碰撞分析技术在铺管船安全性能评估中的应用

杜之富,李 磊,韩华伟,张谭龙,杨永辉

(烟台中集来福士海洋工程有限公司,山东 烟台264000)

海洋工程铺管船在复杂的海洋环境中工作,除了承受正常的工作载荷和风、浪、流等环境载荷外,还可能承受由船舶碰撞、坠落物体、爆炸和火灾等所引起的偶然荷载。随着船舶建造吨位不断增加,船舶航行速度也不断提高,船舶碰撞事故发生的概率也不断增大。

船舶碰撞具有显著的动力特性。在这一过程中船体结构遭受巨大冲击载荷作用,被碰撞区域构件一般都会迅速超越弹性阶段而进入塑性变形阶段,进而可能引起船体结构或构件破裂、屈曲等各种形式的破坏或失效。针对船舶碰撞问题的研究,目前主要有[1]简化解析法、试验测试研究和有限元分析方法。其中,简化解析法具有应用简便、计算快速等特点,但碰撞事故数据的采集比较困难,致使理论上处理过于简化,结果的准确性偏离实际较多;试验测试研究是一种比较可靠的方法,也可以得到比较精确的结果,但碰撞试验的费用非常昂贵且具体实施也比较困难。随着计算机硬件技术的发展,特别是非线性有限元技术的日益进步和成熟,显式有限元数值仿真技术在碰撞问题的研究中逐渐受到青睐。因此,本文应用显式有限元法对船舶碰撞过程进行模拟分析。

1 碰撞分析的基本理论

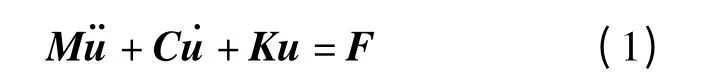

碰撞是一个动态过程,运动方程表述为[2]

式中:M——质量矩阵;

C——阻尼矩阵;

K——刚度矩阵;

¨u——加速度向量;

˙u——速度向量;

u——位移向量;

F——包括碰撞冲击力在内的外部力向量。

若设I=C˙u+Ku,则式(1)可变为

如果采用集中质量,即质量矩阵M变成对角矩阵,则各个自由度的方程将是相互独立的,即

ABAQUS/Explicit应用中心差分法对运动方程进行时间积分,由一个增量步的动力学条件计算下一个增量步的动力学条件。在增量步开始时,程序求解动力学平衡方程,即式(3),则可得

然后对时间进行积分可得速度˙ui,再对时间进行积分可得位移ui,中心差分法的显式形式为

2 有限元模型

2.1 被碰船的碰撞区域

在海洋中行驶的船舶发生碰撞时,碰撞区域可能是船体上任何一个部位,如船侧、船舯、船艉等。基于本文铺管船的船体结构特点:船舯部分设置为放管舱,且舱容比较大,舱壁是单层结构,一旦此处被碰撞破损,将会对整船带来灾难性后果,因此,本文选择船舯部分作为分析对象。碰撞区域选择在碰撞船船艏能接触到的、舱壁上型材规格相对比较小且型材间距比较大的区域。

2.2 碰撞船有限元模型

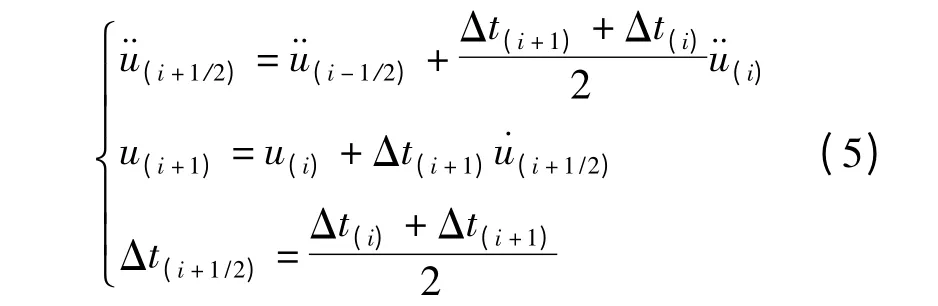

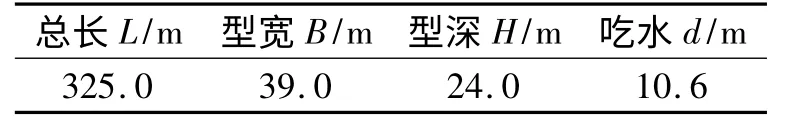

为了减少建模工作量和计算工作量,对碰撞船进行简化,只用船艏的部分外壳来代替,但简化后的船艏的分段的质量与整船的质量相等,简化后的碰撞船模型见图1,碰撞船的主要参数列于表1。

图1 碰撞船的有限元模型

表1 碰撞船的主要参数

本文主要研究对象为被碰船的舷侧结构,与被碰船的舷侧结构的刚度相比,碰撞船的船艏的刚度一般远远大于其刚度,所以碰撞船的船艏被假设为刚体,碰撞船船艏的材料定义为刚性材料[3-5]。

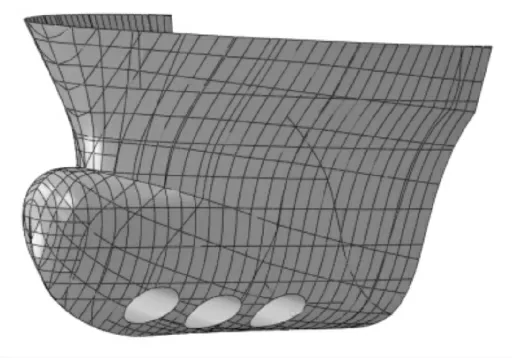

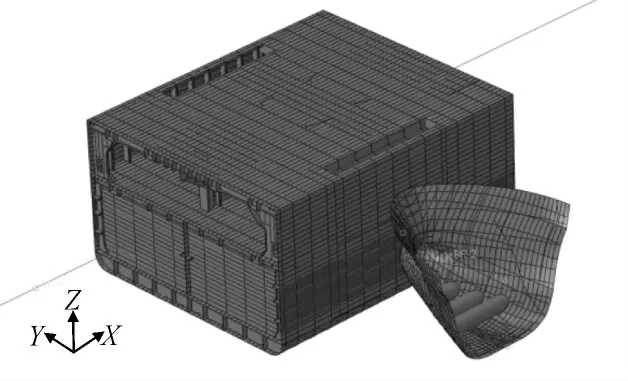

2.3 被碰船有限元模型

碰撞基本不会对整船的完整性有大的损坏,主要对局部的结构造成破坏,表现为明显的局部冲击损伤。因此,在建立船体模型时,只是创建被碰船的船舯区域的结构模型,见图2。船舯区域以外的区域简化为一根梁,梁的重量和重心位置与原船体结构保持一致。梁的端部与建立的船体模型间通过ABAQUS软件提供的Tie连接功能进行连接,使得梁端与所建模型相关单元共有自由度。在建立模型时,所有的甲板、舱壁、碰撞区域的T型材和球扁钢、非碰撞区域的T型材应用壳单元来模拟,非碰撞区域的球扁钢等型材均用梁单元代替,这样可以减少建模的工作量和节省计算时间。铺管船的主要参数见表2。

图2 被碰船的有限元模型

表2 被碰船的主要参数

有限元分析结果的精度与网格大小有关,一般而言,网格划分越密,分析结果就越接近真实情况。但是网格划分的太密,就意味着单元数目也会很多,这将会增加计算的时间和储存的空间。鉴于上述原因,碰撞区域的网格划分较细,非碰撞区域的网格划分较粗。

2.4 材料模型

碰撞过程中,船体所用钢材迅速超越弹性阶段进入塑性阶段,且塑性变形达到一定值后,钢材会断裂。鉴于上述原因,在进行碰撞有限元分析时,钢材的塑性性质必须考虑。在碰撞冲击荷载作用下,钢材的力学性能与静态荷载作用下相比有明显不同,主要表现为钢材的屈服应力有显著提高,瞬时应力也随应变率的提高而提高,进而屈服也表现出滞后,也就是说船用钢材对应变率的敏感性非常高,其屈服应力和拉伸极限强度随应变率的增减而增减,因此在分析中,应变率对船用钢材的材料性质的影响也予以考虑。分析中选择了Cowper-Symonds本构方程[6]

式中:σy——动态屈服应力;

σ0——初始静态屈服应力,355 N/mm2;

˙ε——塑性应变率;

C,P——Cowper-Symonds应变率系数,对一般钢材而言,C为40.4,P为5.0。

材料的失效非常复杂,本文通过最大塑性失效应变来定义材料的失效,即当单元的等效塑性应变达到定义的失效应变时单元失效,失效后的单元将不再参与后面的计算。

2.5 边界条件和接触定义

船舶碰撞是局部的,边界条件对分析结果的影响较小,因此,分析模型的边界为固支边界。

接触定义是船舶碰撞问题的求解的关键所在,不同结构界面的碰撞接触和相对滑动处理的好坏直接影响到计算结果的准确性,因此,必须选择比较合理的接触算法。ABAQUS提供了一般性接触、面面接触、自接触等接触定义方法。本文对船舶碰撞分析时,采用一般性接触,由程序自动寻找相应的接触对。

3 碰撞参数

3.1 碰撞情景确定

应用计算机进行有限元数值分析时,必须把一个非常复杂的、影响因素比较多的船舶碰撞问题处理为一个确定的、具体的问题,使其得以实现,称之为碰撞情景。文献[7-8]对船舶在不同角度和不同位置碰撞情景下动能损失的讨论结果表明,动能损失最大值一般都出现在船舯附近碰撞情景。因此,本文分析时所采用的船舶碰撞情景是碰撞船以90°角撞击被碰船舷侧中部时的情景,见图3。

图3 碰撞情景

3.2 附连水质量

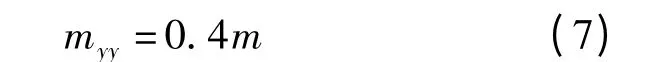

船舶碰撞需要考虑船体周围水的影响。一般采用附连水质量法来反映船体与流体之间的相互作用,可以提高计算效率,节约大量流固耦合计算时间。为了简单起见,本文采用Minorsky[9]提出的横漂运动的船体附连水质量。

式中:m——船体的质量。

简化梁的船体结构的附连水质量折算为梁的密度加以考虑。

3.3 碰撞速度

假定碰撞发生时被碰船是静止的。碰撞船的重量为9 000 t。碰撞船以0.5 kn的初速度进行匀速撞向被碰船,并逐级加大碰撞船撞向被碰船的初速度,直到被碰船舷侧结构出现破裂为止。本文被碰船舷侧结构破裂时对应的碰撞船的碰撞速度为6 kn。

4 碰撞计算结果与分析

4.1 被碰船碰撞区域结构损伤变形

图4显示出结构的损伤变形主要集中在碰撞区域,此区域结构变形比较大,发生比较大的塑性变形,舷侧的外板已经破裂;而远离碰撞区域的结构变形相对较小,表现为弹性变形。从图4中可见,此区域的型材也发生比较大的塑性变形,出现了屈曲、压溃,甚至断裂破坏现象。

图4 结构损伤变形

4.2 应力和应变

图5 是被碰船在不同时刻的瞬时应力图。

图5 被碰船的船体结构的应力图

碰撞区域的结构钢材的屈服应力已经超过了钢材的静力屈服应力355 N/mm2,表明此区域的材料已经进入了塑性状态。图5e)呈现出舷侧的外板及加强的型材已经被撞断裂或严重屈曲。

从图中得到最大应力值为631.0 N/mm2,则有631.0/355=1.78,也就是说动力屈服应力是静力屈服应力的1.78倍,这可以看出动力屈服应力比静力屈服应力要高很多。

图6为被碰船船体结构的应变图。

图6 结构的应变图(t=0.35s)

由图6可见,碰撞区域的单元最大等效应变已经达到最大失效应变,单元失效,其不再受力及不再参与下面的计算。失效单元已经隐去,舷侧板及其内的型材上出现破裂。碰撞造成的破坏主要集中在碰撞区域,对此区域以外的结构造成的影响非常小,这就验证了碰撞表现为局部损伤。

5 结论

1)铺管船的碰撞引起的损伤变形呈现局部性,碰撞区域表现为塑性变形,其它区域为弹性变形,损伤变形的程度主要由碰撞船的碰撞初始速度以及碰撞船船艏的形状决定。

2)动力屈服应力是静力屈服应力的1.78倍,可以看出动力屈服应力比静力屈服应力要高很多。

3)得到了船体结构出现破裂时对应的碰撞船的碰撞速度,为船舶靠近作业时提供一个参考的船舶速度的最大速度,以便减轻碰撞发生时对船体结构造成的破坏程度。

[1]李 阳.半潜式海洋平台碰撞响应数值仿真研究[D].大连:大连理工大学,2009.

[2]ABAQUS.Analysis User’s Manual[R].Version 6.8,Copyright 2008 ABAQUS,Inc.

[3]梅志远,李 卓.单双壳体典型结构耐撞特性模型试验研究及仿真分析[J].船舶力学,2011,15(11):248-1254.

[4]CHO SANG-RAI,LEE HYUN-SEUNG.Experimental and analytical investigations on the response of stiffened plates subjected to lateral collisions[J].Marine Structures,2009,22(1):84-95.

[5]刘元丹,刘敬喜.双壳船内壳和外壳结构耐撞性能的分析和比较[J].中国造船,2012,53(3):121-128.

[6]王自力,顾永宁.应变率敏感性对船体型结构碰撞性能的影响[J].上海交通大学学报,2000,34(12):1704-1707.

[7]马 骏,陶 亮.初速度对被撞船舷侧结构影响[J].大连理工大学学报,2008,78(1):90-94.

[8]ZHAGN S M.The mechanics of ship collision[D].Denmark:echnical University of Denmark,1999.

[9]王自力,蒋志勇.船舶碰撞数值仿真的附加质量模型[J].爆炸与冲击,2002,22(4):321-326.