船体外板线加热成形中网格尺寸对温度场的影响研究

鲁 鹏,赵 耀

(华中科技大学 船舶与海洋工程学院,武汉430074)

线加热是目前船体外板加工中最为重要的一种成形工艺。随着造船技术的发展进步,线加热自动化成形的研究愈来愈受到人们的关注。

目前线加热成形的研究多采用数值模拟的方法,该方法包含热分析与力学分析两个部分[1]。热分析是利用移动热源进行的瞬态热传导分析求解温度场的过程[2];力学分析是利用弹塑性力学理论求解由于热应力而产生的变形及应变的问题。本文主要研究其中的热分析过程。在热分析过程中,网格尺寸是决定温度场结果计算精度的一个重要因素。本文采用Abaqus软件建立12种网格尺寸下的有限元模型,计算线加热成形的温度场结果,并分析网格尺寸对温度场的影响。

1 基础理论

1.1 高斯分布热源模型

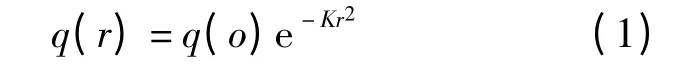

在船体外板线加热成形的有限元模拟中,通常使用高斯分布的热源模型来模拟移动热源热流的输入。高斯热源是指热流按高斯函数在一定的范围内分布的热源模型[3],其热流函数为

式中:r——距热源中心的距离;

q(r)——半径r处的表面热流密度,W/m2;

q(o)——热源中心的热流密度值,即最大热流密度;

K——热源集中系数。

热源的基本形状见图1。将热流函数在面内积分可以得到热源有效功率与最大热流密度的关系。

图1 高斯分布的热源模型

由式(2)可得

式中:Q——热源有效功率。

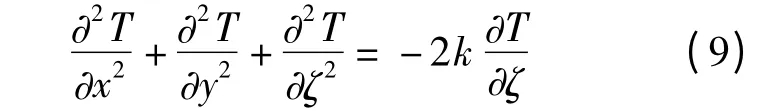

1.2 移动热源的热传导方程

苏联科学家Rosenthal[4]提出了平板的热流偏微分方程为

式中:k——金属板的热扩散率,2k=cρ/λ。

其中:c——金属材料的比热容;

ρ——金属材料的密度;

λ——金属材料的热传导系数。

在移动热源热传导方程中,需建立局部坐标系,新坐标系的原点在热源中心,坐标变化式为

把式(6)代入式(5)中可得

在局部坐标系下,准稳态的热传导问题中温度是不随时间变化的,可得

把式(8)代入式(7)可得

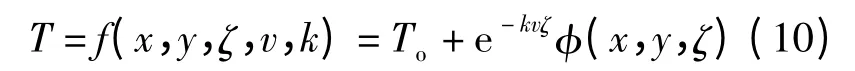

假设温度场函数为

式中:To——金属表面加热前的初始温度值;

φ——待定的函数。

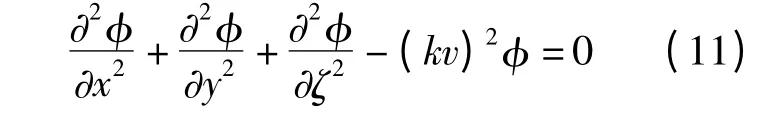

把式(10)代入式(9)可得

式(1)为移动热源的准稳态热传导方程。

1.3 边界条件

移动热源的热传导方程得到后,要得到温度场的分布则需要确定线加热成形的边界条件。船体外板线加热成形的边界条件包括初始温度条件,对流和辐射换热条件等。

初始温度条件:假设开始加热前的板面温度与环境温度相同,To=T(x,y,ζ)。

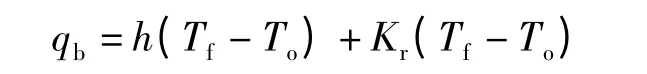

对流和辐射换热条件为

式中:qb——热损失;

h——空气自然对流换热系数;

Kr——辐射系数。

2 线加热温度场的有限元模拟

采用Abaqus软件建立线加热成形的有限元模型,通过瞬态热传导分析求解移动热源下的温度场分布。

2.1 几何模型及材料属性

利用Abaqus软件中Part工具模块,采用拉伸、扫掠、旋转及切割等命令建立三维实体模型。见图2,模型尺寸为300 mm×300 mm×8 mm,加热线位于板宽中线。钢板的热物性参数包含密度、比热容及热传导系数。材料参数见表1。

图2 几何模型

表1 材料参数

2.2 单元类型

在线加热成形温度场的有限元模拟中通常采用三维模型,三维模型的计算精度较好。单元类型选用三维六面体单元DC3D8。

2.3 边界条件及载荷

在线加热的温度场分析中,需要给定模型的边界条件。初始条件可假设各节点的温度均为环境温度(15℃),在模型表面考虑热对流与辐射换热,为简化分析,设定模型表面的对流换热系数h为10 W/(m2·℃)来模拟对流和辐射换热过程。计算中施加的载荷为热流,热流采用高斯分布的热源模型,计算中以子程序的形式来实现热流的输入和热源的移动。其中,热源有效功率为4 638 W,热源集中系数为3 100 m-2,热源移动速度为10 mm/s。

2.4 求解分析

由于线加热过程中温度的分布是非稳态的,数值模拟时应选用瞬态热分析方法进行问题求解。根据实际的加热时间和冷却时间,设定计算的时长。同时,选择自动时间步长,初始的时间增量步设定为0.1 s,时间步中的最大温度增量设定为100℃。之后,将节点的温度历程以数据的形式存储在结果文件里。

3 网格尺寸对温度场的影响

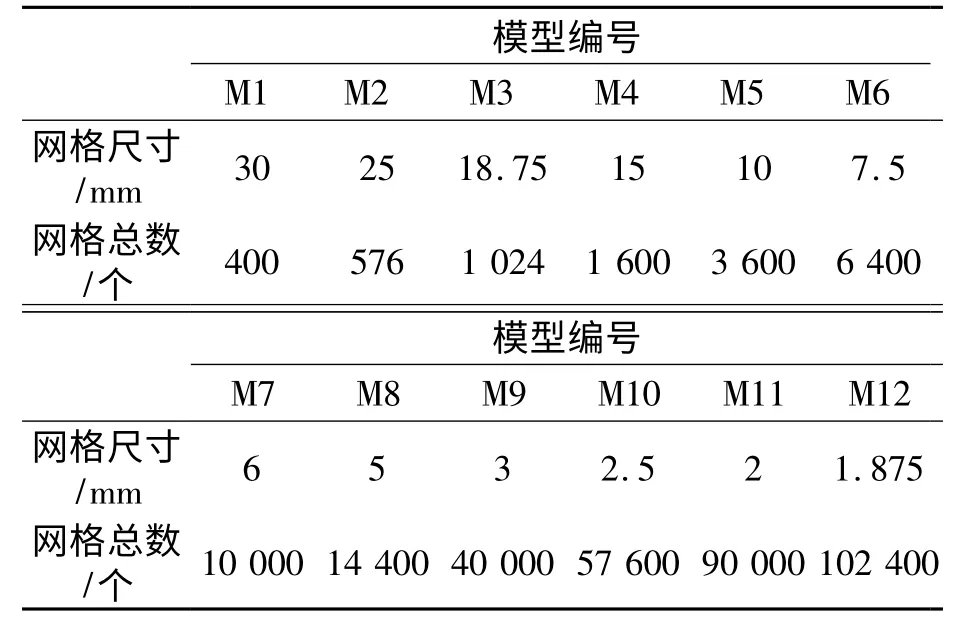

为了讨论网格尺寸对温度场计算结果的影响,按照尺寸对模型进行网格划分,得到对应不同网格尺寸的12个有限元模型,见表2。网格的划分方式为均匀划分。对不同网格尺寸下的模型进行瞬态热分析,求解温度场的计算结果。

表2 模型的网格尺寸

图3所示为不同网格尺寸下的线加热最大温度。由图可见,随着网格尺寸的减小,线加热的最大温度逐渐减小。当网格尺寸减小到2 mm后,最大温度保持在552℃不再改变。说明在线加热温度场分析中,将网格尺寸设为2 mm是合理的。

图3 不同网格尺寸下的线加热最大温度

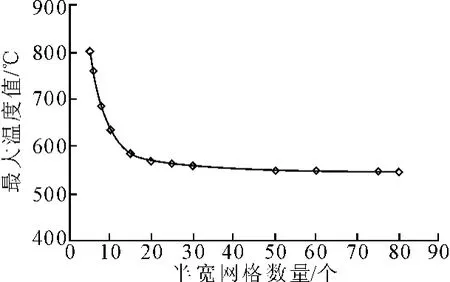

由表2可知,模型M11的网格尺寸为2 mm,由于采用均匀的划分方式,对应的单元总数为90 000,单元总数过多。单元总数过多导致有限元的计算时间冗长,计算效率偏低。因此,考虑将网格划分方式稍作修改,在保证计算精度的前提下尽可能减小单元总数以达到提高计算效率的目的。

由于线加热成形主要关注的是加热线区域的温度场分布,因此将距离加热线较远的有限元网格划分的稀疏,在中间采用过渡区进行过渡,以达到减小单元总数的目的。基于以上思想得到了新的网格模型M11B,见图4。

图4 模型M11与模型M11B的网格模型

采用ABAQUS软件对M11模型与M11B模型进行瞬态热分析,得到温度场结果见图5、图6。图5为两模型在时刻t=3s时的温度场分布,图6为两模型在时刻t=15 s时的温度场分布。从图中可以看出,两模型在线加热成形的整个过程中,两模型的温度场分布都是非常相近的。说明中心细两端粗划分的网格M11B在计算温度场时,与均匀划分的网格M11具有相同的精度。

图5 模型在时刻t=3 s时的温度场

图6 模型在时刻t=15 s时的温度场

图7 所示为两模型表面中心点的温度随时间的变化曲线的比较。从图中可以看出,两模型中心点的温度变化曲线非常接近,说明两种网格模型在分析温度场时具有相同的精度。

图7 中心点温度随加热时间的变化曲线

而比较两网格模型的计算时间可知,均匀划分的网格模型M11温度场计算时间为1 157 s,而新划分的网格模型M11B的计算时间为335 s,节省了近2/3的时间,计算效率提高了2倍。

因此,在线加热成形温度场的数值模拟中,可以采用加热线区域细密划分的网格代替原均匀划分的网格。这样既可以保证计算的精度,又能节省计算时间,提高计算效率。

4 结论

1)随着网格尺寸的减小,线加热成形过程中的最大温度先减小然后保持不变,最终趋近于一个定值。

2)当网格尺寸小于等于2 mm时,线加热成形中的最大温度保持不变。表明,在线加热成形温度场分析中,2 mm的网格尺寸是合理的。

3)采用中间密两端粗的方式划分的网格M11B与均匀划分的网格M11,在计算温度场时具有相同的精度,但计算效率提高了2倍。因此,在线加热成形温度场分析中,仅需对加热线附近的网格进行细密划分,以节省计算时间,提高计算效率。

[1]刘玉君,纪卓尚,孙焕纯.水火弯板温度场的数学模型[J].中国造船,1996,11(4):87-96.

[2]张雪彪.船体曲面钢板完全线加热成形研究[D].大连:大连理工大学,2005.

[3]RYKALINNN,LATORRER.Calculation of heat processes in welding[M].Moscow:Mashinostroenije,1960.

[4]ROSENTHAL D.The theory of moving sources of heat and its application to metal treatment[J].Transactions of the ASME,1946(68):849-866.