船用二级增压柴油机工作过程计算模型简化研究

张雁鹏,安士杰

(海军工程大学 船舶与动力工程学院,武汉430033)

柴油机工作过程计算是现代柴油机设计和实验研究的有效方法之一。在工作过程模拟中,实现了对发动机主要性能指标的预测,并且根据计算结果,对实验值和计算值进行比较,从而对发动机的参数及其优化起到积极的指导作用。

AVL BOOST软件是能够对内燃机热力循环过程进行模拟计算的专业软件,以某型二级增压柴油机为例,应用该软件建立计算仿真模型,并与实际测量数据和参考数据进行对比分析。AVL BOOST软件中,最重要的数据参数设置为气缸燃烧过程的设置。对于燃烧过程的研究大体可以分为燃烧放热率的计算、零维燃烧模型、准维燃烧模型和多维燃烧模型。

1 柴油机计算过程数学模型

1.1 主要技术参数

模型柴油机主要技术参数见表1。

1.2 模型选择

针对此型号柴油机采用零维燃烧模型,燃烧模型采用单vibe模型,缸内传热模型采用Woschni1978换热模型。

2 计算模型的建立

2.1 柴油机工作模型

柴油机二级增压工作模型见图1,SB1、SB2为系统边界,1~20为连接管道,PL1和PL2为进排气总管,CO1和CO2为空冷器,TC1和TC2为涡轮增压器,C1~C6为气缸,MP1~MP10为测量点。

表1 模型柴油机主要技术参数

图1 柴油机二级增压工作模型

2.2 主要参数

关于喷油量的控制,在BOOST里可以通过空燃比或循环喷油量来定义,通过定义每缸每循环喷入气缸的燃油克数来确定。

式中:be——标定功率点燃油消耗率,g/(kW·h);

i——柴油机气缸数;

Pe——柴油机标定功率,kW;

n——柴油机转速,r/min。

软件中确定的参数有燃烧起始角、燃烧持续角和燃烧品质指数。同时,设定燃烧为完全燃烧。

2.3 增压系统的计算与简化

实验数据见表2。

表2 实验数据

计算式一级压气机进口空气温度为298 K,二级压气机出口空气温度取359 K,环境压力与原机实验时大气压力相同,因而总压比π=2.1。

2.3.1 一级压气机出口压力温度参数

一级压气机空气出口压力为0.12 MPa,一级压气机空气出口温度为370 K。

2.3.2 中冷器参数计算

在二级增压模型中,中冷器实际上是一个具有节流和降温作用的换热原件,使压气机的工作过程近似等同于等温压缩。

式中:Ti——中冷器进口气体温度;

Tw——中冷器出口处的水温;

ηc——中冷器效率的中冷器出口空气温度。

2.3.3 模型的简化设计

在进行二级增压模型的建立与调式中,二级增压中近似于等同于等温压缩的过程(见图2)。将二级增压的模型简化为一级增压的模型。

模型简化证明如下。

1)如图2所示,当进行模型的简化时,软件原先最初计算是1—2—2'—3的过程,进行模型简化后则为1—3的多变过程。则两个过程的压缩功所代表的面积极其相似。

2)根据技术参数要求,各气缸废弃允许温度不大于973 K。因为在二级增压系统中,循环最高温度相比一级增压系统来说下降,因而其各气缸废气温度也相比一级增压系统来说下降,在图3中所示排放废气温度在排气时候的温度满足模型建立的条件。

图2 柴油机一级增压工作模型

图3 一级增压模型气缸废气温度(四号测量点)

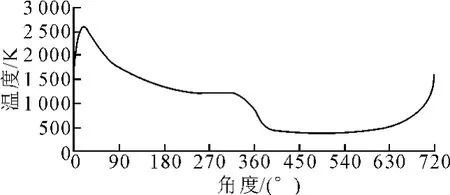

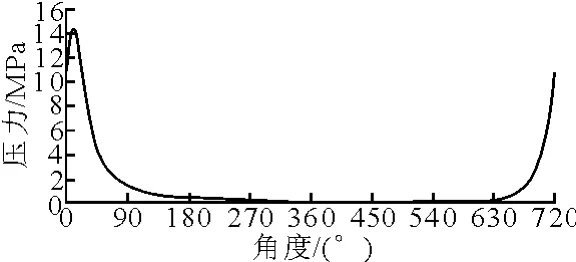

3)使用一级增压模型中缸内的温度曲线和压力曲线见图4和图5。

图4 缸内温度曲线(一号缸)

图5 缸内压力曲线(一号缸)

如果使用图1的二级增压模型,则得到的缸内温度和压力曲线见图6和图7。

图6 缸内温度曲线(一号缸)

由一级增压模型中缸内的温度和压力曲线和二级增压模型中缸内的温度和压力曲线中对比可知,其结果均在技术手册允许范围内,因而在相同缸内参数情况下满足二级增压模型转化为一级增压模型。

图7 缸内压力曲线(一号缸)

3 参数调整

3.1 喷油提前角

喷油提前角的位置对燃烧过程影响很大[2,3]。喷油提前角与燃烧起始角有相同的影响趋势。文中以燃烧起始角由-15°至-10°再到-8°进行计算,见表3。

表3 燃烧起始角

由表3可见,最高爆压、油耗和排气温度的确按照之前的预计变化。其中,最高爆压降幅度最大,排气温度小幅度提升;但是其平均有效压力和油耗并不与燃烧起始角呈线性关系。

3.2 Vibe模型参数调整

形状参数和燃烧持续角可以改变气缸内燃烧放热率曲线的形状。

形状参数m的调整,见表4,最终选取m=1.0。

表4 形状参数m

经过图表化的形状因子调整见图8。

图8 形状因子调整

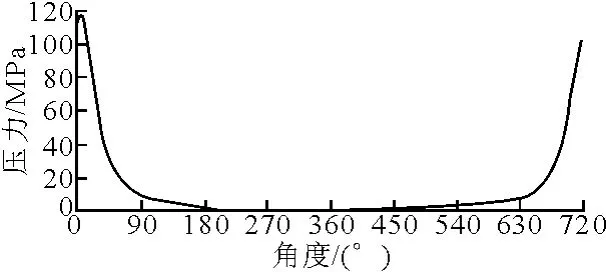

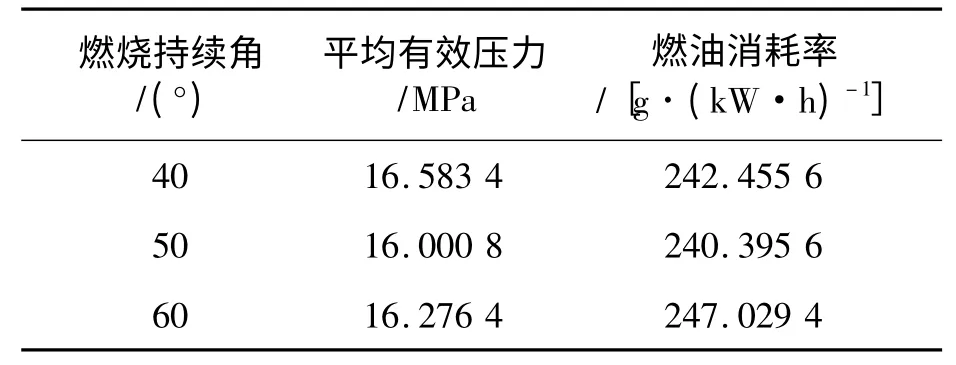

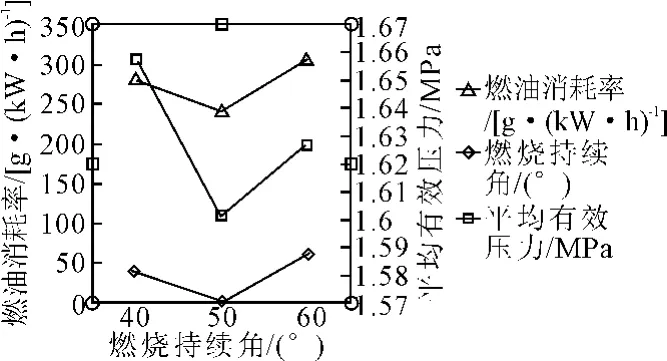

燃烧持续角的调整,见表5。

表5 燃烧持续角的调整

经过图表化的燃烧持续角的调整见图9。

图9 燃烧持续角的调整

经过上述调整选择燃烧持续角为50°,形状因子为1。

4 计算结果

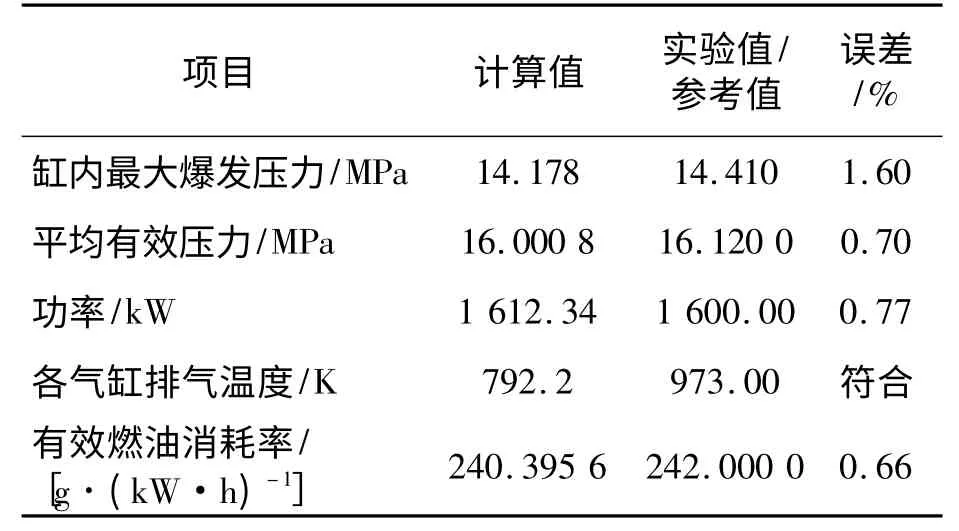

通过模拟计算转速为750 r/min,额定工况下柴油机的工作过程,得到主要数据见表6。

表6 主要数据与参考/技术参数对比

上述计算值与实验值及计算值与参考值的比较表明,平均有效压力、缸内最大压力、功率、各气缸排气温度、有效燃油消耗率基本吻合。

5 结论

1)在仿真结果与实验结果的参考数据对比中,油耗、排气温度、最大爆压以及平均有效压力的模拟值都在允许误差范围内,满足模拟计算的要求,从而使本模型可以足够精确地获得柴油机工况下的热力参数,为以后此型柴油机进一步实验和故障诊断提供了准确依据。

2)本次进行的仿真计算,将二级增压模型简化为一级增压模型,通过理论的验证,将一级增压模型与技术手册参数要求进行对比,将二级增压模型与一级增压模型的缸内压力和温度曲线对比,可行性分析说明,仿真模型可能对实验结果的稳定性造成影响,所以必须与实验相结合,进行多次验证;在仿真模型中,部分数据根据经验公式获得,所以仍然需要多进行实验来完善计算,将模拟和实验一体化,互相补充。

[1]周龙保,高英宗.内燃机学[M].北京:机械工业出版社,1998.

[2]刘 骞,尹颂华.基于AVLBOOST仿真优化及柴油机性能预测[J].铁道机车车辆,2011,31:153-157.

[3]缪本乐,安士杰,邵利民.压力波动对喷嘴内流场及喷油规律影响的仿真研究[J].船海工程,2009,38(4):66-69.