船舶主机降速节能研究

张洪朋,顾长智,陈小涛,郭 力,张春花

(1.大连海事大学 轮机工程学院,辽宁 大连116026;2.天津海事局,天津300456)

随着航运事业的不断发展,船舶对燃油的需求量大幅度提高,国际燃油价格居高不下,燃油费已经成为船舶运输成本中最大的支出项[1-4]。目前国际上新造船舶通过技术改进来实现节能,例如利用新型节能型船(如不对称船艉[5]、球艉船型、涡艉船型)、高效船舶推进器和水动力节能附加装置等。现有船舶也可通过技术改造来实现节能,如应用可变喷油定时机构[6]、螺旋桨切边技术和科学的运营管理手段。本文对螺旋桨工况、推进特性和低速航行主机功率与转速的关系进行分析。

1 降速节能的理论依据

1.1 螺旋桨的推进特性分析

船舶在某一速度下稳定航行时,主机与螺旋桨之间总是保持着能量平衡的基本关系[7]。主机发出的功率Pe和转矩Me与螺旋桨所吸收的功率Pp和转矩Mp相等;对于直接传动螺旋桨的主机来说,转速ne与螺旋桨转速np也相等。

根据螺旋桨理论,桨的推力FP和转矩MP为

式中:ρ——水的密度,kg/m3;

D——螺旋桨直径,m;

np——螺旋桨转速,r/min;

kt——推力系数;

kq——转矩系数。

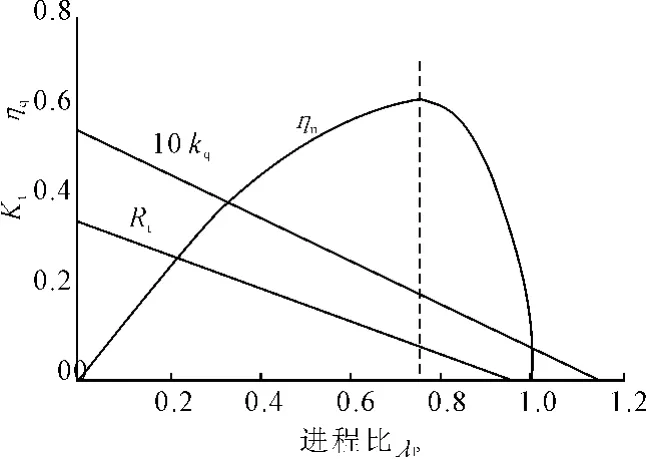

kt、kq由实验可知,均为螺旋桨进程比λp的函数。它们之间的变化关系由实验测得,见图1。

图1 螺旋桨水动力特性

1.2 螺旋桨功率与螺旋桨转速分析

对式(1)、(2)进行分析可知,对一定的船舶其螺旋桨直径是常数,ρ值变化不大,可以认为是常数。船舶定速航行以后,λp基本为常数。在特定的某一航行条件下(比如装载、气候、海面状况等条件不变)的各种转速下航行时,kt、kq皆可视为常数。这样,桨的推力Fp和转矩Mp为

式中:C1——常数,C1=kt·ρ;

C2——常数,C2=kq·ρ。

即螺旋桨的推力和转矩与其转速的平方成正比。

螺旋桨所需功率Pp可由Pp=Mpn/9 550来确定。于是可得出螺旋桨功率与转速的关系式

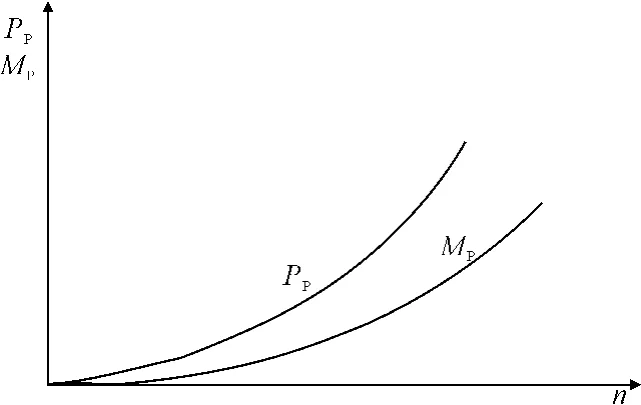

式(5)反映出螺旋桨运转特性,即桨的吸收功率Pp与转速的三次方成正比。将Mp=C2n2p和Pp=Cn3p绘成Mp-np和Pp-np的关系曲线即为螺旋桨特性曲线,见图2。

图2 螺旋桨特性曲线

对主机直接带动螺旋桨工作的船舶来说,(为讨论方便,略去传动中的各种损失)船舶处于稳定航行状态时,主机和螺旋桨总是保持着能量平衡的状态,运行在一定的转速下。主机的转速ne就是螺旋桨的转速np,主机发出的功率Pe等于螺旋桨吸收的功率Pp。由于螺旋桨的功率与转速的三次方成正比,此时主机发出的功率也与其转速的三次方成正比。

主机耗油量B的大小取决于主机发出的功率Pe的大小,也就是

式中:b——主机燃油消耗率,g/(kW·h-1)。

显然,较小的主机转速变化会引起主机输出功率发生较大的变化,也会引起主机耗油量发生较大变化。因此,只要适当调整和降低主机正常运行转速,使之既能满足航期的要求,又能维持主机良好的工况,便可以有效节油。

2 实船实验过程

某船总吨位为9 091 t,净吨位3 566 t,设计航速16 kn。该船主机是一台二冲程、直流扫气、超长冲程、单独定压增压的低速柴油机,型号为苏尔寿6RTA48,额定功率6 526 kW(持续功率5 873 kW),额定转速154 r/min(持续转速149 r/min),配置铜质4叶定距桨、螺距3.86 m、桨叶直径4.66 m、采用直接传动方式,燃油消耗率为175 g/(kW·h),日耗油量为27.9 t,1989年4月交付使用。新船时该船以149 r/min转速服务,平均航速为15.5 n mile,日耗油量25 t。随着船龄增加,服务转速逐渐降低为135 r/min,功率4 385 kW,为持续功率的75%,平均航速为14.5 n mile,日耗油量减少为19.0 t左右。

实验期间,正值该船在天津—曼谷航线连续往返营运,这为降速节油实验提供了相同航程、海况,易于比较的良好条件。为了保证降速节油实验安全有序地进行,保证主机运转正常工作良好,该船轮机部门做好燃油系统、冷却水系统、气缸油系统、换气系统、扫气箱、排气门、辅助燃油锅炉和废气锅炉、振动、主机操纵和参数采集等工作。

根据降速既要节油,又要维持主机良好工况的宗旨和原则,兼顾航期船速不宜太慢的要求,并且考虑主机和船体共振等不利因素的影响和限制,选取该船可供实验用的主机转速分别为135、131、129、125、122和115 r/min。该船实施各种航行方案时的有关数据和状态统计见表1。

表1 某船实施各种降速节能航行方案的数据状态

3 实验结果与分析

3.1 节能效果

若将该船进行降速节能实验的各航次主机耗油量用图标显示(如图3),能很清楚地看到,当主机采用转速为115 r/min的速度12 h后再加速至135 r/min运行5~6 h后,再降至115 r/min运行时,即主机在115 r/min和135 r/min两种转速交替航行的07航次油耗量最低。

图3 不同航次单程总油耗量曲线

3.2 相关曲线

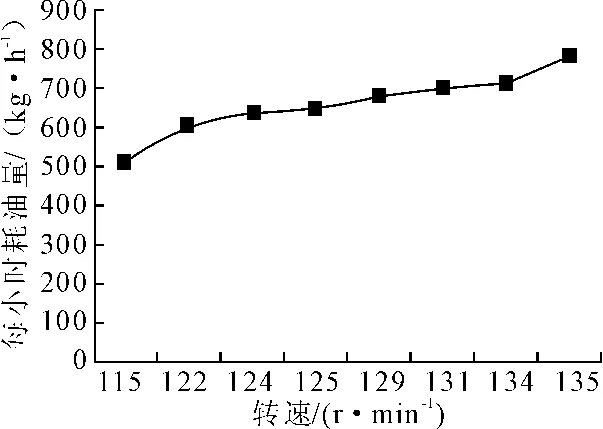

实施降速节能实验实测主机在各转速下的油耗量见图4。由图4可见,随着主机转速降低,主机每小时的油耗量也随着降低。

图4 每小时耗油量-转速

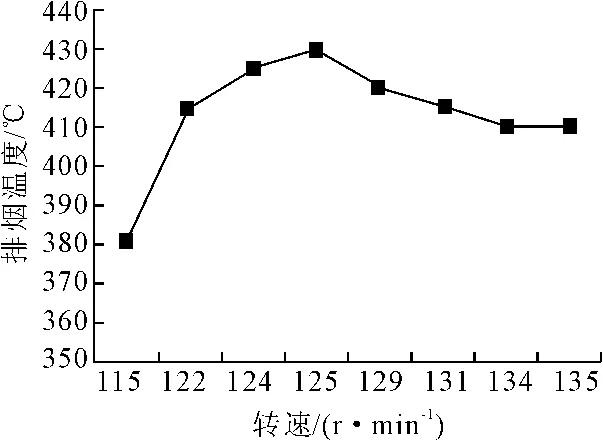

根据该船在实施各种降速节能方案时,主机在各种转速下各缸排烟温度的最高值见图5(其扫气温度维持在40℃左右)。

图5 排烟温度-转速

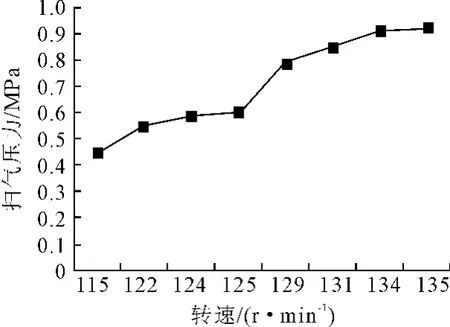

由图5可见,随着主机转速功率降低,排烟总管温度却呈上升状态。表明该船主机在135 r/min以下运转时,由于主机功率下降,废气涡轮增压器工作效率随之下降,主机扫气压力降低,如图6。

图6 扫气压力-转速

缸内油气混合不好,燃烧不完全,直到主机转速降至115 r/min,扫气压力降至0.045 MPa以下;辅助鼓风机自动起动向主机扫气箱供气,缸内新鲜空气增多,燃烧状态才得到改善。这时主机的排烟温度有较大幅度降低。

实验结果表明,该船主机在135 r/min以上和115 r/min以下转速时工况好,安全可靠;并且在115 r/min转速下运转能明显地降低油耗量。该船主机在135 r/min转速以上运转时主机燃烧工况好,但是每小时的实际耗油量较高。当主机降速在135 r/min转速以下运转时,随着转速降低,其每小时的实际耗油量降低,但是由于功率降低的比例比转速降低的比例大得多,所以单位功率的耗油率却呈现逐渐增大趋势;同时随着转速降低扫气压力降低,缸内空气量和喷油量比例失调,燃烧状态变差,甚至出现后燃,主机冒黑烟,排烟温度也有上升趋势;然而主机转速在115 r/min以下,由于辅助鼓风机投入工作,扫气箱的空气量能满足喷油量需要,气缸内燃烧状态得以改善,排烟温度趋于正常,烟色变清,主机同样处于良好工作状况。该船主机在135 r/min以上和115 r/min以下转速时工况好,安全可靠;并且在115 r/min转速下运转能明显地降低油耗量。在不影响航期海况较好的情况下,该船航行时采用主机以115 r/min为主,以135 r/min为辅的运行方案是一个较好的降速节油方案,既能减少主机的燃油消耗量降低营运成本,又能维持主机较好的燃烧工况,同时还减少了排放。

4 结束语

通过对螺旋桨推进功率和转速的关系与低速航行主机功率与转速的关系进行理论分析,得到船舶降速节能效果的理论依据。通过设计船舶的不同航速在实船上进行实验,实验结果证明在良好的海况下,船舶在不影响船期的情况下采取主机降速航行,可以收到节能的效果,并且可降低营运成本。

[1]杜荣铭.船舶柴油机[M].大连:大连海运学院出版社,1990.

[2]李国瑞.船用柴油机节能减排技术发展思路[J].上海造船,2008(3):120-126.

[3]许加榜.船用柴油机的维护管理与节能[J].世界海运,2009(5):203-207.

[4]杨树森,周克勤,涂志平.通过对VIT机构的调节实现降速节能[J].中国修船,2010,23(2):66-70.

[5]黄 胜,郭春雨.船舶推进节能技术研究与进展[J].舰船科学技术,2007,29(1):230-235.

[6]李 军,秦大同,黎兆衡.三峡库区船舶最佳航速与柴油机能耗和排放变化分析[J].船舶,2006(4):145-151.

[7]宋金成.船舶最佳航速选择和柴油机工况调整[J].航海技术,2002(6):65-71.