埕岛中心三号生产平台浮装分析

邹积山,张先锋

(胜利油田胜利勘察设计研究院有限公司,山东 东营257026)

海洋平台上部组块浮托法安装(简称浮装)就是利用潮差和驳船压载完成大型上部组块的安装。该技术与传统浮吊安装相比,具有安装重量大、调试时间短、安装费用低等优点,因此在导管架平台,重力式平台,张力腿平台以及Spar平台等多种结构型式中都有成功应用[1]。国内也有多座平台采用浮托法进行安装[2-4]。

准确模拟浮装过程中导管架-驳船-上部组块系统的运动响应和三者之间相互作用,是平台结构设计和浮装关键装置设计的基础[5-6],也是进行平台结构形式确定和各种浮装间隙设计的前提[7-8]。

胜利海上埕岛中心三号生产平台上部组块设计安装重量为4 500 t,采用浮托法安装。本文利用MOSES软件对埕岛中心三号生产平台浮装过程进行水动力分析。

1 浮装过程

上部组块运至安装位置,待出现合适的潮位和气象条件后,进行正式的平台浮装作业,作业过程可分为三个阶段。

1.1 驳船进入阶段

在锚缆、拖船等牵引下,驳船从导管架预留槽中间缓慢进入。在此过程中,需要计算驳船护舷与桩腿的碰撞荷载及组块插尖的竖向运动响应。驳船护舷与桩腿的碰撞荷载是进行导管架结构设计和船体强度校核的重要参数。为避免驳船进入过程中上部组块插尖与桩腿耦合装置(LMU)之间发生冲突,应根据插尖竖向运动响应设计驳船进入过程中插尖与LMU顶部的间隙。

在此过程中,应根据导管架预留槽与驳船相对位置确定该阶段的关键状态。第一关键状态为驳船刚驶过导管架预留槽第一列桩腿,此时驳船仅与第一列桩腿发生碰撞,然后依此类推,直到驳船驶过导管架预留槽最后一列桩腿,此时驳船可与所有桩腿发生碰撞。最后一个关键状态为上部组块插尖与LMU位置对正状态。由此可知,若导管架预留槽有N列桩腿则需要计算N+1个关键状态。

1.2 荷载传递阶段

组块插尖与桩腿对正后,利用潮位下降和驳船压载,将组块重量逐渐从驳船转移到桩腿上。在此过程中,需要计算两个控制参数:LMU与组块插尖的碰撞荷载,甲板支撑装置(DSU)与组块支撑之间的碰撞荷载。这两个控制参数是进行LMU、插尖、DSU和组块支撑设计的重要参数。

在此过程中,根据组块重量由驳船转移到桩腿的份额确定关键状态,通常计算组块重量传递0、25%、50%、75%和100%五个关键状态。其中0表示组块插尖刚开始与LMU接触的临界状态,100%表示组块重量完全从驳船转移至桩腿,但DSU与组块支撑还没有脱离的状态。

1.3 分离退船阶段

上部组块重量从驳船100%传递至桩腿后,驳船继续压载下沉,待驳船与上部组块底部之间出现足够的退船间隙,驳船即可从导管架预留槽中退出。在此过程中,需要计算两个控制参数:驳船护舷与桩腿的碰撞荷载,驳船竖向运动响应幅值。为避免退船过程中驳船与导管架水下第一层水平撑的碰撞,应根据驳船竖向运动响应进行导管架水下第一层水平撑的设计。

该阶段关键状态的选取原则与驳船进入阶段相似,具有相同个数的关键状态。

2 浮装水动力分析

2.1 平台结构模型

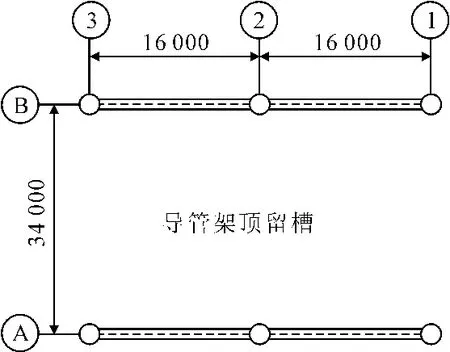

该平台下部基础采用6腿导管架结构,桩腿矩形布置,工作点平面尺寸为32 m×34 m。导管架顶标高为6.0 m,水下第一层水平撑标高为-7.0 m,水下第二层水平撑(泥面处)标高为-12.2 m,导管架预留槽平面布置见图1。

图1 导管架预留槽平面布置示意

上部组块采用空间框架结构,共设三层主甲板,各层主甲板面积为46 m×40 m,另设开排甲板一层,开排甲板与上部组块主结构一起进行浮装。上部组块浮装重量约4 500 t,重心坐标为(-0.39,0.25,6.63)。

2.2 驳船模型和环境条件

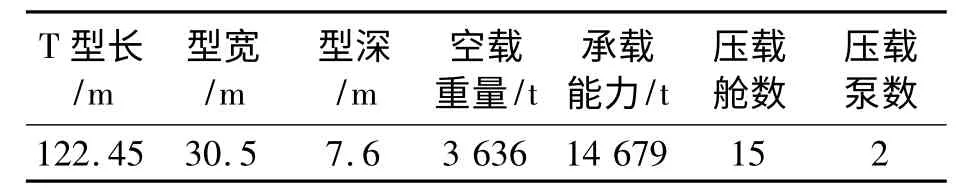

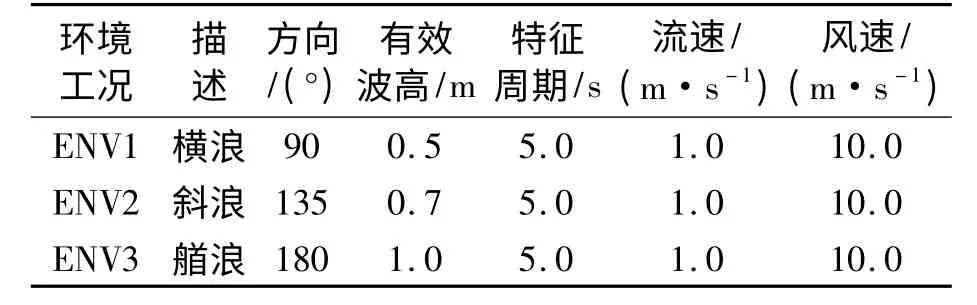

浮装驳船使用“重任1501”轮,该船有关参数见表1。浮装过程中的设计环境条件见表2。

表1 驳船参数

表2 浮装设计环境条件

2.3 浮装水动力分析内容

利用软件MOSES对浮装过程的几个典型阶段进行时域分析。分析中用梁和桁架模拟导管架、驳船和上部组块结构。三者之间的相互作用通过MOSES的柔性连接件模拟。

根据1.3所述原则,驳船进入阶段共需分析4个关键状态,依次对应驳船船艉距离导管架预留槽第一列桩腿10、20、35和76 m 4个位置,计算每个关键状态的组块插尖竖向位移响应,护舷碰撞荷载。

荷载传递阶段共分析5个关键状态,分别为荷载传递0%、25%、50%、75%和100%5个状态,计算每个关键状态的6套LMU的竖向和侧向碰撞荷载,6套DSU的竖向和侧向碰撞荷载。

与进入阶段对应,分离退船阶段同样分析4个关键状态,依次对应驳船船艉距离导管架预留槽第一列桩腿76、35、20和10 m 4个位置,计算每个关键状态导管架外侧4个桩腿位置处驳船竖向位移响应及驳船护舷与桩腿的碰撞荷载。

3 计算结果

3.1 驳船进入阶段

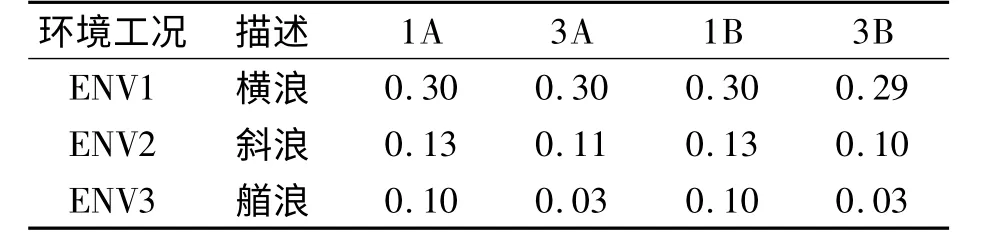

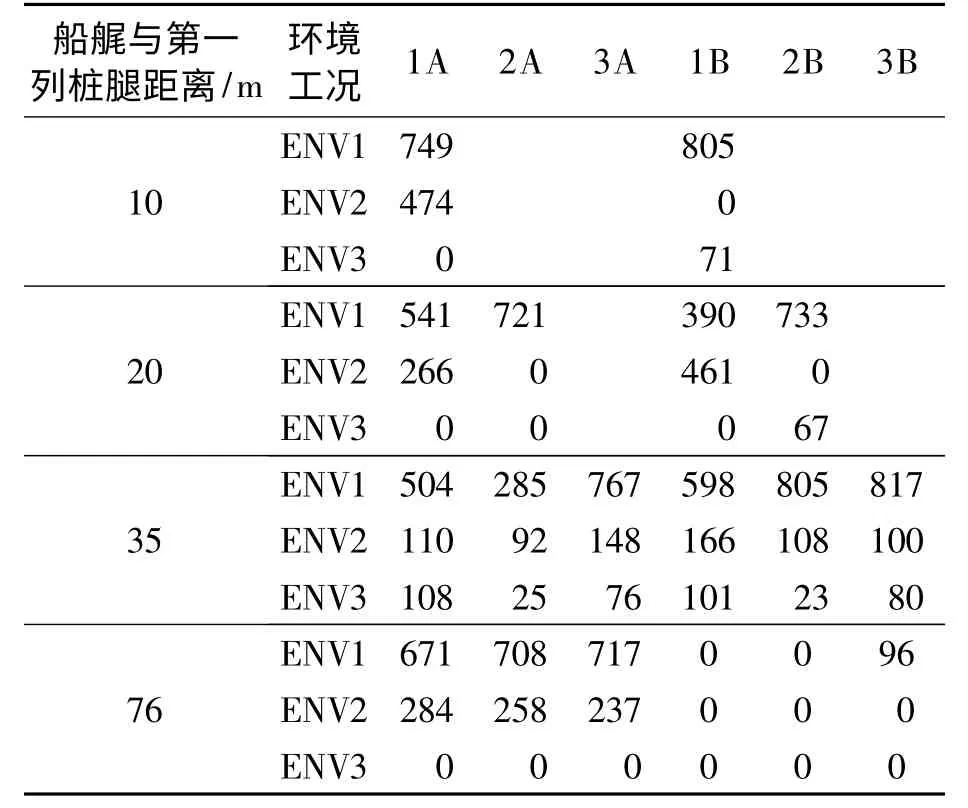

表3给出上部组块外侧4个插尖由驳船垂荡、纵摇、横摇引起的最大竖向运动幅值,表4给出护舷与桩腿碰撞荷载。

表3 插尖最大竖向运动幅值 m

表4 护舷与桩腿碰撞荷载 kN

由表4可知,横浪条件下驳船护舷与桩腿的碰撞荷载最大,其值为817 kN。

3.2 荷载传递阶段

表5给出了荷载传递过程中5个关键状态的插尖与LMU最大碰撞荷载。

由表5可见,插尖与LMU的最大竖向碰撞荷载为8 652 kN,发生在横浪作用荷载传递100%时。最大侧向碰撞荷载为1 534 kN,发生在横浪作用荷载传递为0时。

表6给出了荷载传递过程中在5个状态时的组块支撑与DSU最大碰撞荷载。

表5 插尖与LMU最大碰撞荷载(竖向,侧向) kN

表6 组块支撑与DSU最大碰撞荷载(竖向,侧向) kN

由表6可见,组块支撑与DSU的最大碰撞荷载为6 575 kN,发生在横浪作用荷载传递为0时。最大侧向碰撞荷载为1 928 kN,发生在横浪作用荷载传递100%时。

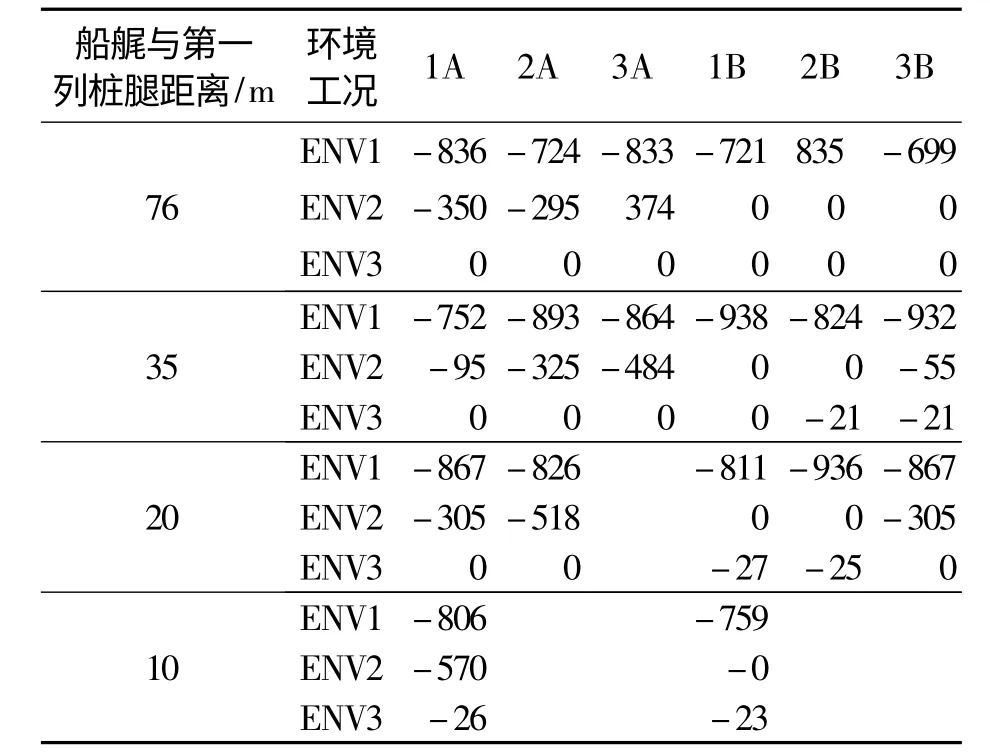

3.3 分离退船

退船阶段护舷与桩腿的碰撞荷载见表7。

由表7可见,横浪条件驳船护舷与导管架的碰撞荷载最大,最大值为938 kN。

在4个外侧导管架桩腿位置驳船的最大竖向运动幅值见表8。

由表8可见,退船过程中驳船在设计环境条件下的最大竖向运动幅值为0.48 m。

表7 护舷与桩腿碰撞荷载 kN

表8 驳船最大竖向运动幅值 m

4 结论

根据本文的浮装分析结果,完成了埕岛中心三号生产平台结构设计及该平台上部组块的浮装。浮装作业前应对安装海域进行细致的海洋环境调查,准确预测浮装作业窗口内的潮位变化,有效利用潮位升降,创造充裕的驳船进退空间,并尽量选择风浪较小的安装作业条件,降低可能的各种碰撞风险。

[1]EDELSON D,LUO M,HALKYARD J.Kikeh development:Spar topside floatover installation[C]∥Offshore Technology Conference.Houston,USA:OTC,2008:19639.

[2]房晓明,郝 军,魏行超.南堡35_2油田中心平台应用浮托法安装新工艺实践[J].中国海上油气,2006,18(2):126-129.

[3]包清华.赵东油田极浅海平台的海上安装[J].石油工程建设,2010,36(5):29-31.

[4]李 达,范 模,易 丛,等.海洋平台组块浮托安装总体设计方法[J].海洋工程,2011,29(3):13-22.

[5]王树青,陈晓惠,李淑一,等.海洋平台浮托安装分析及其关键技术[J].中国海洋大学学报,2011,41(7/8):189-196.

[6]BYLE S.Potential failure mechanisms in floatover deck mating systems[C]∥Offshore Technology Conference.Houston,USA:OTC,2007:19047.

[7]HAMLITON J,FRECH R,RAWSTRON P.Topsides and Jacket Modeling for Floatover Installation Design[C]∥Offshore Technology Conference.Houston,USA:OTC,2008:19227.

[8]许 鑫,杨建民,吕海宁.导管架平台浮托法安装的数值模拟与模型试验[J].上海交通大学学报,2011,45(4):339-445.