基于浸入固体法的湿式离合器调压阀流场数值仿真*

郭昌盛,林腾蛟,吕和生,何泽银

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.重庆齿轮箱有限责任公司,重庆 402263)

1 引言

调压阀是湿式摩擦离合器液压控制系统中的重要部件,其性能的好坏会直接影响整个液压系统的控制效果。随着湿式摩擦离合器向大型化发展,使用的油量快速上升,对液压系统中各阀件的匹配性和稳定性有着较高的要求。离合器接脱排过程中,调压阀内流道流场普遍存在气穴、涡流和液压冲击等现象,可能会破坏流场的连续性,而且可能引起噪声和冲击,使系统无法稳定的工作。因此有必要对调压阀阀芯运动过程中流场特性进行仿真分析。

关于液压阀的流体动力学问题,国内外学者已做了较为深入的研究工作。Srikanth[1]、程立[2]、李惟祥[3]、Chattopadhyay[4]等采用Fluent或CFX软件,分别研究了不同类型液压阀流场的稳态和瞬态特性;吕和生[5]、何泽银[6]等利用ANSYS/Flotran软件,分析了湿式摩擦离合器二级调压阀的内部流场,得出不同开口度下油液的压力云图和速度矢量图,但该研究仅局限于流场的稳态仿真。

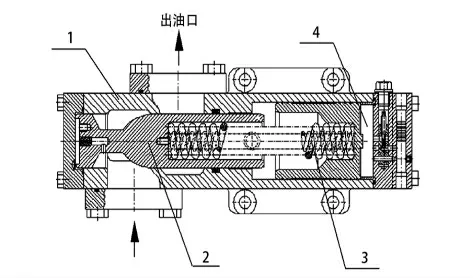

笔者以图1所示的船用湿式摩擦离合器调压阀为研究对象,借助CFX软件对调压阀内流道的流场进行数值仿真,研究离合器接脱排过程中调压阀内润滑油的压力和速度分布情况,而后通过调压阀的油压试验验证仿真分析结果的准确性。

图1 椭球形调压阀的结构示意图

2 浸入固体方法

动网格技术是解决流体瞬态仿真的重要手段,在CFX软件中,动网格模型可用来模拟计算域形状由于边界运动而随时间改变的问题。边界的运动形式可分为两类:①预先定义的运动,即可以在计算前指定流体域的速度或角速度;②预先未做定义的运动,即边界的运动要由前一步的计算结果依次迭代得出。浸入固体法(immersed solids)属于第一类情况,该方法不需要任何网格变形或重构,可方便的模拟出固体在流体中的任意运动。

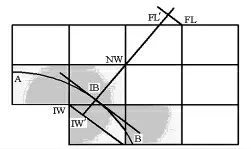

浸入固体边界如图2所示。图中填充区域表示浸入固体域表面穿透的单元(NIBG),未填充区域表示直接和NIBG单元相邻的单元;弧线AB为浸入固体边界;IW为壁面内侧节点;IW'为壁面内侧点;IB为浸入固体边界点;NW为靠近壁面节点;FL为流体域节点;FL'为流体域点;Δy为沿着浸入固体表面法线方向上NW节点到IB点的壁面距离[7-8]。

图2 浸入固体边界示意图

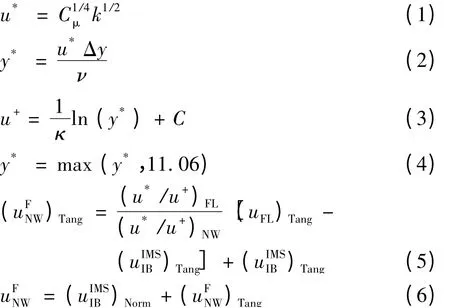

浸入固体表现为一个流体方程的源项,驱动流体的速度以匹配固体的速度,源项的大小受动量源缩放因子设置的控制。浸入固体方法基本公式如下:

式中:k为湍流动能;u+为近壁速度;y*为到壁面的无量纲距离,要求不小于11.06,其中11.06是对数方程和线性方程的交界点;ν是运动黏度;κ为Karman常数,其值为0.41;C为与壁面粗糙度有关的常数;(uFNW)Tang为NW节点处流体域受迫运动速度的切向分量;(uIMSIB)Tang为浸入固体边界上IB点处运动速度切向分量;(uFL)Tang为流体域FL节点处受迫运动速度的切向分量;(uIMSIB)Norm为浸入固体边界上IB点处速度的法向分量,计算中可作为NW节点处流体域受迫运动速度的法向分量。

利用上述公式,可根据浸入固体域的速度得到流体域速度。

3 模型建立及计算条件设置

3.1 计算模型

根据椭球形调压阀的结构参数,在Pro/E中分别建立调压阀的流体域和固体域模型,而后将模型导入到ANSYS/Flotran中进行网格划分。为提高计算精度,应尽量采用六面体单元进行划分网格,并对模型中速度和压力梯度较大处进行网格加密,流体域共计143 041个节点,143 994个单元,固体域共计64 621个节点,81 292个单元。图3所示给出了调压阀流体域和固体域的实体模型及对应的网格。

图3 调压阀流体域和固体域的模型及网格

3.2 计算条件设置

将上述调压阀网格模型导入到CFX软件中,分别设置流体域和固体域的边界条件。

流体域的相关参数设置如下:计算模型采用RNG k-ε湍流模型,润滑油采用CD40柴油机油,当温度为58℃时,密度为880 kg·m-3,比热为1 600 J·(kg·K)-1,导热系数为0.144 W·(m·K)-1,运动粘度为43.448 mm2/s,动力粘度为0.038 23 kg·(m·s)-1。边界条件为入口速度3.16 m/s和出口压力0 MPa,参考压力值取一个大气压值,壁面采用无滑移绝热壁面边界。

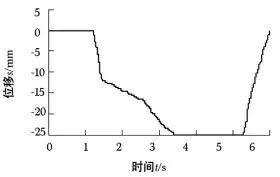

固体域的相关参数设置如下:设定动量源缩放因子为默认值10.0,固体域类型为Immersed Solid,运动轨迹为Specified Displacement。调压阀初始开口度为11.24 mm时阀芯的运动轨迹如图4所示。

图4 调压阀的阀芯运动轨迹

4 流场仿真与试验结果

4.1 调压阀流场仿真结果分析

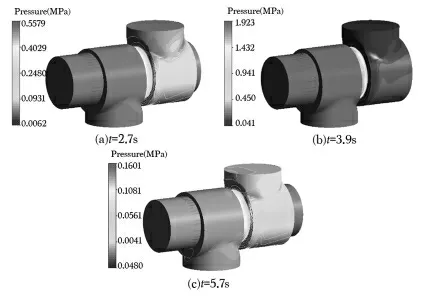

图5所示为离合器接脱排过程中调压阀内流道的油压云图,图5(a)~(c)分别为离合器处于接排阶段、接排完成阶段和脱排阶段的情况。由图5可知,接排过程中调压阀油压逐渐增加,脱排过程中油压逐渐减小;油液经过调压阀阀口后压力明显下降,并在阀口右侧形成低压区,极易产生空穴和气蚀现象,诱发阀体振动并发出噪声。

图5 调压阀内流道的油压云图

图6给出了离合器接排完成时调压阀流体域的流线图。可知油液流经阀口时速度快速上升,经过阀口,一部分油液顺利流向出口,另一部分油液由于出口腔流道受阻而回流,形成涡流。涡流的存在将加剧能量的损失,应尽量避免。

图6 调压阀内流道的流线图

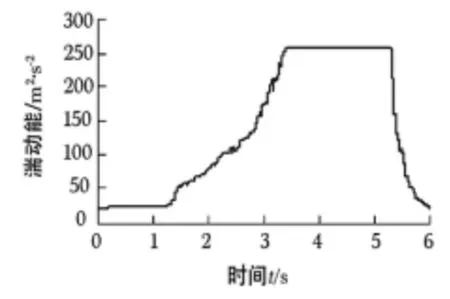

离合器接脱排过程中,调压阀内流道油液的湍动能和湍动能耗散率分别如图7、8所示。在其接排过程中调压阀湍动能和湍动能耗散率逐渐增大,接排完成后趋于稳定,脱排时逐渐减小。

图7 调压阀内流道油液的湍动能

4.2 调压阀入口油压试验

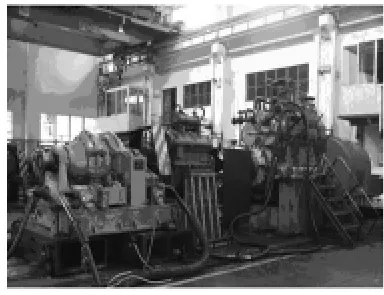

为验证仿真结果的准确性,有必要进行调压阀工作油压试验。试验在如图9所示的齿轮箱综合性能试验台上进行,试验台由直流电机、万向联轴器、试验齿轮箱、增速齿轮箱、水力测功器以及液压站等组成。直流电机由控制台进行加载;试验负荷由水力测功器加载;测试的仪器包含温度传感器、压力传感器、流量计及油压测试仪等。试验时,控制齿轮箱冷却器的进水量来保证油温稳定在58℃。图10为调压阀油压试验和仿真结果的对比曲线,可见两者吻合良好。

图8 调压阀内流道油液的湍动能耗散率

图9 齿轮箱综合性能试验台

图10 调压阀油压试验和仿真结果对比

5 结论

采用CFX软件,对离合器接脱排过程中调压阀内润滑油的压力和速度分布情况进行仿真分析,得出油液流经阀口后压力明显下降,并在阀口右侧形成低压区,流速迅速上升,并伴有涡流和回流现象的结论。

在齿轮箱综合性能试验台上进行了调压阀油压试验,试验结果与仿真结果吻合良好,验证了此仿真方法的准确度。

[1] Srikanth C,Bhasker C.Flow Analysis in Valve with Moving Grids Through CFD Techniques[J].Advances in Engineering Software,2009,40(3):193-201.

[2] 程 立,林玉龙,刘 洋,等.基于CFD的节流阀防刺短节的流场分析[J].机械研究与应用,2011(5):23-25.

[3] 李惟祥,刘晓红,邓 斌.基于CFD的液压锥阀动态和静态性能研究[J].液压气动与密封,2011,31(6):25-28.

[4] Chattopadhyay H,Kundu A,Saha B K,et al.Analysis of Flow Structure Inside a Spool Type Pressure Regulating Valve[J].Energy Conversion and Management,2012,53(1):196-204.

[5] 吕和生.船用湿式多片摩擦离合器耦合分析及试验研究[D].重庆:重庆大学,2010.

[6] 何泽银.湿式摩擦离合器调压阀流场仿真及结构优化[D].重庆:重庆大学,2010.

[7] ANSYS Inc.Release 14.0 documentation for ANSYS[Z].USA,ANSYSInc,2011.

[8] 谢龙汉,赵新宇,张炯明.ANSYSCFX流体分析及仿真[M].北京:电子工业出版社,2012.

——次级调压阀