闭式高速精密压力机刚度测量方法探讨

陈泉剑,陈汝昌,陈孝海,马娟娟,冯常华

(1.宁波精达成形装备股份有限公司,浙江宁波315033;2.济南铸造锻压机械研究所有限公司,山东济南250022)

0 引言

闭式高速精密压力机具备自动、高速、精密三个基本特征,由于刚性好、抗偏载能力强、精度高、工作台面大、加工范围广,已成为国际公认的高速冲床总体最佳结构,代表了高速精密数控压力机发展的水平和方向。可完成板材的自动输送和板料的高效、精密加工,广泛应用于航空航天、汽车、发电设备、信息、家电等高科技领域,是保证国民经济和国防安全而必须自主研发的重大装备之一。

在冲压过程中,由于承受高频冲击载荷作用,压力机刚度直接影响了机床的工作效率、精度稳定性、制件精度、模具寿命及可靠性。随着现代冲压技术的飞速发展,相继出现了不同规格、不同结构、不同型式的各类高速精密压力机,以满足不同产品冲制的特殊要求。因此,为保证压力机的整机性能和各项技术指标,正确、科学地测定压力机的静载变形显得尤为重要。对于新颖的单轴四点压力机来说,由于其施力方式与传统压力机相比有很大的区别,因此其静载变形的测量和计算方法,也与现行的四点压力机有明显不同。下面就刚度测量过程中的加载方式、测量与计算方法作一介绍。

1 静载变形测量时的载荷分布

1.1 加载范围

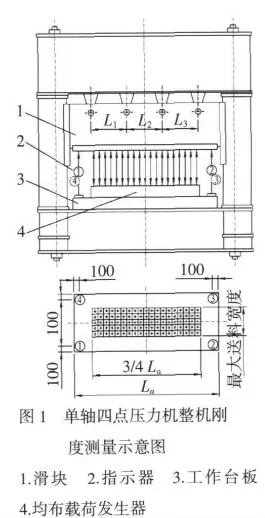

对于采用单轴四点这种创新施力方式的压力机来说,由于其宽台面、超精密、高精度的性能特点和适合冲制大型、复杂、较薄电机铁芯的特殊要求,将其加载范围确定为在长度方向上为工作台长度的四分之三、宽度方向为最大送料宽度,是比较切合生产实际的,如图 1、2 所示。

1.2 载荷分布

现行的闭式压力机标准在进行静载变形测量时,无论是单点、双点还是四点压力机,其加载力均由液压加载器提供。受液压加载器外形尺寸的限制,加载时液压加载器在压力机工作台面上同时配置的数量极为有限,视压力机吨位和工作台面尺寸大小的不同,一般为4~8 个。由于加载点偏少,尽管测量时在液压加载器上衬有垫板,但其实际加载载荷的分布是极不均匀的,与测量时所要求的均布载荷有较大差距,直接影响到测量的精度和测量数据的准确性。

而我公司研发的单轴双驱四点压力机,其加载力由均布载荷发生器提供。该均布载荷发生器具有对均布载荷加载以及进行压力机能力发生点测试两种功能,主要由油缸集成板、包括各类控制阀、蓄能器的液压站、电气控制柜等部件组成。该均布载荷发生器为一集成油缸群,由多个油缸组成,每个油缸之间的中心距为80mm,每个油缸的对应施力区域为80mm×80mm,在主板上均布。液压控制系统的工作压力可调,在加载时其最大加载力为被测压力机的公称压力。主板分为左、中、右三个区域,中间区域由一个阀门同时控制多个油缸的加载和卸载;左、右两个区域互相对称,每列为一组,每两组(左右各一)可由一个阀门控制单独加载和卸载,因此可根据不同压力机吨位的测试范围要求实现梯度加载。由此可见,在长度方向上为工作台长度的四分之三、宽度方向为最大送料宽度加载范围内,该均布载荷发生器能很好地模拟均布载荷加载状态,近似实现载荷分布的均匀性,足以满足压力机静载变形的测试要求。

2 静载变形的测量和计算方法

2.1 压力机整机刚度的测量和计算方法

单轴四点压力机整机刚度的测量和计算方法为(图1):均布载荷发生器置于工作台面中心处,距滑块边缘约100mm 处放置四个指示器①、②、③、④(四角),当均布载荷逐渐加至压力机公称力Pg的40%时,四个指示器对零,继续缓慢加载,分五次加载至100%Pg,每次加载增量均为12%Pg,分段记录四个指示器的读数,记录数值如表1 所示,并分别计算每段四个指示器读数的平均值δi(i=1~5);按式

表1 指示器读数表

(1)求得被测压力机的整机刚度:

式中:C1——压力机整机刚度,kN/mm;

Pg——压力机公称力,kN;

δ5——加载至100%Pg时,四个指示器①、②、③、④读数的平均值,mm。

由此可见,由于液压加载器的加载范围和放置位置不同,指示器的数量和测量位置不同,特别是指示器读数平均值的计算方法不同。

2.2 滑块挠度的测量和计算方法

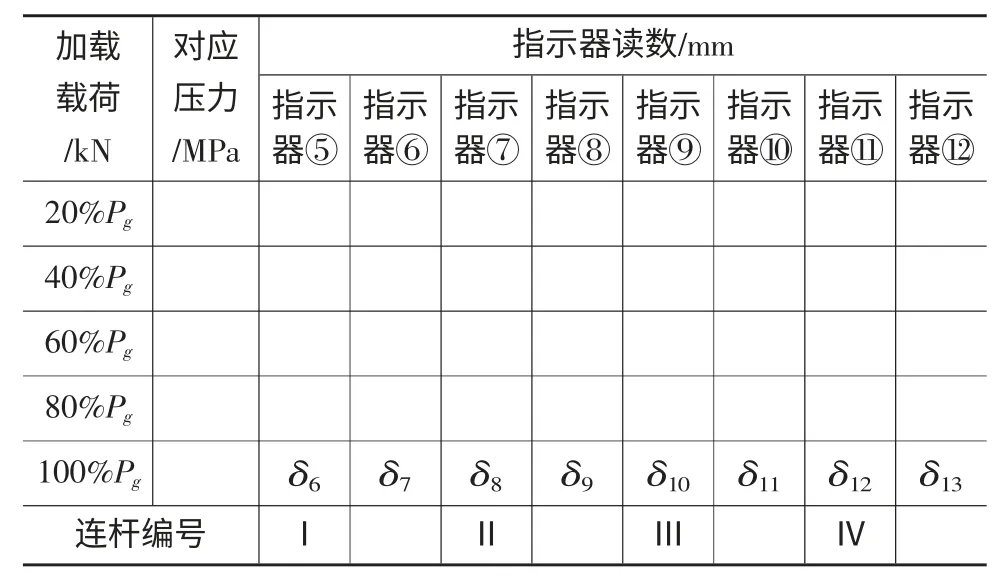

单轴四点压力机滑块挠度的测量和计算方法为(图2):均布载荷发生器置于工作台面中心处,七个指示器⑤、⑥、⑦、⑧、⑨、⑩、⑪置于测量台架上,台架中心位置距工作台边缘150mm 左右,加载前指示器对零,将液压加载器缓慢加载,分五次加载至100%Pg,每次加载增量为20%Pg,分段记录七个指示器的读数,记录数值见表 2,按下式(2)、(3)、(4)、(5)、(6)、(7)分别计算滑块各段单位长度的挠度,取其最小值为滑块单位长度的挠度:

表2 指示器读数表

式中:δ6~δ12——加载至 100%Pg时,七个指示器⑤、⑥、⑦、⑧、⑨、⑩、⑪的读数,mm;

L1~L3——分别为各连杆之间中心距离,mm;

Δ1~Δ6——分别为滑块各段单位长度的挠度。

根据材料力学的基本理论,挠度为构件受力时产生的变形量,其单位为mm,因此上述各计算式中的△其本质为单位长度的挠度,无量纲,下述的工作台单位长度的挠度也与此相同。从均布载荷加载使得滑块产生变形的整个作用过程来说,滑块单位长度的挠度计算时支距选择为连杆的中心距是比较合适的。因此对单轴四点压力机来说,由于其多施力点的特性,有必要对滑块单位长度的挠度按各点位置(各连杆间的中心距)进行分段计算,并最终取其值最小者为该被测压力机的滑块单位长度的挠度。

2.3 工作台挠度的测量和计算方法

单轴四点压力机工作台挠度的测量和计算方法为(图2):均布载荷发生器置于工作台面中心处,指示器12 置于测量台架中间下方,台架中心位置距工作台边缘150mm 左右,加载前指示器对零,将液压加载器缓慢加载,分五次加载至100%Pg,每次加载增量为20%Pg,分段记录指示器的读数,记录数值见表2,按下式(8)求得被测压力机的工作台挠度:

式中:δ13——指示器12 的读数,mm;

L4——测量台架支脚中心距,mm;

Δ7——工作台单位长度的挠度。

对单轴四点压力机来说,由于其宽台面的特性,将测量台架支脚中心距规定为工作台长度减去200 mm(左右各100mm),是比较合理的。

3 结论

目前,国内闭式高速精密压力机刚度测试无标准可依,造成了由于定义和计量单位不同,液压加载器的加载范围和放置位置不同,指示器的数量和测量位置不同,指示器读数平均值的计算方法不同,挠度计算选用的支距不同等原因,造成同一台被测压力机单位长度的挠度值的测量和计算结果不一致,刚度测试的结果差异很大。结合我公司承担的国家科技重大专项(04 专项)“3000kN 宽台面超精密高速压力机(SK201201A28-01)”,采用国内首创的主轴双边驱动、滑块单排四点施力结构技术,配以高效、长寿、精密多列级进模具,能有效满足宽台面、超精密、滑块下死点高精度、滑块高刚度及轻量化等特殊要求。考虑到新型双驱四点压力机与传统的双(四)点压力机在结构、施力方式、适配模具、台面宽度、高精度等方面的区别,在进行压力机静载变形测试时,根据生产实际确定其加载范围为在长度方向上为工作台长度的四分之三、宽度方向为最大送料宽度,加载载荷选用均布载荷发生器替代液压加载器以实现载荷分布的均匀性,能更精确地贴合实际冲压过程,最大程度地满足压力机静载变形的测试要求。

按上述刚度测量方法,我们对国际上最先进闭式高速精密压力机刚度测试了两台,对我公司相同结构的机床也进行了测试。经检测结果比对,找出了差距,为机床的结构设计与分析优化提供了可靠依据,同时为完成国家科技重大专项课题奠定了良好基础。

[1]吴镜平.DS-048 型60 吨闭式高速精密压力机动态性能分析.锻压装备与制造技术,1987,22(4).

[2]钱 功,吴 青,楼 宇.基于运动仿真的高速精密压力机平衡系统设计.锻压装备与制造技术,2011,46(4).

[3]王 彪.高速精密压力机的关键技术问题及其解决措施.锻压装备与制造技术,1992,27(5).

[4]张 新,来秀兰,李秋红.高速精密压力机送料精度的测试研究.锻压装备与制造技术,1995,30(4).