辗环机测量装置设计研究

单宝德,徐会彩,庞东平,刘 杰

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

1 前言

径轴向辗环机用于制造高质量的大型无缝环形锻件,如:轴承环、齿圈、法兰、轮毂、薄壁桶形等锻件,可轧制碳钢、不锈钢、钛合金、铜合金、铝合金以及高温合金等材质环形件。在机械工业、石油化工、纺织、工程机械及航空航天等领域具有广泛的应用。

辗环过程中,随着环件直径的不断增大,需要实时进行测量,以控制轧制过程。环件直径测量的准确与否,影响辗环过程的稳定性、环件尺寸精度以及成品率。

2 测量装置工作环境

测量装置安装在对环件进行轴向轧制的上下锥辊之间。为适应轧制扁平环件的需要,测量装置在高度方向要求尽量小。热轧过程中,环件的轧制温度一般在800℃~1200℃,对润滑和冷却要求较高。

测量方式主要有两种。一种是采用无接触激光测距传感器,其典型方法有脉冲法、相位法、干涉法等。脉冲法的测量范围从几十米到上万千米,精度量级为米;相位法的测量范围从几米到几千米,精度达到毫米量级;干涉法一般测量厘米左右的距离,精度高达微米量级。采用激光相位比较法的激光测距传感器,测量精度可达±2mm,分辨率0.1mm,重复性0.5mm,测量距离0.1m~30m。这种方式的优点是可做到结构紧凑,轴向尺寸小,实现无接触测量。但在轧环过程中因经常向工作轧辊喷水冷却,产生水蒸气,并且设备工作时有振动,影响测量精度。目前较少采用。

另一种测量方式是机械式接触测量装置,这种方式被广泛采用。

3 机械式测量装置

3.1 结构组成

如图1 所示,导杆5、前梁3、后梁11 等构成移动部分,导向座6 和9 构成固定部分。固定部分通过螺钉固定在辗环机的轴向机架上。活动部分沿环件直径方向运动,导杆与固定座之间滑动配合。测量轮固定在前梁上。

轧制过程中,油缸8 杆腔进油,活塞杆向左缩入油缸,移动部分带动滚轮压向环件。辗环过程中环件带动测量轮旋转。环件直径增大时,推动测量轮右移。

环件毛坯上料或下料时,油缸8 塞腔进油,测量轮退回(向右),远离主辊。

3.2 位移测量方式

活动部分带动测量轮移动,其位移测量有两种方式。

3.2.1 齿轮齿条编码器方式

在导向杆上安装齿条,在辗环机轴向机架上安装编码器座。齿条带动齿轮旋转,齿轮通过转轴和联轴器带动编码器旋转。将移动部分的直线位移转换为旋转位移。旋转编码器可选用绝对值式或增量式。

增量式编码器是将位移转换成周期性的电信号,再把这个电信号转变成计数脉冲,用脉冲的个数表示位移的大小。绝对式编码器的每一个位置对应一个确定的数字码,因此其示值只与测量的起始和终止位置有关,而与测量的中间过程无关。

旋转增量式编码器以转动时输出脉冲,通过计数设备来得到其位置,当编码器不动或停电时,依靠计数设备的内部记忆来记住位置。这样,当停电后,编码器不能有任何的移动,当来电工作时,编码器输出脉冲过程中,也不能有干扰而丢失脉冲,否则计数设备记忆的零点就会偏移,且这种偏移的量是无从知道的,只有错误的生产结果出现后才能知道。

解决的方法是增加参考点。编码器每经过参考点,将参考位置修正进计数设备的记忆位置。在参考点以前,是不能保证位置的准确性的。为此,在工控中就有每次操作先找参考点,开机找零等方法。

3.2.2 磁滞伸缩位移传感器方式

磁致伸缩位移传感器,是利用磁致伸缩原理,通过两个不同磁场相交产生一个应变脉冲信号来准确测量位置。在油缸内部安装磁滞位移传感器。这种方式测量准确可靠,并且使检测元件远离热源和冲击,传感器利用非接触技术监测活动磁铁的位移,由于作为确定位置的活动磁环和敏感元件并无直接接触,因此传感器可应用在极恶劣的工业环境中,不易受油渍、溶液、尘埃或其他污染的影响。传感器输出信号为绝对位移值,即使电源中断、重接,数据也不会丢失,更无须重新归零。这样就省去开机回参这个环节,避免机械传动的累积误差。由于敏感元件都是非接触式的,即使测量过程不断重复,也不会对传感器造成磨损,可大大提高检测的可靠性和使用寿命。

3.3 环件直径计算

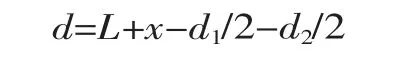

环件直径计算公式如下(图2):

式中:d——环件直径;

L——锥辊锥尖与主辊中心之间的距离;

x——测量轮中心与锥辊锥尖之间的距离;

d1——主辊直径;

d2——测量轮直径。

3.4 测量轮的安装

测量轮的安装要求方便更换,轴向尺寸小,摩擦副的使用寿命长。在以前的结构中,有采用轴瓦式摩擦副的,有通轴式的多种,但均没有把几个问题同时解决好。如图3 所示的结构很好地解决了这些问题。

采用剖分式结构,前盖2 和前梁3 之间采用螺钉连接,把固定轴4 卡在中间,测量滚轮1 和滚动轴承13 安装在固定轴上。为了轴向定位,固定轴4 带有台阶。挡环15 通过螺钉固定在测量滚轮上,将轴承外圈轴向定位。固定轴台阶和隔套14,将轴承内圈轴向定位。因采用剖分式连接使轴向尺寸减小,并且安装拆卸方便。采用滚动轴承使摩擦力减小,有利于提高摩擦副的寿命,同时,较低的摩擦力又使整个活动部分受到的横向力减小,测量杆就不易弯曲,保证了移动部分的导向精度,使测量精度提高

3.5 测量轮结构

测量轮工作时与高温环件接触且高速旋转,要求质量小,高温变形小。材质一般选用5CrNiMo 或5CrMnMo。做成轮毂、轮缘、轮辐方式的结构,可以减小转动惯量,使其旋转灵活,同时便于散热。轮辐上需要开孔,把工作中掉落下的氧化皮等杂物落掉。

3.6 润滑冷却

辗环过程中测量轮与高温环件接触,并高速旋转,因此其冷却和润滑尤为重要。

以前的润滑和冷却方法主要有:①在测量轮转轴上安装油杯。这种方法只能在轧环停止时人工进行,高温环境下润滑油流失大,转动副得不到良好的冷却和润滑,测量轮及轴承(或轴瓦)经常损坏。②在测量装置导向杆上加工深孔,通过测量轮前座引入冷却水和润滑油。这种方法虽能在辗环过程中对测量轮进行润滑和冷却,但加工深孔在工艺上难以实现。

针对上述问题,提出了一种新的润滑、冷却方法如下:在导向座6 和9 上开孔,用金属管穿过导向座连接前梁和后梁。开孔的尺寸要大于金属管的直径,防止加工制造误差和管子下垂的原因,引起干涉。在前梁上通过孔道将润滑油引到旋转运动副。在后梁上留有接口与润滑主管路连接。在管口到旋转运动副之间在前盖2 或前梁3 上开连接孔道,孔道通过铣削加工,拐角处圆滑过渡,减小介质的流动阻力。

冷却方法:管路连接结构类似润滑部分,将冷却水引到测量滚轮,在后梁上留有接口与冷却主管路连接。在管口到测量滚轮上端开连接孔道。

由此实现了在辗环过程中对测量轮进行润滑和冷却,提高了测量装置的寿命,减少了维护工作量。同时提高了测量装置可靠性,减少废品率,降低制造成本。

4 结语

解决了辗环过程中测量装置的实时润滑和冷却问题,并兼顾了制造成本。新的测量轮安装结构既紧凑又安装拆卸方便。提高了测量装置的寿命和可靠性。申请了发明专利一项,并获受理。

[1]华 林,黄兴高,朱春东,著.环件轧制理论和技术.北京:机械工业出版社,2001.

[2]赵继聪,周 盼,秦 魏.激光传感器原理及其应用.科技向导,2011,(9).

[3]李怀洲,孙海燕,罗祖顺,等.磁致伸缩位移传感器的研究与应用.电气自动化,2005,(5).

[4]刘兴海.旋转编码器的应用.新疆钢铁,2006,(1).