新型的应用于过程控制的半实物仿真系统

张金山,高 强,李 航,赵德权,刘进辉

(1.天津理工大学自动化学院 天津市复杂系统控制理论及应用重点实验室,天津 300384;2.油建渤海装备技术服务分公司,天津 300452)

0 引 言

目前,在连续型流程生产工业过程控制中,DCS系统已经成为主要的控制方式[1]。在这种高度自动化和信息化的工业控制下,为了避免因操作失误造成设备损坏、原材料浪费以及产品质量降低等情况发生造成的损失,必须对操作人员在上岗前进行专业培训[2]。由于在生产现场进行实习培训可能会导致破坏性故障,工业现场不允许该类故障发生。同时,近年来石化生产规模不断增大,需要培训的操作人员逐渐增多,因此仿真培训系统对于操作人员进行业务培训,提高操作水平,提高操作人员诊断、排除故障的能力,起着至关重要的作用[3]。然而,工业生产多种多样,生产过程比较复杂,生产规模差异很大,传统的仿真培训系统因缺乏感官的真实性,造成被培训人员在实际操作中仍然难以很快进入角色。因此,构建一种模拟复杂控制流程的半实物仿真模型系统,不但可以使被培训人员得到一种更为真实的操作体验;而且可以为DCS系统的开发利用提供了一种模拟现场的验证环境,从而使得已开发出的控制程序能够更快的应用到实际控制中去。本文以典型油气水处理流程为背景,为复杂控制系统(如DCS系统或FCS系统)提供一种具有复杂控制流程的半实物仿真模型系统。

1 系统介绍

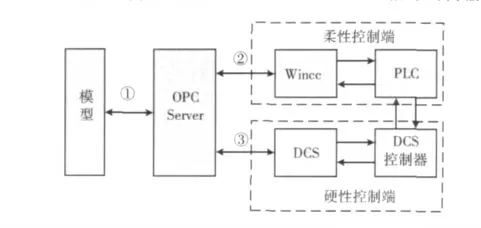

本系统是一种由数学仿真模型和PLC 系统组成的具有实际物理信号输出的半实物仿真模型系统,可以满足复杂控制系统的学习和掌握[4]。典型结构如图1 所示:图1 中①②表示实际电流电压信号的传输以及工业总线传输信号,其余数据传输均表示OPC数据的传输。

图1 典型系统结构

1.1 OPC通信

目前,流程控制行业内主流的DCS控制系统,国外产品有ABB、霍尼韦尔、艾默生等,国内产品以浙大中控为代表。另外,还有众多正在使用的DCS品牌。要使本半实物仿真模型系统能够应用于绝大多数的DCS系统,需要解决的一个重要的问题就是系统与不同DCS 系统的通信问题[5]。基于上述原因,本系统采用通用数据传输标准——OPC技术。

系统采用独立开发的OPC 服务器作为数据交换场所。模型软件、WinCC和DCS 都有自己相应的OPC 客户端,经过局域网和OPC服务器进行连接。模型软件产生的数据会以一定时间刷新后写入OPC 服务器,存储后由WinCC和DCS的OPC 客户端根据需要进行读取。同样,WinCC和DCS的某些控制信息也会实时的存入OPC服务器,再由OPC服务器传 递给模型软 件[6-7]。

1.2 模型软件

仿真模型采用根据油气水处理流程开发的“油气水分离系统仿真模型”。本模型由基于.NET 技术的动态仿真软件PISP平台建立。通过机理建模与辨识建模结合的方法,得到模拟生产现场系统的仿真模型[8-9],如图2所示为流程总图。本模型系统包含石化行业油气水处理流程的各个基础单元,如一级分离器、二级分离器、一级分离器、二级换热器等,如图3所示为一级分离器画面。该动态模型实时的产生模型现场的各种仪表数据,并显示于画面中。需要传输给中控的点的数据经软件内OPC客户端传递给OPC服务器,再经由WinCC和PLC 系统的转换,以现场电信号或者工业总线信号的形式提供给DCS端进行读取、处理与控制。

1.3 控制端

基于控制分工、控制冗余和DCS与PLC点数限制等原因的考虑,本系统将PLC控制和DCS控制分为柔性控制端和硬性控制端(合称控制端)。

(1)柔性控制端

柔性控制端包括:西门子S7—300PLC和西门子上位软件WinCC。

在柔性控制端,实现流程中剩余的控制任务。比如PLC对离心泵的控制以及PLC 对伺服电机的控制等。另外,在需要的情况下,柔性控制端可增加流程中重要部分的控制权限,实现对DCS控制的冗余,即在没有DCS或者DCS停止工作时,仿真系统仍能自己形成控制闭环,持续稳定工作。

(2)硬性控制端

硬性控制端包括:DCS控制器和上位软件环境。

这里的DCS系统前面已经表述,包括绝大多数品牌的DCS控制系统,如石油化工生产系统常见的霍尼韦尔、爱默生、ABB等系统。

在硬性控制端,实现整个流程中重要的控制部分,如果DCS存在IO点数的限制,所需数据通信可以通过三部分进行传输,一是经PLC 传输来的实际IO 电信号;二是采用相应DCS系统所支持的现场总线协议进行传输;三是经OPC在OPC服务器读取的OPC数据。

2 系统实现方案及特点

2.1 系统实现方案

(1)方案如图4所示,图4中①②③表示OPC 数据的传输,其余箭头既表示实际电流电压信号的传输,也表示具有现场信号传输特点的Profibus和Modbus信号的传输。

图4 系统方案结构

本系统此次使用的“油气水分离系统仿真模型”,全模型共有变量168路,其中数字量24路,模拟量144路,如果全部由IO模块进行传输是很难达到要求的。本系统在实现时仅对和PID 控制有关的32路模拟量通过模拟IO 进行通信,对24路数字量通过数字IO 进行通信,剩余的部分则由DCS系统所支持的Profibus—DP协议进行传输,接线如图5所示。

图5 接线图

(2)模型采用.NET 技术,基于PISP平台由VC 编程实现,在安装相应的软件环境和仿真软件后,可以实现对连续性工业生产流程的仿真。本系统此次使用的“油气水分离系统仿真模型”由一级换热器、二级换热器、一级分离器、三级换热器、二级分离器、电加热器以及各类压力泵组成。仿真工艺分为稳态运行、冷态开车以及故障处理三种状态。稳态运行状态下,在DCS控制端调节好PID 控制参数的情况下,系统可以长时间稳定运行;冷态开车状态下,需要操作员进行操作的现场阀完全在模型软件上进行操作,DCS端按开车步骤进行控制操作;故障处理状态下,仿真模型设计了若干工业现场经常发生的故障,模拟故障的发生,操作员需进行规定的操作,才能将故障排除。

(3)OPC服务器采用独立开发的OPC服务器,其特点是性能稳定,能够和绝大多数的OPC 客户端实现连接并正常通信。在这里,OPC 服务器是一个数据的中转中心,模型所产生的数据会写到Server中,而WinCC和DCS又会根据需要读取Server中的数据。

(4)对于现场的仪表信号,WinCC 会读取后传递给PLC,从而实现了OPC的计算机数据到实际电信号的转换。PLC将这些仪表信号通过实际电流电压信号,或者Profibus和Modbus传递给DCS,使得DCS可以像读取现场数据一样,对数据进行处理,相应的控制信号会实际电流电压信号,或者Profibus和Modbus再返回PLC,经过PLC→WinCC→OPC服务器→模型的顺序,送到模拟现场,使得现场设备产生相应的动作。

经过上述信号的传输,构成了一个由模拟现场的仿真模型和DCS组成的控制回路。

2.2 系统特点

(1)可扩展性

在硬件方面,可通过增加PLC 卡件的方式,实现测试系统功能与测试点数量的扩容。

在软件方面,一是根据实际工艺情况,可以替换不同的仿真模型;二是组态方便,可针对不同的模型进行组态设计,实现各种现场设备的信号模拟。

(2)信号多样性

本系统拥有MODBUS、PROFIBUS通信接口,组态后可方便实现与DCS的MODBUS、PROFIBUS 通信。由于PLC通信卡件的多样性,对于目前主流的通信方式,本系统都可以通过增加卡件的方式实现与DCS的通信。

(3)半实物仿真

在以往的仿真系统中,仅仅是使用数学的方法实现现场环境的建模。这种仿真模式的优点是模型建立之后只利用简单的计算机环境即可以实现仿真,但是缺点却是模型所提供的信号只能是计算机信号,无法真正模拟现场提供给DCS的实际电信号。如果采用电路将信号进行转换,模拟成实际4-20mA/0-10V 电信号,所要面临的问题是针对不同的仿真对象,需要重复的进行电路板的设计、制作与测试,工作量庞大。

本仿真系统采用OPC技术,将已建立的现场模型产生的数据通过PLC及上位,实现了计算机信号与实际电信号的转换。对DCS而言,完全按照实际现场数据通信进行接线与设置,不需要做多余的更改。并且对于PLC 而言,根据不同仿真对象,只需要对卡件进行增减与改变,就可实现仿真的现场环境。

(4)使用便捷性

上面已经说到,如果用电路对信号进行转换,会因为电路板的设计、制作与测试,产生大量的工作。而PLC 卡件因为其成熟性与稳定性,增减与改变不会造成上述的问题。比如已有的仿真模型是一个几十个点的小模型,现在需要建立一个几百个点的模型,那么只需要增加PLC卡件就可以实现点数的扩展。另外,当模型改变时,只需要对PLC上位进行相应的组态,就可以实现仿真系统的重新配置。

3 系统通信实现

本仿真系统数据通信的实现主要才用了OPC、硬点连接、Modbus、Profibus等形式。数据链路如图6所示。

图6 数据链路

3.1 OPC通信

首先在OPC客户端和OPC服务器中同时建立相同的点(全模型共168个点全部建立)。OPC 服务器为WinCC自带OPC服务器,OPC客户端为控件形式嵌入到仿真模型中。仿真模型产生的数据经调用进入OPC 客户端,如图6中①部分。在实验过程中,我们发现大量数据传输时会产生数据的传输错误,因此在OPC 客户端的设计时,我们采用了“多组分传”的方法。所谓“多组分传”,就是在建立OPC Group时,我们根据数据量建立多个Group,每个Group只包含30个点,这样就避免了因大量数据同时传输所产生的传输错误。

模型中的OPC客户端所得到的数据,通过写操作写入WinCC中的OPC服务器,从而实现了数据的存储,如图6中②部分。这些数据根据情况,一部分会通过WinCC 与PLC通信转换为实际IO 信号,一部分会通过OPC 直接传递给DCS,如图6中③部分。

3.2 硬点通信

在实际现场控制中,DCS所接收到的仪表信号都是通过信号线传输的4-20mA/0-10V 电信号。因此,PLC的IO与DCS的IO 采用硬点接线连接,如图6 中④部分。在实际测试中,PLC所提供的信号完全符合现场信号要求,并具有相当高的精度。模型中产生的数据,在经过IO 传输到DCS后,其误差可以保证在0.1%以内。部分数据如表1所以。

表1 硬点通信数据

3.3 其他通信方式

在实际现场控制中,现场数据还会通过Modbus、Profibus等通信方式传输给DCS,本系统在此方面也做了相应的仿真,只需要在对PLC编程进行简单的修改,就可以实现仿真系统与DCS之间相应的通信。Profibus通信部分数据如表2所示,Modbus通信与Profibus通信在使用和效果上基本相同,在此不再赘述。

表2 Profibus通信数据

由表1及表2的数据可以看出,OPC 通信不存在任何误差,只是在实际使用中会存在不到1s的延迟;硬点通信由于电流传输的原因会存在误差,不过这种误差基本保持在可以允许的范围之内;而Profibus通信也基本不存在误差,可以准确对数据进行传输。上述实验数据表明,无论采用何种通信方式,其传输精度都可以达到要求的水平。

4 结束语

在实际工程应用中,与传统仿真系统相比,本系统提供了更好、更为逼真的仿真环境。所提供的各种信号以及信号的误差水平,完全和现场进入中控室的信号相同。同时,模型所提供的设备运行情况,在DCS控制的情况下,基本和现场设备吻合。从而实现了对DCS系统测试、培训以及应用的目的。目前我国在半实物仿真方面的研究和应用刚刚起步,与国际先进水平还有较大差距。随着模型仿真和数据通讯技术的发展,基于半实物仿真技术的仿真技术必将在控制设备的测试、培训以及应用方面有长足的发展。

[1]HAO Mingwu,ZHANG Yanlin.Analysis of the various types of control systems in the petrochemical enterprises[J].Gansu Science and Technology,2008,9(18):48-50(in Chinese).[郝明武,张彦林.浅析石化企业中的各类控制系统[J].甘肃科技,2008,9(18):48-50.]

[2]LI Zisheng,TANG Yi,XUE Song,et al.Design and implementation of cement production simulation training system[J].Computer Engineering and Design,2011,32(6):2168-2172(in Chinese).[李自胜,唐毅,薛 松,等.水泥生产仿真培训系统设计与实现[J].计算机工程与设计,2011,32(6):2168-2172.]

[3]ZHAO Dequan,LIU Zhengyong,LIU Jinhui,et al.Realization of data communication in DCS test system based on OPC technology[J].Control and Instruments in Chemical Industry,2011(11):1364-1366(in Chinese).[赵德权,刘争永,刘进辉,等.基于OPC技术的DCS测试系统数据通讯的设计实现[J].化工自动化及仪表,2011(11):1364-1366.]

[4]HUANG Jianqiang,JU Jianbo.Development introduction of hardware-in-the-loop simulation[J].Ship Electronic Engineering,2011(7):5-8(in Chinese).[黄建强,鞠建波.半实物仿真技术研究现状及发展趋势[J].舰船电子工程,2011(7):5-8.]

[5]GAO Qiang,ZHANG Liang,LI Yuefeng.Design of virtual DCS system based on OPC technology[J].Automation &Istrumentation,2009(12):30-32(in Chinese).[高强,张亮,李月凤.基于OPC技术的虚拟DCS监测系统设计[J].自动化与仪表,2009(12):30-32.]

[6]GAO Qiang,AN Kang,DONG Chao,et al.Achievement of historical data communication system based on OPCHDA technology[J].Control and Instruments in Chemical Industry,2007,34(5):48-50(in Chinese).[高强,安康,董超,等.基于OPCHDA 技术的历史数据通讯系统的实现[J].化工自动化及仪表,2007,34(5):48-50.]

[7]QI Zhongkui,LIN Guoyuan,SUN Tongfeng.Research and implementation of OPC data access server[J].Computer Engineering and Design,2011,32(4):1517-1520(in Chinese).[戚中奎,林果园,孙统风.OPC 数据访问服务器的研究与实现[J].计算机工程与设计,2011,32(4):1517-1520.]

[8]XIA Yingchun,WU Chongguang,ZHANG Beike,et al.Advanced simulation training plant for chemical industry[J].Journal of System Simulation,2010,2(22):370-375(in Chinese).[夏迎春,吴重光,张贝克,等.现代化工仿真训练工厂[J].系统仿真学报,2010,2(22):370-375.]

[9]WU Chongguang,XIA Jingchun,NA Yongliang,et al.20 Years achieveme nt and development of petrochemical simulation technology in China[J].Journal of System Simulation,2009,11(21):6689-6696(in Chinese).[吴重光,夏迎春,纳永良,等.我国石油化工仿真技术20年成就与发展[J].系统仿真学报,2009,11(21):6689-6696.]

[10]MU Shanjun,JIANG Chunming,WU Chongguang.Petrochemical safety simulation techniques and applications[J].Journal of System Simulation,2003,10(15):1356-1359(in Chinese).[牟善军,姜春明,吴重光.石油化工安全仿真技术及应用[J].系统仿真学报,2003,10(15):1356-1359.]