基于CFD的潜油电泵叶轮冲刷磨损数值模拟

王尊策,陈思,李森,徐艳

(东北石油大学,黑龙江大庆 163318)

离心式泵类的冲刷磨损一直是国内外研究人员较为关注的问题。Yoshiro Iwai等研究了不同冲角和颗粒尺寸条件下材料的磨损特性,初步确定了计算冲刷磨损的经验公式[1]。Craig I Walke等通过试验确定了冲刷磨损的主要参数[2]。刘娟等运用数值模拟方法,从颗粒运动轨迹角度分析了离心泵的叶轮发生冲刷磨损的主要原因[3]。

以上研究多针对于地面使用的离心泵,而对井下用潜油电泵的相关研究较少。尽管潜油电泵的工作原理与离心泵较为相近,但其工况条件和结构与地面使用的离心式水泵有所不同[4-5]。在同井采注水过程中,潜油电泵的叶轮发生了与地面用离心泵类似的冲刷磨损问题。因此,运用对离心泵冲刷磨损问题的研究经验,对潜油电泵的冲刷磨损进行研究以解决其工作中出现的问题有指导意义。本文采用CFD 方法,对同井采注水工况条件下潜油电泵的冲刷磨损进行了数值模拟,确定了颗粒的运动轨迹和主要磨损区域,找到了固体颗粒的冲刷磨损规律、固体颗粒的运动规律及冲刷磨损的主要发生区域,为防护方案的提出和对潜油电泵叶轮冲刷磨损过程及机理的进一步研究提供了指导。

1 几何建模

潜油电泵叶轮的内部结构较为复杂,本文主要对叶轮内部流道建立了模型,并进行了合理的简化。以潜油电泵叶轮的内部流动区域作为几何模型(如图1),其中I面为入口,A、B、C、D、E、G 和H 面为出口,其他面为边壁;总体高度为10.6mm,入口外径和内径分别为36mm、22.42mm,出口高度和宽度分别为7mm、35.1mm。按照右手螺旋定则,定义每个流道中,向上方向的逆时针一侧为压力面,顺时针一侧为吸力面。

图1 几何模型

2 计算模型

固液两相流场的数值模拟方法分为双流体方法和离散相方法[6]。双流体方法将固相和液相均视为连续相进行处理,用于质量分数高于35%的情况。离散相方法将液相视为连续相,而将固相视为离散相处理,适合于质量分数低于35%的情况[7]。从现场工况来看,流经电泵叶轮的含砂水质量分数低于1%,因此本文的数值模拟选用离散相方法。

2.1 颗粒运动微分方程

颗粒运动的运动方程为

式中:up、u分别为离散相(颗粒)和连续相(流体)的速度;μ为动力黏度;CD为曳力系数;Re为雷诺数;ρp、ρ分别为离散相和连续相的密度;dp为颗粒粒径;g为重力加速度;F 主要包括附加质量力和升力。

2.2 冲刷磨损计算模型

离散相模型在所有壁面均可监视冲刷磨损情况。其中冲刷磨损速率定义为[8-9]

式中:Rerosion为冲刷磨损速率;mp为入射粒子的质量流率;C(dp)为粒子直径的函数;dp为粒子直径;α为颗粒轨迹碰撞壁面的入射角;f(α)为冲击角度函数;v是相对的颗粒速度;Af为颗粒在壁面上的投影面积;b(v)为颗粒速函数,根据金属材料的特性选取为2.4。

2.3 湍流模型的选取

根据叶轮内液流的流动特点,本文选用适用于强旋流动的RNGk-ε模型[10-11]。

3 边界条件

入口、出口分别采用速度入口和自由出流,边壁选取为运动边壁并以-366rad/s的角速度绕中心轴旋转。

连续相流体为水,密度为9.982×103kg/m3,动力黏度为1.003mPa·s;离散相为球形石英砂颗粒,密度为2.7×103kg/m3。

4 模拟结果及与现场工况对照

4.1 模拟结果

运用SIMPLE算法,在流量Q=120m3/d的条件下,分别对不同砂粒粒径、含砂(质量分数)下的冲刷磨损进行数值模拟,得到叶轮的磨损率(如图2)。

图2 不同质量分数下冲刷磨损率曲线

由图2可以看出:在同一质量分数下,磨损率随着粒径的增加而逐步增大;当砂粒粒径超过0.07 mm 时,磨损率的增加速度显著增大。这与冲刷磨损理论中磨损率和粒径有关的结论相符[12]。

由图2,对比不同质量分数的磨损率曲线不难看出:浓度对冲刷磨损的影响较大,在相同粒径的条件下,浓度越大,磨损率越大;当含砂质量分数低于0.4%时,最大磨损率较小。因此要合理选用除砂装置,将含砂质量分数降至0.4%以下,有效减小冲刷磨损。

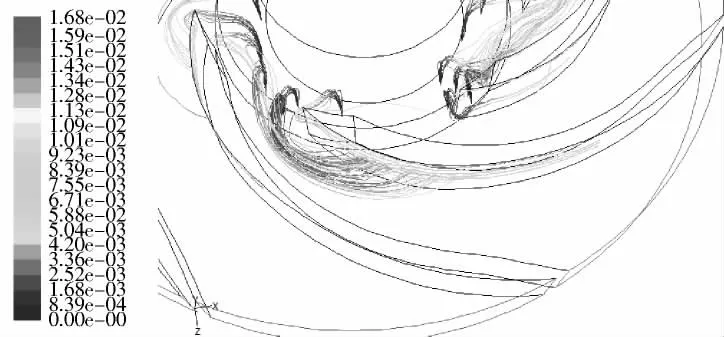

图3为颗粒在叶轮流道内的运动轨迹,可以看出:颗粒的运动轨迹在吸力面入口附近及中部区域与壁面形成了较大夹角,且轨迹线较为集中,在这一区域,大量颗粒均与壁面发生了撞击,且冲击角较大;在颗粒撞击非工作面之后,其运动轨迹基本上都是沿着壁面运动的,运动方向与壁面的夹角极小。

图3 颗粒的运动轨迹

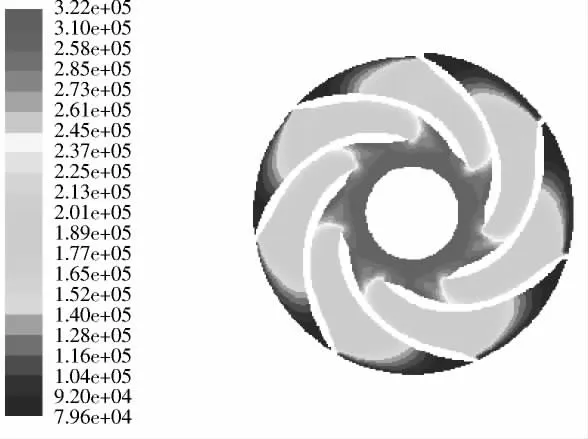

叶轮的压力云图如图4所示,可以看出:就整个叶轮内部的流体而言,压力呈现中心对称形状,压力的最大值出现在中间的入口部位,最小值出现在出口附近;在叶轮压力面、吸力面之间的流道中,入口和出口附近的2个位置上分别存在2个压力梯度较大的区域;就单一叶轮流道而言,吸力面与压力面的大部分区域压力基本相当,仅在靠近中间的区域和靠近边缘的区域分别存在高压区和低压区;就整体而言,内部流场的压力从中心入口处到边缘逐步增大,在边缘出口处达到最大。

图4 叶轮的压力云图

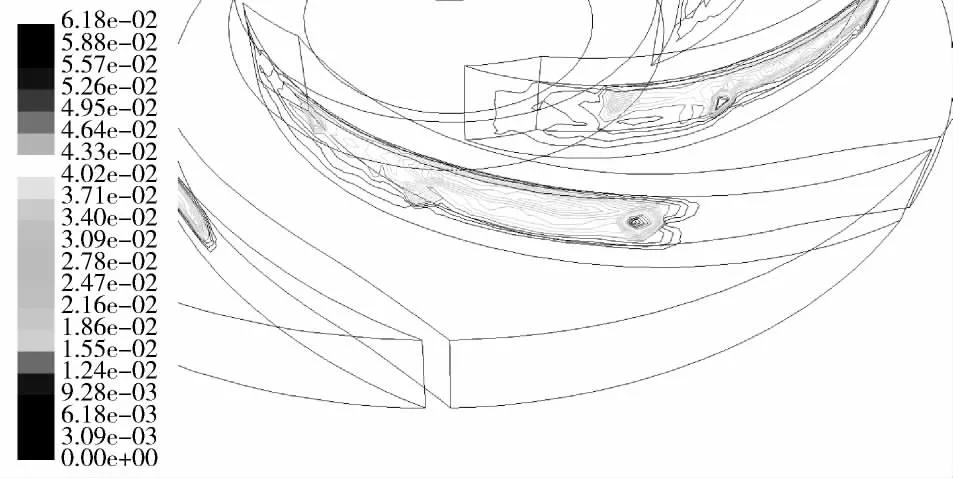

叶轮的冲蚀磨损率(单位时间、单位面积内,固体颗粒的冲击作用所造成材料的质量耗损)如图5所示,可以看出:非工作面入口附近及中部壁面是冲蚀磨损发生较为严重的区域,因此很多叶轮由冲刷磨损导致失效都是从这个位置开始的。

由冲刷磨损理论可知:影响冲刷磨损的主要因素是冲击角和相对速度大小,其磨损主要是固体颗粒对于壁面的冲击所导致[7]。根据前面的分析可知,发生冲刷磨损比较严重的非工作面上,颗粒的冲击角较大,因此冲击作用及冲刷磨损较严重。

图5 叶轮冲蚀磨损

4.2 与现场工况对照

经过与现场工况进行对比(如图6),本文的数值模拟所得到的磨损区域与现场工况基本相同,所选用的模拟方法正确。

图6 潜油电泵叶轮的现场工况磨损

5 结论

1)采用离散相模型,对低质量分数含砂水中的细砂粒对潜油电泵叶轮中的冲刷磨损进行数值模拟,得到了冲刷磨损规律,与现场工况吻合,模拟方法正确。

2)含砂质量分数是影响冲刷磨损的主要因素,随着含砂质量分数的提高,磨损率会显著增大,且当含砂质量分数超过0.4%时,磨损率急剧增大。因此,应选用合理的除砂装置,将含砂质量分数降低至0.4%以下,有效降低冲刷磨损。

3)确定了叶轮的冲刷磨损范围主要集中于叶片吸力面从入口附近到中部的区域,这可以为叶轮的结构优化及进一步研究提供指导。

[1]Iwai Y,Nambu K.Slurry wear properties of pump lining materials[J].Wear,1997,210(1):211-219.

[2]Walker C I,Bodkin G C.Empirical wear relationships for centrifugal slurry pumps-Part 1:side-liners[J].wears,2000,242(1):140-146.

[3]刘娟,许洪元,唐澍.离心泵内固体颗粒运动规律与磨损的数值模拟[J].农业机械学报,2008,6(39):54-59.

[4]黄志凌,冯勇建.不同形状叶轮对潜油离心泵内数值流场的影响[J].石油矿场机械,2011,40(3):36-39.

[5]王显丰.含不同粒径混合砂粒离心泵固液两相流数值模拟[J].石油矿场机械,2012,41(9):19-23.

[6]马希金,胡忠辉,周贯五,等.油气混输泵叶轮叶片重叠度数数值模拟[J].石油矿场机械,2011,40(6):53-57.

[7]杨敏官,刘栋,康灿,等.离心泵叶轮内部伴有盐析流场的分析[J].农业机械学报,2006,37(12):83-86.

[8]Edwards J K,McLaury B S,ShiraziSA.Evaluation of alternative pipe bend fittings in erosive service[C]//Proceedings of ASME FEDSM0'0:ASME 2000Fluids Engineering Division Summer Meeting.Boston:ASME,2000.959-966.

[9]王尊策,王森,徐艳,等.基于FLUENT 软件的喷砂器磨损规律数值模拟[J].石油矿场机械,2012,41(8):11-14.

[10]李成兵,熊琎.新型柱式气液旋流分离器数值计算[J].石油矿场机械,2011,40(2):34-37.

[11]王江云,毛羽,刘美丽,等.用改进的RNGκ-ε模型模拟旋风分离器内的强旋流动[J].石油学报:石油加工,2010,26(1)8-13.

[12]Aquaro D,Fontani E.Erosion of ductile and brittle materials[J].Meccanica,2001,36(6):651-661.