JC50D型一橇式绞车的提升特性及关键技术分析

鞠家奎,张忠平,孟萌,王祥伟,黄占鳌

(南阳二机石油装备(集团)有限公司,河南南阳 473006)①

20世纪70年代,直流驱动钻机就开始应用。发展至今,该种技术仍然具有很大发展空间[1]。绞车是钻机的关键部件,其工作性能关系到钻井质量、成本和钻井效率。以前的直流驱动绞车在调速性、传动稳定性、大扭矩直流电机的研究应用方面取得较好发展[2],但存在几个特点:配备捞砂滚筒及猫头,不带自动送钻系统,分两橇布置,搬家、维修复杂。为此,开发高度自动化和智能化、一橇、模块式、低成本、配置更具现代化的钻井绞车尤为重要。南阳二机集团研制了新一代JC50D 型一橇式直流驱动绞车,以便进一步提高该类型钻机整体水平,满足目前钻井工艺要求。

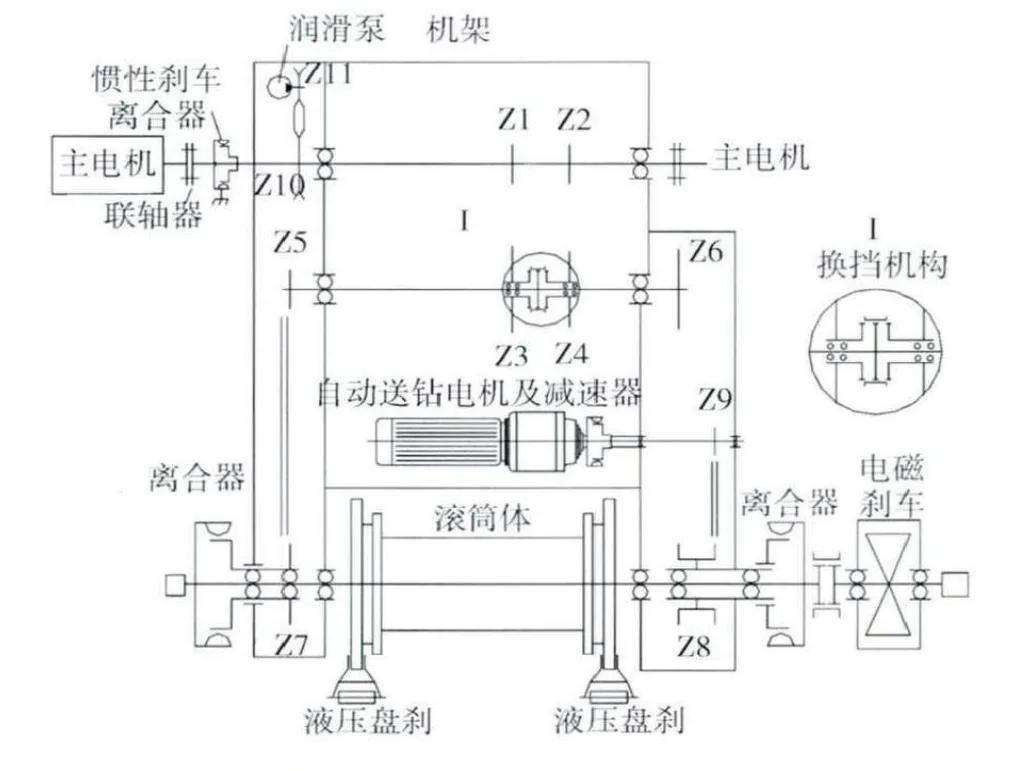

1 传动原理

JC50D 型直流驱动绞车传动原理如图1。

1)主传动系统由2台直流电动机经联轴器同步驱动,经过中间轴变速后传动滚筒轴,实现绞车4个正挡和4个倒挡。主电机可按钻机的要求进行平滑柔性调速。

2)自动送钻系统由一台功率较小交流变频电机驱动,经大扭矩、超大减速比减速器和径向离合器后,将动力传递到滚筒轴,完成自动送钻过程。

图1 JC500D 绞车传动原理

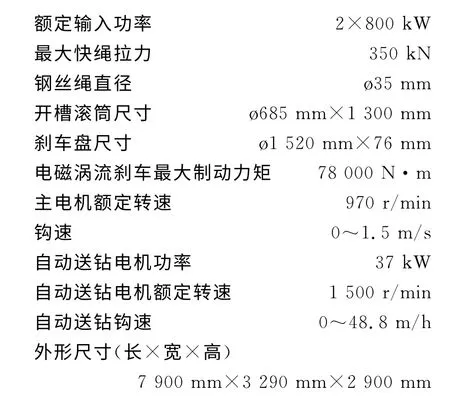

2 技术参数

3 提升特性分析

以南阳二机集团生产的ZJ50D 型钻机为例,绞车的提升特性是大钩钩载与大钩钩速的关系。

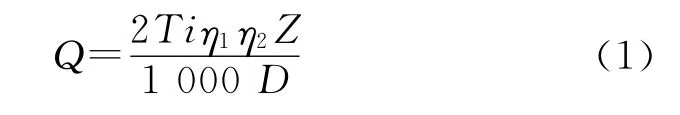

大钩钩载可由式(1)计算:

式中:T为驱动电机的转矩,选用2台800kW 直流电动机为动力;i为传动系统总传动比;η1为传动系统总效率,η1=0.78;η2为游动系统总效率,η2=0.77(6×7绳系);Z为支承游动载荷的钢丝绳根数,Z=12;D为滚筒平均直径,D=0.783m。

大钩钩速v可由式(2)计算:

式中:n为直流电动机转速,r/min。

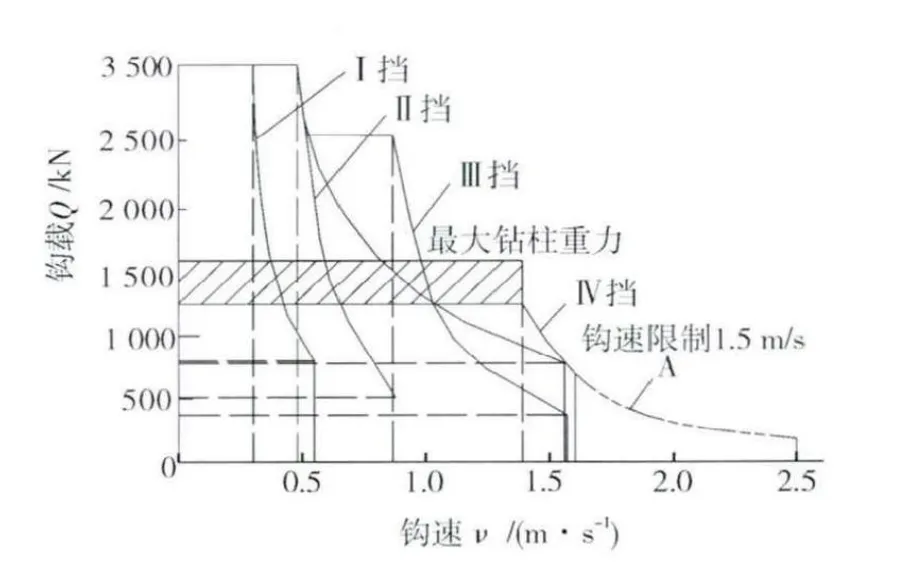

根据电机转矩-转速特性参数,利用式(1)~(2)计算JC50D 绞车大钩载荷、钩速,并绘制该绳系下的提升曲线,如图2所示。

图2 钩速-钩载曲线

由图2可知,绞车在Ⅰ挡(低速挡)工作时,钩速在0~0.51m/s。在钩速0~0.28m/s段,钩载可达恒定值3150kN,绞车可利用这段曲线处理井下事故,下套管以及提升钻机最大载荷。钻机起放井架、底座时也用该挡。绞车在Ⅱ挡的钩速为0~0.82 m/s,其中钩速在0~0.45m/s段,钩载可达恒定值3150kN,绞车可利用这段曲线处理井下事故、提升最大载荷。绞车在Ⅰ、Ⅱ挡的恒定钩载曲线段,两电机均处于恒转矩区。

绞车在Ⅲ、Ⅳ挡工作时,钻机的工作速度范围较宽,钩速为0~1.5m/s。Ⅲ挡钩速为0~1.46m/s,钩速在0~0.81m/s段两电机为恒定转矩区,最大钩载为恒定值2608kN。Ⅳ挡为高速挡,钩速在0~1.5m/s,在钩速为0~1.3m/s段,两电机为恒转矩区,最大钩载为1254kN,此时若需提升最大钻柱重力1600kN,可利用短时过载(过载系数仅为1.276,当然也可利用Ⅰ、Ⅱ、Ⅲ挡),过载时间不超过30s,绞车可利用这段曲线起升最大钻柱。在利用Ⅳ挡工作时,若电动机转速提高,钩速在空载下,速度达到2.37m/s,这是不允许的,所以在钩速达到1.5m/s时[3],即图中A 曲线,电路增设防滑电路,避免速度过快,以完成空吊卡工作。

4 关键技术及特点

4.1 模块的整体布局设计

根据运输条件,宽度尺寸控制在3.3 m 以内,高度尺寸控制在2.9 m 以内。由于绞车为四轴绞车,而且含有3台电机和1台电磁刹车,整体要求结构布置紧凑。JC50D 型绞车整体为一模块,将卧式自动送钻减速箱安装在绞车顶部,2台主电机的风机及接线盒朝向内侧,后侧不超出绞车橇。由于整体布置后接线位置受限,在底座增设了2个过度接线箱,满足人性化要求。电磁刹车的接线盒安装位于靠近主电机一侧,双面液压盘刹按8个液压钳安装空间布置,便于绞车升级,使盘刹护罩安装后与绞车橇前边沿仅凸出50 mm。换挡气缸机构安装在绞车顶部、位于自动送钻装置离合器的下面,为了给换挡机构足够的安装空间,将安装面低于电机安装面50mm。因中间轴上的链轮直径约为1m,输入轴较中间轴靠上布置,油腔与滚筒轴间的隔板设计成不对称凹槽型。允许路况下,绞车模块整体运输,不需拆卸任何零部件。

输入轴总成、自动送钻轴总成安装从机架左端整体装入。中间轴总成从机架后侧靠左装入后,整体向右推进到位。绞车的所有液、气、电控制线均从绞车左右两侧进出。导轨式排绳器在搬家时需拆卸。

4.2 主电动机选择

主电机为直流电机,可在额定转速0~150%范围内调节。恒定转矩为8022 N·m,最高转速1500r/min。一般钻井工况下,不需提升最大钩载,此时若其中一台电动机发生故障,另一台可单台短时应急运行。另外,在司钻侧电动机与输入轴间安装有惯性刹车装置,利用其反扭矩功能实现快速停止。

电动机功率因数高,直接带载软启动,并由电动机直接控制绞车。在Ⅰ挡恒转矩区,2台800kW 电动机采用串联,没有过载系数,所具备的提升能力远大于最大钩载,大于同级钻机绞车的载荷能力,提高处理事故时解卡能力,也提高在相同载荷下的提升速度,减少起下钻时间,增强了绞车的适应性和经济性。

4.3 自动送钻系统

采用交流电机、超大扭矩减速箱及径向离合器装置。自动送钻动力直接输入到主滚筒高速端空套链轮。自动送钻共有2个挡:一路直接挂合高速端离合器;另一路经过中间轴,挂合低速端离合器带动滚筒低速运转。挂合低速端离合器可以起升井架和底座。自动送钻还可在主动力系统发生故障时,带动滚筒提升或活动钻具,防止井下可能发生的事故[4]。

自动送钻动力直接传递到高速空套链轮,高速端采用了大扭矩离合器,保证提升所需要的足够转矩。自动送钻传动路线上的所有离合器均设有事故销。

4.4 控制系统

绞车除电磁刹车的手动离合外,其余操作全部集中在司钻房,操作台安装有各种钻井仪表。司钻可以根据仪表指示的大钩载荷,利用手柄或按钮合理选择绞车挡位,即使发生操作失误或大钩载荷超载,操作面板上的仪表均有显示,司钻便可及时纠正,选择更匹配的挡位及转速。

JC50D 型绞车低速端底座内安装有阀岛箱,能实现集机、电、液一体控制。以盘刹液压站压力油和压缩空气作动力,利用所编PLC程序去控制电磁阀组,使其进行换挡、锁挡。由行程检测装置检测并反馈信号给PLC,PLC再通过其发出的信号和控制指令,实现实时监测和故障处理。

绞车挡位为4+4R,Ⅳ挡能满足正常钻井需要;Ⅰ、Ⅱ挡可用于处理井下事故和下放套管,Ⅰ档还用于起升底座或井架。正常钻井时选择好挡位后不需频繁换挡。

4.5 其他

1)主刹车采用液压双面风冷盘刹,辅助刹车采用风冷电磁涡流刹车。

2)根据目前钻井工艺及用户要求,不再设置捞砂滚筒轴及猫头装置。

3)滚筒体采用厘巴斯绳槽,两半对接式焊接结构,轮毂耐磨板为可拆式结构,进行了特殊工艺处理,以延长滚筒寿命。主大绳入绳口位于右轮毂。

4)绞车设有整体防雨棚,自动送钻电机设有防污罩。

5)底座预埋有水冷管线及进水分配装置,可匹配水冷盘刹和水冷电磁刹车。

6)改换电磁刹车、滚筒体、增加2个盘刹工作钳即可升级为JC70D 型一橇式绞车。

5 结论

1)研制的JC50D 型一橇式绞车能满足用户提出的实际钻井工艺要求,功率利用范围宽。电机启动与制动较平衡,允许频繁启动和制动,调节与使用均方便,适应性强。操作方便,具有较好的处理事故能力。

2)解决了由传统的两橇到一橇式设计难题。与两橇结构相比,制造、搬家、维修方便,占用钻台面积小。

3)JC50D 型绞车的不足是自动送钻系统用低速挡起升井架、底座,速度稍偏低。

4)直流驱动钻机相比交流驱动钻机成本低,因此仍受用户青睐。

5)对电机功率利用的合理性、挡速分配的科学性、能耗制动方面还需要深入研究。

[1]陈如恒,沈家俊.钻井机械的设计计算[M].北京:石油工业出版社,1995:83-91.

[2]吴福才,卢群辉.5000 m 钻机选型分析[J].石油矿场机械,2005,34(5):58-60.

[3]陈如恒.电动钻机的工作理论基础(一)[J].石油矿场机械,2005,34(3):1-10.

[4]陈如恒.电动钻机的工作理论基础(二)[J].石油矿场机械,2005,34(5):1-6.