液力驱动注聚泵旋转式配流阀结构与分析

钟功祥,胡霞,阳玲,赵国文,王平安

(1.西南石油大学机电工程学院,成都 610500;2.江汉油田第四石油机械厂,湖北荆州 434200;3.中国石化集团西南石油局油田工程服务公司西南石油机械厂,成都 610500)①

注聚泵是三次采油工艺中聚合物注入的核心设备。液力驱动三缸往复注聚泵由于排量和输出压力波动小、聚合物降解率低、输出压力高、易于调节泵排量而得到广泛应用。配流阀是保证液力驱动三缸往复注聚泵动力缸平稳、可靠工作的关键设备,它可以克服现有液压往复泵在换向时存在的液压冲击和排量、压力的波动问题[1-2]。目前采用的是滑阀换向,其性能没有达到要求。本文提出了一种旋转式配流阀,并分析了其结构、工作原理及输出流量的变化规律。

1 配流阀的作用

利用配流阀过流面积的变化规律实现对泵的动力端3个液压缸的直线运动控制。液压控制系统的最主要的部件是配流阀,是通过配流阀周向上的开槽角度和位置变化来控制液压油的通与断,实现连续运动,减少了液压缸的冲击。实现了高效节能,排量可调,大幅降低了因流量的周期变化对聚合物所产生的机械降解率[3]。

2 旋转式配流阀结构和工作原理

2.1 结构

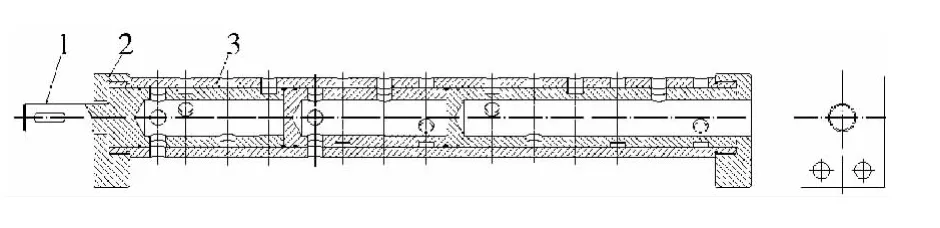

旋转式配流阀的结构如图1所示。阀芯与阀套通过固定套固定在机架上。为了防止配流阀内部的漏油和窜油,在相关的位置安装密封圈。在阀芯周向上开有不同角度的油槽,转动时,通过油槽与阀套上油孔的顺序连通,从而控制动力端活塞的往复运动。

图1 旋转式配流阀的结构

2.2 工作原理

2.2.1 油路连接方式

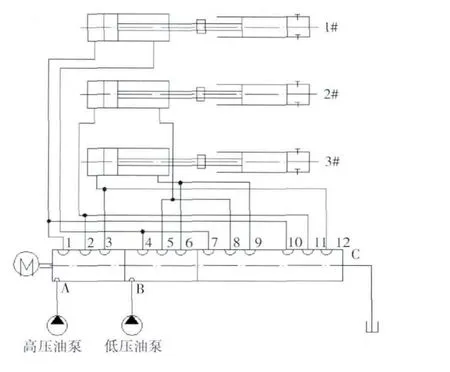

配流阀油路连接方式如图2所示。阀套外有15个油口,分别与15根油管相连接。其中:A 油口、B油口为高、低压油进口,分别与高压油泵、低压油泵连接;C 油口为回油口,与回油箱连接。油口1~3为配流阀高压油的输出口,分别与3个动力端液缸的无杆腔连接;油口4~6为配流阀低压油的输出口,分别与3个动力端液缸的有杆腔连接;油口7~12为配流阀的回油口,油口7~9分别与3个动力端液缸的无杆腔连接,油口10~12分别与3个动力端液缸的有杆腔连接。

图2 配流阀油路连接示意

2.2.2 工作过程

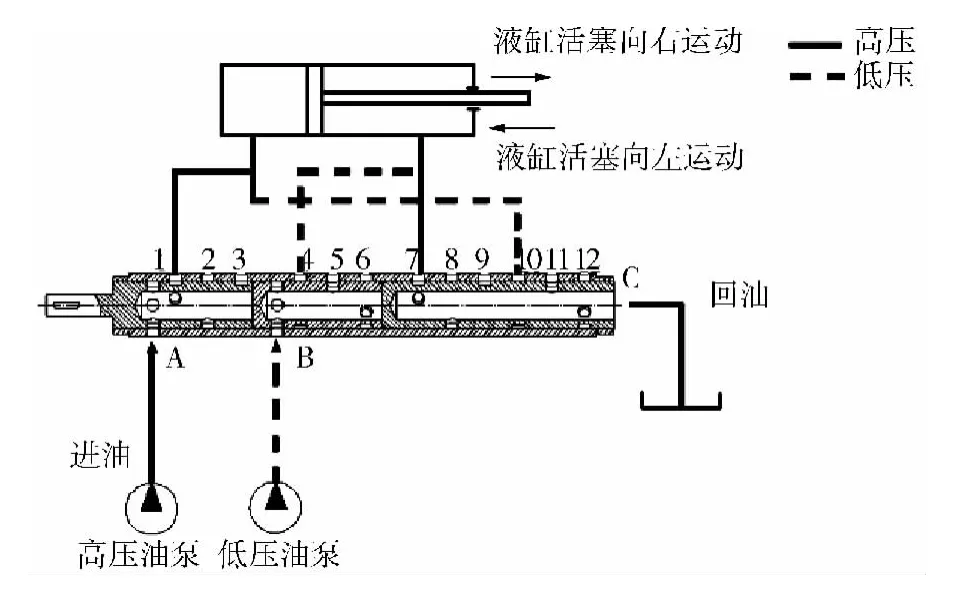

通过配流阀阀芯的转动来控制泵动力端的3个液缸的油流,使其分别驱动液力端的3个活塞右行,或左行,实现泵排液、吸液。阀芯的油槽位置相差120°,使泵排液均匀。现以1#液缸活塞的工作过程为例进行分析。

1)排液过程如图3所示,阀芯从0°转动到150°过程中,阀芯上油槽只有油口1和油口7位于顶部区域,油路被接通,高压油从A 油口进入,经过油口1与动力端液缸无杆腔相通。因此,液压油进入动力端液缸无杆腔推动液力端液缸活塞向右运行,同时回油通过油口7进入阀芯的回油配流阀段,并流回油箱。此过程阀芯转动角度为150°,液力端1#液缸完成1次排液过程。

图3 配流阀控制1#液缸活塞运动流程示意

2)吸液过程如图3所示,当阀芯从150°转动到360°过程中,只有油口4和油口10位于顶部区域,油路被接通,低压油从B 油口进入,经过油口4与动力端液缸有杆腔相通,液压油进入动力端液缸有杆腔推动液力端液缸活塞向左运动。回油通过油口10进入阀芯的回油配流阀段,并流回油箱。此过程阀芯转动角度为210°,液力端1#液缸完成1次吸液过程。

3 流量变化规律分析

3.1 液力端液缸排液过程中配流阀流量Q 分析

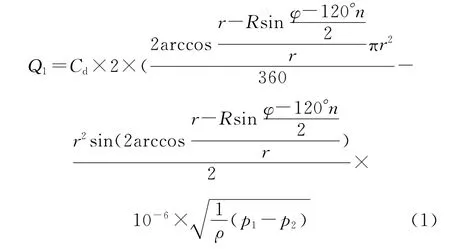

1)当φ∈(0°+120°n,30°+120°n),n∈0、1、2时,液力端活塞处于加速运动过程,配流阀流量Q1为

式中:Cd为流量系数,Cd=0.7;ρ为系统工作油液密度,kg/m3;p1为油泵供油压力,MPa;p2为液压缸进油腔压力,MPa;φ为阀芯转角;γ为阀套孔、阀芯孔的半径;R为阀芯轴的半径。

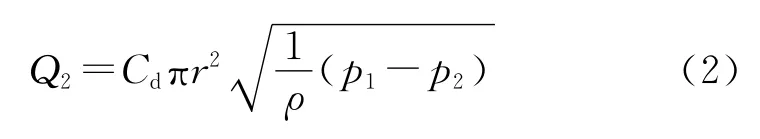

2)当φ∈[30°+120°n,120°+120°n],n∈0、1、2时,液力端活塞处于匀速运动过程,配流阀流量Q2为

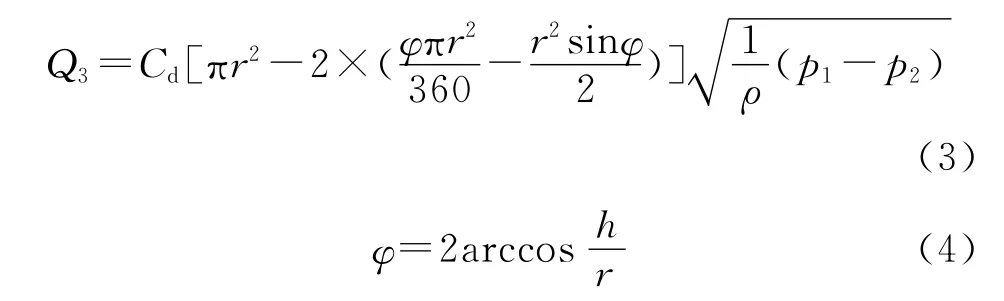

3)当φ∈(120°+120°n,150°+120°n),n∈0、1、2时,液力端活塞处于减速运动过程,配流阀流量Q3为

3.2 液力端液缸吸液过程中配流阀流量Q 分析

1)当φ∈[0°+120°n,30°+120n],n∈0、1、2时,液力端活塞处于加速运动过程,配流阀流量Q4为

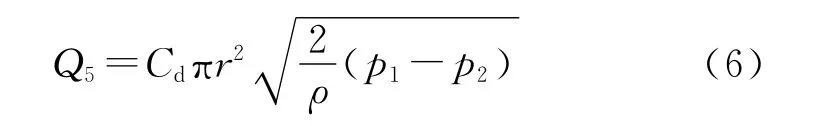

2)当φ∈[30°+120°n,180°+120°n],n∈0、1、2时,液力端活塞处于匀速运动过程,配流阀流量Q5为

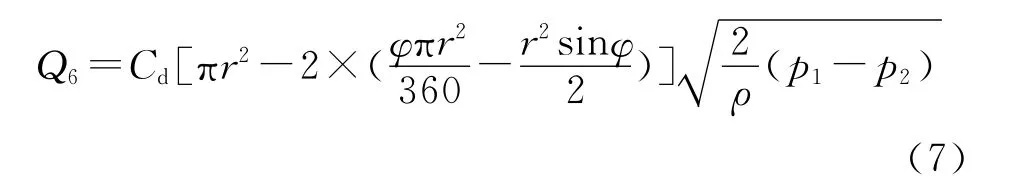

3)当φ∈(180°+120°n,210°+120°n),n∈0、1、2时,液力端活塞处于减速运动过程,配流阀流量Q6为

4 实例分析

4.1 排液过程

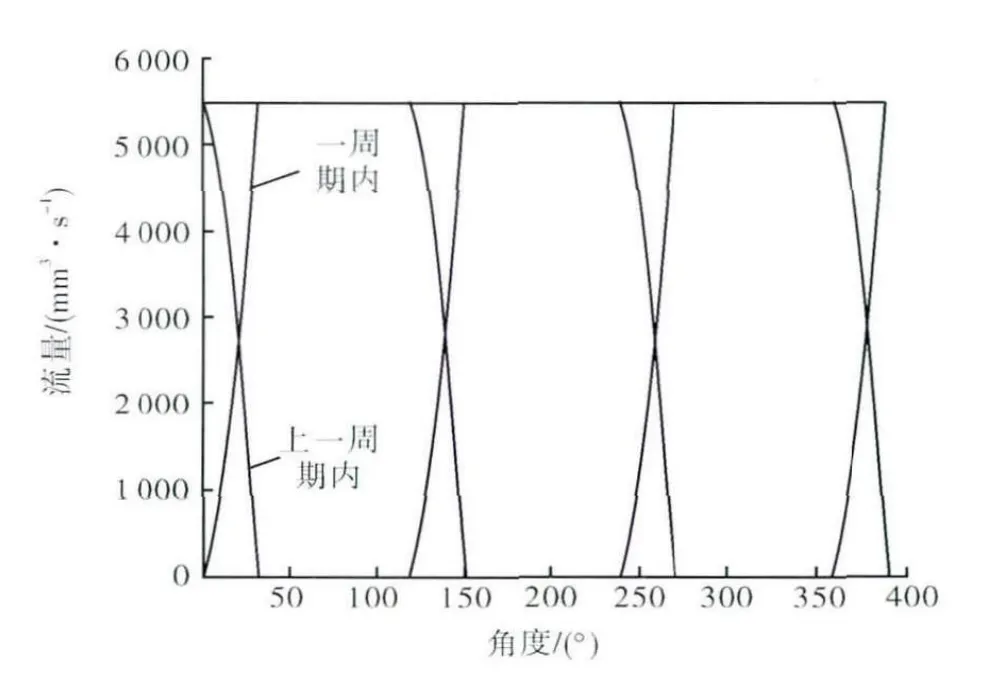

取r=5.5mm,R=21.25mm,p1=7.68MPa,p2=4.6 MPa,ρ=900kg/m3,Cd=0.7。液力端液缸在泵排液运动过程中配流阀流量Q 随配流阀转角的变化规律如图4所示。

图4 泵排液过程中旋转式配流阀流量Q随阀芯转角的变化曲线

由图4可看出:当阀芯转过角度从0°~150°过程中,液压油进入动力端1#液缸无杆腔推动活塞向右运行,液力端1#泵缸柱塞完成1次排液过程;当阀芯转过角度从120°~270°过程中,液压油进入动力端2#液缸无杆腔推动活塞向右运行,液力端2#泵缸柱塞完成1次排液过程;当阀芯转过角度从240°~390°过程中,液压油进入动力端3#液缸无杆腔推动活塞向右运行,液力端3#泵缸柱塞完成1次排液过程;说明配流阀实现了泵3个泵缸交替排液。在阀芯导通动力端液缸无杆腔过程中,阀芯转动前30°、中间90°和后30°使动力端液缸活塞分别处于匀加速、匀速、匀减速运动,进而使液力端泵缸柱塞也分别处于匀加速、匀速、匀减速运动,且匀速运动时间远长于加、减速时间;表明配流阀实现了泵的单个泵缸排液流量较均匀;进入3个动力端液缸无杆腔的高压油流量叠加后为1条水平线,进而液力端3个泵缸排出叠加流量也为恒流量;表明配流阀实现了泵排液流量为恒流量,排出压力无波动,可降低聚合物泵后流通过程中降解率[4-6]。

4.2 吸液过程

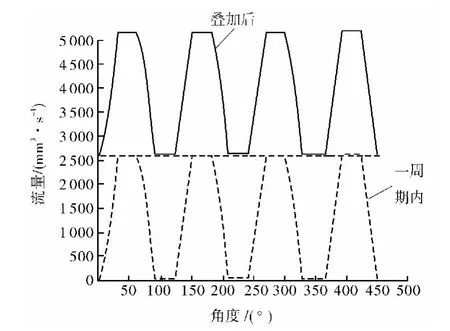

取r=5.5mm,R=21.25mm,p1=0.73MPa,p2=0.03 MPa,ρ=900kg/m3,Cd=0.7。液力端液缸在泵吸液运动过程中配流阀流量Q 随配流阀转角的变化规律如图5所示。

图5 泵吸液过程中旋转式配流阀流量Q随阀芯转角的变化曲线

由图5可看出:当阀芯转过角度从0°~210°过程中,液压油进入动力端1#液缸有杆腔推动活塞向左运行,液力端1#泵缸柱塞完成1次吸液过程;当阀芯转过角度从120°~330°过程中,液压油进入动力端2#液缸有杆腔推动活塞向右运行,液力端2#泵缸柱塞完成1次吸液过程;当阀芯转过角度从240°~450°过程中,液压油进入动力端3#液缸有杆腔推动活塞向右运行,液力端3#泵缸柱塞完成1次吸液过程;说明配流阀实现了泵3个泵缸交替吸液。在阀芯导通动力端液缸有杆腔过程中,阀芯转动前30°、中间150°和后30°使动力端液缸活塞分别处于匀加速、匀速、匀减速运动,进而使液力端泵缸柱塞也分别处于匀加速、匀速、匀减速运动,且匀速运动时间远长于加、减速时间[7-8];表明配流阀实现了泵单个泵缸吸液流量均匀,可降低泵对聚合物降解率,提高泵缸充满度,提高泵效。但进入3个动力端液缸有杆腔的高压油叠加流量有一定波动,进而使得泵吸入流量和压力有一定波动;表明应在泵吸入管线上设置吸入空气包[9-10],以减少吸入流量和压力波动,降低聚合物降解率,同时动力端低压供液泵应设置缓冲罐。

4 结论

1)在三缸往复式注聚泵工作过程中,配流阀对稳定流量、减少压力波动具有重要作用。

2)设计了旋转式配流阀,在阀芯的周向间隔120°加工有油槽,通过旋转来控制液压油的通与断,实现液流连续运动。实例计算表明,旋转式配流阀减少了液压缸的冲击,也使注聚泵的排量稳定。

3)进入3个动力端液缸有杆腔的高压油叠加流量有一定波动,使得泵吸入流量和压力有一定波动,影响泵工作性能。目前是在吸入管线上设置了吸入空气包。可通过流体软件模拟来优化设计配流阀,取代空气包,以使注聚泵结构更加简单合理。

4)旋转式配流阀的性能优越,可广泛应用于三次采油中关键地面设备之一的注聚泵。

[1]王岩鹏,周鲲,万秀琦.转阀换向2台油泵驱动的液压三缸往复泵设计[J].石油机械,2004,32(1):19-22.

[2]王新华,张永红,刘世强,等.液压驱动往复泵中的液压冲击现象分析[J].石油矿场机械,2002,31(5):53-55.

[3]石培吉,施国标,林逸,等.转阀式液压助力转向系统建模与仿真分析[J].机床与液压,2009(2):012.

[3]贺小峰,杨明国,李壮云.水压柱塞泵配流阀的设计及试验研究[J].中国机械工程,2004,15(10):862-864.

[4]潘洪政,董怀荣,王平,等.注聚合物用恒流量往复泵柱塞运动规律分析[J].石油矿场机械,2004,33(2):44-47.

[5]Seright R S,Mac Seheult,Todd Talashek.Injectivity Characteristics of EOR Polymers.SPE Annual Technical Conference and Exhibition[R].SPE15142.

[6]牛曙光,雷宏,赵砚虹,等.液压注聚泵的研究[J].黑龙江科技学院学报,2003,13(4):33-35.

[7]周江林,王新华,王思民,等.液压驱动往复泵压力特性的理论与实验研究[J].机床与液压,2010,38(9):29-33.

[8]翁武钊,吴万荣,周现奇.新型液压驱动往复泵泵阀运动规律的仿真研究[J].计算机仿真,2011,28(10):411-414.

[9]姚春东.钻井往复泵液压驱动系统[J].液压与气动,2002(10):14.

[10]贾光政,王宣银.液压驱动往复泵的设计特点[J].液压与气动,2002(2):10-12.