H型钢立轧压下量对R角变形的影响分析*

孙会朝,梁 栋,吴 允,孙庆亮

(莱芜钢铁集团有限公司 技术中心,山东 莱芜271104)

1 前言

H型钢在轧制过程中经常出现腹板折叠现象。腹板折叠属于轧制缺陷,因孔型设计不当或轧机调整不当,在孔型开口处因过盈充满而形成耳子,再经轧制而将耳子压入轧件本体内,但不能与本体焊合形成,其深度取决于耳子的高度。另外,腰、腿之间圆弧设计不当或磨损严重,造成轧件表面出现沟、棱后,再轧制也会形成折叠。该缺陷对型钢表面质量和强度都会产生不良影响。目前,采用有限元方法对H型钢的轧制过程开展的研究较多[1-5],但主要是从变形、金属流动、应力应变的角度对H型钢轧制进行了分析,而对于腹板折叠的机理及其影响因素,目前尚未见报道。

本工作利用三维热力耦合弹塑性有限元模型,通过改变开坯轧机中立辊的压下量,完成不同工况的模拟仿真分析。计算得出立辊不同压下量下R角半径的变化曲线,从轧辊R角和轧件R角匹配角度阐述腹板折叠的机理,为解决腹板折叠问题提供理论依据和指导。

2 轧制工艺

莱钢UC305 mm×305 mm规格近终形连铸异型坯轧制过程中经常出现腹板折叠现象。该近终形连铸异型坯轧制工艺流程为:连铸坯→加热→除鳞→BD往复开坯→UR-UE-UF往复连轧→分段切尾→冷却。开坯轧制采用异型孔平轧和箱型孔立轧相结合,其中异型孔2个,箱型孔1个。BD(开坯)轧机轧辊及轧件简图见图1。本研究主要针对BD往复开坯中的E孔型(即立轧孔型)进行仿真。

图1 BD轧机轧辊简图

为了解决腹板折叠现象,同时从理论上找出腹板折叠产生的原因,将轧制规程分成了26种工况,每一种工况下轧制速度为2.0 m/s,铸坯出炉温度为1 200℃,轧制时间为8 s,间隙时间为9 s,每种工况的压下量为(14+2n)mm,n=1~26。

3 仿真方案

计算过程中为缩短求解时间而减少了单元量,根据H型钢的对称性进行模型的1/4简化[3]。在轧件长度方向进行相应的简化处理:缩短轧件长度至满足稳定轧制阶段的要求。仿真中轧件长度定为400 mm,模型简化及网格划分见图2。

图2 模型简化及网格和R角节点编号示意图

仿真分析时间的设定按照如下原则:工况轧制过程仿真分析设定的物理时间需满足轧件可以完全抛出的要求;间隙空冷仿真分析的物理时间为前后两道次实际轧制时间之和的1/2减去轧制过程仿真分析设定的物理时间,再加上实际间隙时间。模型采用热力耦合分析方法进行仿真,轧件钢种为低碳钢,采用温度相关的材料模型,显式时间积分算法进行结构计算,隐式时间积分算法进行温度计算。假定坯料出炉温度为1 200℃,经除鳞后进入BD轧机。

计算过程中,轧件与轧辊采用8节点6面体单元进行离散,假设除鳞时间为0.5 s,除鳞过程中的传热系数为45 kW/(m2·K)[6]。轧制变形过程中塑性功转换为热的有效系数设定为0.9;采用刚性轧辊,假设轧辊温度恒定为300℃。轧辊与轧件之间的热交换主要以热传导的形式进行,假定传热系数为50 kW/(m2·K)。高温下的轧件存在辐射和对流,选择轧件模型的表面进行相关边界条件的设定。

本研究主要考虑除鳞后轧件在不同压下量下的变形情况,所以将坯料出加热炉后至BD轧机前的计算结果作为计算的初始条件,包括此时的温度、应力和应变等。仿真分析过程,全局坐标系下的Z方向为轧制方向,Y方向为压下方向。

4 仿真结果与分析

按照上述工况及仿真条件进行计算,提取每一工况下轧件R角节点X方向和Y方向坐标,每种工况提取30个节点(图2,即R角部位的30个节点)。对每个工况的30个节点进行曲线拟合,得出不同压下量下R角的半径值(异型坯R角初始半径为70 mm)如表1所示。

表1 不同压下量下的R角半径值

4.1 R角曲线拟合

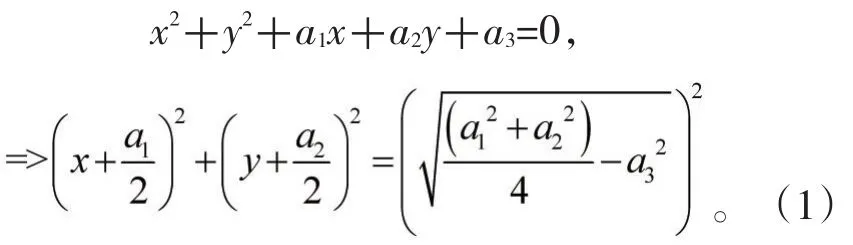

对表3进行曲线拟合,进而得出不同压下量下R角的半径值。假设R角部位的曲线解析式如下:

将X和Y写成矩阵形式:[x]→[n×1],[y]→[n×1]。则式(1)可写为:

求解式(2)得:

式中,x、y为实际取点的横纵坐标,[x y 1]-1为[x y 1]的逆矩阵(可依据情况不同根据高斯消元、QR分解等方法求解)。

4.2 结果分析

图3为不同压下量对R角半径变化的影响规律。由图3可以看出,随着压下量的增加,R角半径值减小,R角半径值的变化呈近线性变化,其解析式为r=70.29-0.198d。其中d为压下量,mm;r为R角拟合半径,mm。

图3 不同压下量对R角半径变化的影响规律

此外,由图3还可以看出,随着压下量的增加,R角半径的标准差逐渐增大,意味着R角的变形随着压下量的增加而增大。R角的形状越来越不光滑,为后续的水平轧制造成困难。

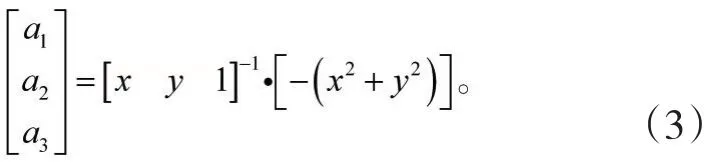

不同压下量下R角部位30个节点坐标距圆心的偏差如图4所示。由图4可以看出,R角部位的30个节点距离拟合圆心的位置呈近余弦规律变化;且随着压下量的增加,距离偏差波动增大。

图4 不同工况下节点半径偏差

考虑到1号和30号节点分别与H型钢翼缘和腹板接触,计算误差一般会偏大,故不考虑这两点。由图还可以看出,不同工况下22号节点处金属明显外突。各点所受应力如图5所示,可看出22点附近应力最大,因此该点有着最大的变形量。而8号节点附近明显内凹,易形成R角折叠,但该点位置对腹板折叠现象不产生影响,此处不再作进一步阐述。

图5 R角处不同节点等效应力

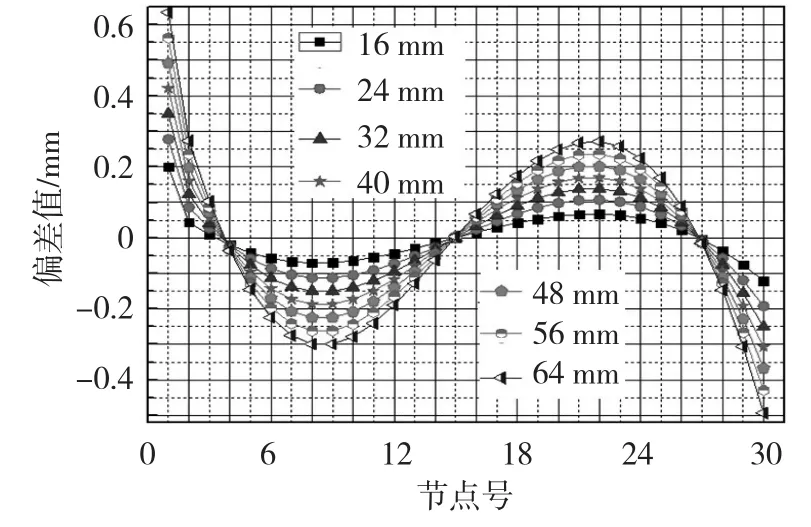

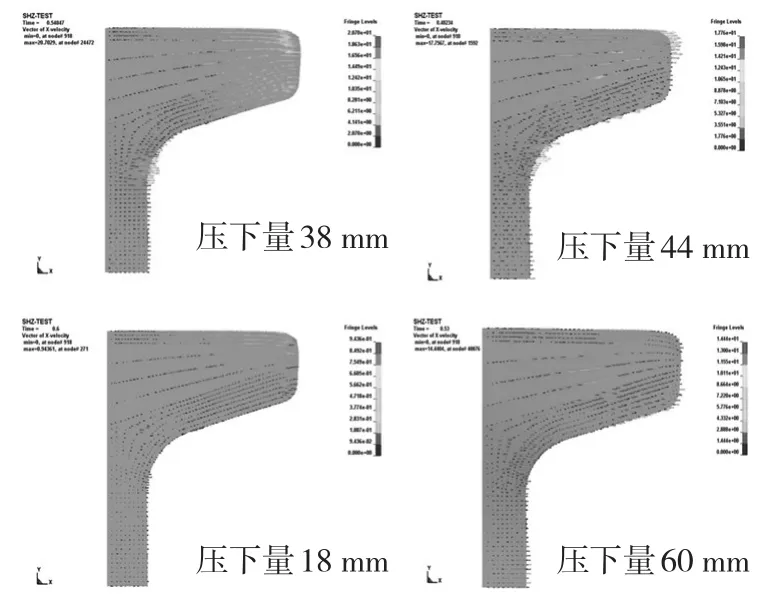

压下量为38、44、18和60 mm下的断面金属流动如图6所示。由图6可以看出,压下量为38 mm和44 mm下,断面X方向的金属流动在22号节点附近尤为剧烈,容易产生腹板折叠拉丝现象。而除此二者之外的压下量,如压下量为18 mm和60 mm断面X方向的金属流动在22号节点附近虽然波动较大,但是不剧烈。而计算的H型钢UC305 mm×305 mm规格的现场实际轧制压下量为40 mm,也是出现了腹板折叠,计算结果与现场实际情况吻合。

图6 断面X方向金属流动

通过表1所示26种工况对比分析发现,针对UC305 mm×305 mm规格H型钢,随着立辊压下量的增加,R角半径减小,波动增大。压下量存有两个临界点,即压下量为38 mm和44 mm,在两个临界点之内容易出现腹板折叠,而在临界点之外出现腹板折叠的概率较小。

由于上述现象的存在,在H型钢轧制过程中,为了保证H型钢的轧制质量,需要对轧辊R角部位进行改进。可以根据立辊的压下情况适当调大轧辊R角半径。

5 结论

5.1 随着压下量的增加,R角半径减小,而且基本呈线性关系。

5.2 随着压下量的增加,R角半径标准差增大,意味着R角形状波动增大,越来越不光滑。

5.3 不同压下量下22号节点处的金属波动较大。提出了H型钢腹板折叠出现的临界条件,即压下量≤38 mm或压下量≥44 mm。

5.4 在H型钢轧制过程中,为了保证H型钢轧制质量,需要对轧辊R角部位进行改进。可以根据立辊的压下情况适当调大轧辊R角半径,可减少腹板折叠现象发生。

[1] 奚铁,钱奕峰,章静.H型钢开坯轧制变形分析[J].轧钢,2004,21(6):47-49.

[2] 马光亭,臧勇,朱国明,等.H型钢万能轧制过程中金属流动的有限元分析[J].北京科技大学学报,2008,30(2):165-168.

[3] 朱国明,康永林,陈伟,等.H型钢多道次可逆开坯轧制过程的三维热力耦合仿真分析[J].中国机械工程,2007,18(14):1 747-1 750.

[4] 刘才,卜勇力,赵文才.H型钢轧制翼缘不同压下量的应力应变分析[J].轧钢,1999,16(4):11-14.

[5] 王欣,王长松,尹佐勇,等.H型钢轧制过程的计算机仿真[J].北京科技大学学报,2003,25(6):560-562.

[6] 唐广波,刘正东,康永林,等.热轧带钢传热模拟及变形区换热系数的确定[J].钢铁,2006,41(5):36-40.