Rudin改良法测定啤酒泡持性条件的优化

肖 侠,李 红,张 珍,*,邵威平,陈光斌,康开萍

(1.甘肃农业大学食品科学与工程学院,甘肃兰州 730070;2.中国食品发酵工业研究院,北京 100027)

啤酒泡沫稳定性的测定方法有很多种,如秒表法、Sigma法、Rudin 法、NIBEM 法、瞬时发泡法等[1],每种方法各有其利弊。随着对啤酒泡沫研究的深入,研究啤酒过程产品中的起泡因子也逐渐增多,就会遇到使溶液产生泡沫的问题,只有外源气体的充入才能解决不含 CO2溶液的起泡问题[2-3]。Rudin法可以排除气体对酒体起泡物质的干扰,其原理:在恒定温度下,以恒定气流通入待测样产生泡沫,由于残存泡沫相当的液体体积的对数与时间呈规则的线性关系,所以测定两特定标记刻度间液体形成的时间,便可得知泡沫衰减周期[3]。本实验应用Rudin改良法测定啤酒泡沫的泡持性,以泡持值作为评价指标,采用中心旋转组合实验设计分析了CO2流量、气体总阀出口压力以及待测试样的预处理温度对测定泡持性的影响,通过响应面法对Rudin改良法测定啤酒泡沫稳定性的条件进行优化,以期为实验室测定啤酒泡沫泡持性及测定不含CO2溶液的起泡问题提供理论依据。

1 材料与方法

1.1 材料与仪器

原料 某酒厂生产原麦汁浓度8°P的同批次成品酒。

HX-105恒温水浴箱 上海柯维仪器有限公司。

1.2 实验室简易Rudin改良装置

如图1所示。

1.3 实验方法

1.3.1 Rudin改良法测定的原理 该方法利用一根细长玻璃管作为发泡管,底部引入定量啤酒,并恒速缓慢通入CO2尽可能将啤酒全部转变成泡沫,停止充气,于是泡沫开始塌陷,酒液在细管中上升。泡沫的塌陷存在这样一个规律,即泡沫的体积(可以转化成酒液的体积)的对数与时间成线性关系[3-4],为了得到较为精确的结果,取泡沫塌陷过程中的数组时间和体积值,拟合一次线性方程,求出k值。以酒液通过细管上两个标记之间的时间间隔,或其半衰期t1/2作为泡持值[5]。泡持值的计算详见1.3.2。

图1 Rudin改良法测定啤酒泡沫稳定性的简易装置Fig.1 The simple apparatus of modified Rudin method to measure the foam stability

1.3.2 泡持值的计算 以时间为横坐标,泡沫的液体相当体积 V(foam),即 50mL-V(液)的对数为纵坐标,取V(foam)为 10、15、20、25、30、35、40、45mL 八个点作图,并求出趋势方程、R2值。由趋势方程可知直线的斜率,以酒液通过发泡管上两个标记之间的时间间隔(式1),或其半衰期t1/2作为泡持值(式2)。

式中:V表示泡沫相当于液体的总体积,即通气前液体的总体积[1]。

1.3.3 单因素实验 在预实验的基础上,选择CO2流量、待测试样的预处理温度以及气体总阀出口压力三个因素进行单因素实验,分别考察其对测定泡持性的影响,确定各因素的优化区间。量取待测试样50mL,选择 CO2流量梯度分别为 220、260、300、340、380、400、500mL/min;温度梯度为 10、15、20、25、30℃;气体总阀出口压力梯度分别为0.1、0.2、0.3、0.4、0.5MPa。每次试样做3个平行。

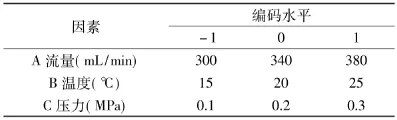

1.3.4 响应面法优化测定条件 根据单因素实验,选取CO2流量(mL/min)、待测样品预处理温度(℃)、气体总阀出口压力(MPa)三个因素为自变量,以泡持值(s)为响应值(Y),进行中心旋转组合实验设计,共17个实验点,12个析因点和5个零点,由单因素实验确定各因素变化区间。每个实验点均做三个平行,应用Design-Expert.8.05b软件建立方差分析模型,选择p<0.05的因素作为主效应因素,因素水平编码见表1。

1.3.5 模型的验证 通过响应面分析法优化测定的条件,并在优化条件下测定试样的泡持性,通过比较预测值和实验值来验证模型的有效性。

式中:V1和V2分别表示两标记处的泡沫的液体相当体积。

表1 中心旋转组合设计因素水平编码表Table1 Codes and levels of factors for central composite design

2 结果与分析

2.1 CO2流量对Rudin改良法测泡沫稳定性的影响

将酒样置于(20±0.5)℃恒温水浴中0.5h,待测。调试Rudin改良装置,确保气体总阀出口压力为0.2MPa的情况下,调节气体流量,观察不同气体流量对泡持测定的影响,结果如图2所示。

图2 CO2流量对泡持性的影响Fig.2 Effect of CO2flow on foam stability

由图2所示,CO2流量为340mL/min时,泡持值最大,当流量大于或小于340mL/min时,泡持值都会降低,当流量太小时,起泡较慢,时间长,泡持值小,当流量太大时,虽然耗费时间短,但起始泡沫比较粗大,随时间变化泡沫越来越粗糙,且容易造成泡沫和酒液分界面不清晰,误差较大[6]。故选择CO2流量为340mL/min为零点。

2.2 待测试样预处理温度对泡持的影响

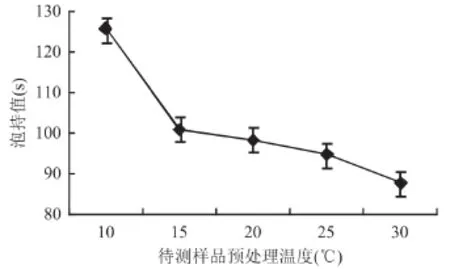

CO2流量为340mL/min,气体总阀出口压力为0.2MPa 的情况下,将酒样分别在 10、15、20、25、30℃条件下恒温0.5h,测其泡持性,观察不同温度对泡持测定的影响,结果如图3所示。

图3 待测样品预处理温度对泡持性的影响Fig.3 Effect of temperature of sample pretreatment on foam stability

由图3可知,泡沫的稳定性随温度的升高而降低,温度越高泡沫消失得越快,温度较低,泡沫消失得越慢,这是因为温度越高,啤酒泡沫中各单个气泡体积增大,使得表面粘度降低,导致泡沫稳定性下降[7]。由于实际操作中10℃的温度较难维持,并且国标中秒表法测量啤酒泡沫稳定性是将酒样恒温于20℃水浴中,所以进行中心旋转组合设计时选择20℃为零点。

2.3 气体出口阀压力对泡持的影响

待测酒样置于(20±0.5)℃水浴中恒温0.5h,并将CO2流量调节为340mL/min,通过改变气体出口阀压力的大小,压力梯度分别为 0.1、0.2、0.3、0.4、0.5MPa,观察不同压力对泡持测定的影响,结果如图4所示。

图4 气体总阀出口压力对泡持性的影响Fig.4 Effect of gas outlet pressure of total valve on foam stability

由图4可知,测定的泡持值呈现先升后降的趋势,当压力为0.2MPa时,测量的泡持值最大,压力为0.3MPa时,泡持值下降不明显,随后再增加压力时,泡持值逐渐下降,当压力增大到0.5MPa时,泡持值又呈现小幅度的上升,但压力过大时,起泡过快,气泡不均衡,容易破裂[8]。故选择压力0.2MPa。

2.4 影响因素的响应面分析

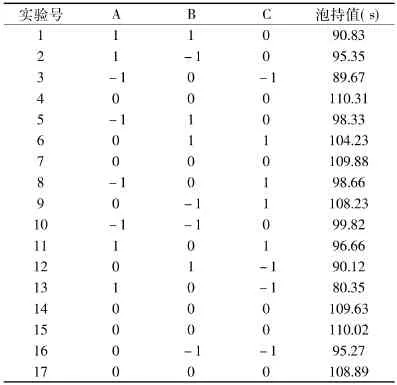

以CO2流量、待测样品预处理温度、气体总阀出口压力为自变量进行响应面实验,实验设计和响应值见表2。

表2 中心旋转组合设计和响应值Table2 Results of response surface design

用Design-Expert.8.05b软件进行二次多项回归拟合,所得多元二次回归方程如下:

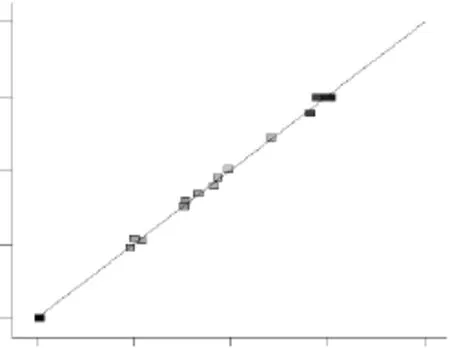

泡持值的预测值与实际实验值拟合情况见图5,显示预测值和实验值拟合良好。模型p<0.0001,决定系数(R-Squared)为 0.9978,校正系数(Adj R-Squared)为0.9950,响应变量 R2高于0.8000,证明此模型显著,可充分地反映各变量之间的关系。

图5 泡持值的实际值与预测值的对应关系Fig.5 The correspondence between the predicted value and the actual value

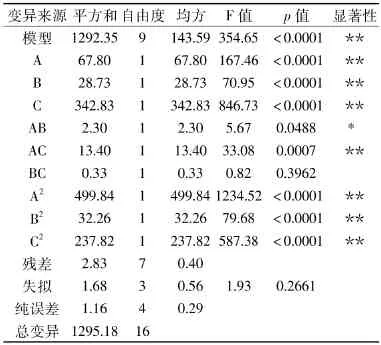

对模型中的回归系数进行显著性检验,结果见表3。

表3 中心旋转组合设计方差分析表Table3 Variance analysis of regression equation

由表3可以看出,一次项均为极显著(p<0.01)即CO2流量、待测样品预处理温度、气体总阀出口压力均对泡持值的测定有极显著的影响;交互项中CO2流量和待测样品预处理温度的交互作用对泡持值的测定有显著影响(p<0.05),CO2流量和气体总阀出口压力的交互作用对泡持值的测定有极显著的影响(p<0.01);二次项均为极显著(p<0.01)。根据多元二次回归方程的各个系数绝对值的大小可判断三个因素对泡持值测定的影响顺序为气体总阀出口压力>CO2流量>待测样品预处理温度。剔除不显著项(p>0.05),得优化回归模型为:

分别对方程各自变量求极值,得到CO2流量为338.07mL/min,待测样品预处理温度为19.62℃,气体总阀出口压力为0.24MPa,在此最优条件下,预测所得的泡持值为111.363s。由于在实际操作中此三个变量均不能取到小数点后面的位数,所以取整进行验证性实验。

图6~图8分别给出了三个因素之间两两交互作用对泡持值测定的响应面曲面图。

由图6所示,CO2流量和待测样品预处理温度之间的交互作用显著,CO2流量控制在328~342mL/min,待测样品预处理温度控制在17~20℃之间,泡持值可达到最大值。

图6 CO2流量和待测样品预处理温度对泡持值的影响Fig.6 Response surface diagram of CO2flow and temperature of sample pretreatment

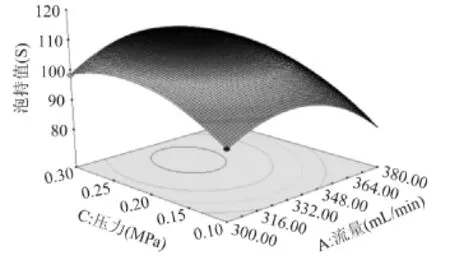

由图7所示,CO2流量和气体总阀出口压力的交互作用极显著,CO2流量控制在320~352mL/min,气体总阀出口压力控制在0.2~0.27MPa内,泡持值可达到最大值。

图7 CO2流量和气体总阀出口压力对泡持值的影响Fig.7 Response surface diagram of CO2flow and gas outlet pressure of total valve

由图8所示,当气体总阀出口压力大于0.15MPa,待测样品预处理温度在15~20℃之间时,泡持值达到最大值,当压力小于0.15MPa,温度大于20℃时,泡持值下降。

2.5 验证实验

预测CO2流量为338.07mL/min,待测样品预处理温度为19.62℃,气体总阀出口压力为0.24MPa,实际操作中此三个变量均不能取到小数点后面的位数,所以取整进行验证性实验,即流量取340mL/min,温度取20℃,压力取0.3MPa共进行5次平行实验,泡持值的平均值为110.813s,预测所得的泡持值为111.363s,二者的相对误差为0.49%。

图8 待测样品预处理温度和气体总阀出口压力对泡持值的影响Fig.8 Response surface diagram of temperature of sample pretreatment and gas outlet pressure of total valve

3 结论

3.1 三个测定条件对Rudin改良法测定啤酒泡持性影响的排序为:气体总阀出口压力>CO2流量>待测样品预处理温度。

3.2 优化后的Rudin改良法测定啤酒泡持性条件为:CO2流量为340mL/min,待测样品预处理温度为20℃,气体总阀出口压力为0.3MPa。实际值与预测值的相对误差为0.49%。

3.3 验证实验结果表明,泡持值的平均值为110.813s,预测所得的泡持值为111.363s,二者的相对误差为0.49%。

[1]叶俊华,张峻炎,陆健.啤酒泡沫泡持性测定的研究进展[J].酿酒,2003,30(1):38-39.

[2]A D Rudin.Measurement of the foam stability of beers[J].Inst Brew,1957,63:506-509.

[3]叶俊华,付兆辉,陆健.Rudin改良法在啤酒泡沫稳定性测定中的应用[J].食品工业科技,2003,24(11):30-32.

[4]Derdelinckx G,Kopmanis J,Haboucha J,et al.Measurement of foaming power by the modified Rudin method[J].Cerevisia,1984(4):211-214.

[5]管敦仪.啤酒工业手册[M].北京:中国轻工业出版社,1999:579-582.

[6]Lynch D M,Bamforth C W.Measurement and characterization of bubble nucleation in beer[J].Food Sci,2002,67:2696-2701.

[7]Bamforth C W.Perc

eptions of beer foam[J].Inst Brew,2000,106(4):229-238.

[8]董建军,黄淑霞,王成红,等.Rudin法测定啤酒泡沫稳定性的研究[J].啤酒科技,2006,12:28-34.

[9]Sharpe F R.Institute ofBrewing AnalysisCommittee Collaborative determination of beer foam stability by Rudin and Nibem[J].Inst Brew,1997,103(5):277-278.

[10]Charles Bamforth.Beer:Tapping into the Art and Science of Brewing[M].New York:Plenum Press,1999:179.

[11]Evan Evans D,Surrel Anne.Comparison of foam quality and the influence of hop α-acids and proteins using five foam analysismethods[J].ASBC,2008,66(1):1-10.

[12]顾国贤.酿造酒工艺学[M].北京:中国轻工业出版社,1996:336-337.

[13]张秀英.啤酒泡沫的测定[J].酿酒,2001,28(4):21-23.