MIP-DCR工艺技术的开发与工业应用

龚剑洪,许友好,蔡 智,谢恪谦

(1.中国石化石油化工科学研究院,北京100083;2.中国石化九江分公司;3.中国石化洛阳石油化工工程公司)

在我国能源供需结构中,石油供应短缺问题尤为突出。炼油工业技术发展近期关注的热点之一是采用何种新技术可以充分地用好石油资源,增加高附加值产品。基于此,中国石化石油化工科学研究院在 MIP及 MIP-CGP工艺技术[1]的基础上开发了降低干气和焦炭产率的催化裂化技术(简称 MIP-DCR)。MIP-DCR技术以重质油为原料,通过降低再生催化剂与原料油的接触温差,一方面尽可能提高原料油预热温度,另一方面降低与催化裂化原料油接触前的高温再生催化剂的温度,增加原料油与催化剂的雾化接触面积,从而减少催化裂化反应过程中的质子化裂化反应和热裂化反应的比例,实现降低干气和焦炭产率以提高产品总液体收率、达到从石油资源中获取更多高价值产品的目的。本课题基于催化裂化反应化学,探讨MIP-DCR技术开发的原理;采用小型实验装置对该技术的可能操作模式进行探索;给出了MIP-DCR技术在中国石化九江分公司(以下简称九江分公司)的工业应用结果,并采用CFD软件探讨工业试验装置的预提升混合器冷、热催化剂的可能混合方式。

1 MIP-DCR技术开发的原理

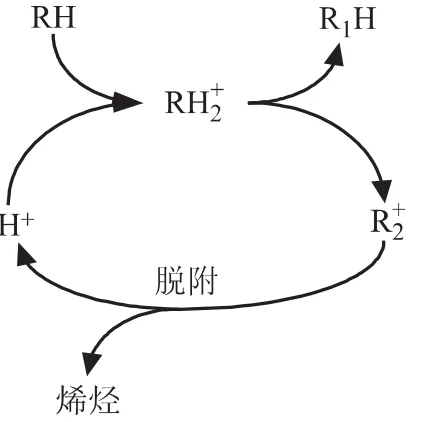

长期以来人们将干气生成的原因主要归结为烃类在催化裂化过程中发生的一些无法避免的热裂化反应,20世纪30年代 Rice[2-3]明确提出了烃类热裂化反应应该遵循自由基链反应机理。但在1984年,Haag等[4]以及 Corma等[5]将石油加工化学和Olah[6]提出的超强酸中的烃化学联系起来,认为在固体酸催化剂上,烷烃裂化反应的引发是由于催化剂上的Brönsted酸活性中心直接攻击烷烃的C—C键和C—H键,从而成功地提出了Hagg-Dessau双反应机理,即不仅存在经典的双分子反应机理,还存在单分子的质子化裂化反应机理,见图1。从图1可以看出,烷烃(RH)C—C键和C—H键可以在固体酸上发生质子化生成五配位正碳离子(),是一种过渡态[7],很容易分解为一个小分子烷烃(R1H)和与之对应的三配位正碳离子(),而从催化剂上脱附后,产生相应烯烃。

图1 烷烃分子的质子化裂化反应机理

Haag等[4]还提出,烃类分子通过质子化裂化反应生成的小分子烷烃(R1H)主要是甲烷、乙烷和氢气等干气组分。因此可以发现,烃类通过热裂化反应和质子化裂化反应均可以生成干气组分。因此要在催化裂化过程中减少干气产率,需要减少热裂化反应和质子化裂化反应的比例。热裂化反应和质子化裂化反应除机理不同外,二者具有基本相同的反应特征,影响因素也基本相同[8]。因此减少热裂化反应和质子化裂化反应比例的控制方法是一致的。另外热裂化反应的同时会产生焦炭,通过减少热裂化反应和质子化裂化反应的比例来减少干气产率的同时,还会降低焦炭产率。

高温、择形分子筛、低转化率以及较强酸中心有利于质子化裂化反应的发生,质子化裂化反应主要发生在反应的引发阶段,即催化裂化过程中原料油与催化剂接触的阶段;同时考虑到该阶段再生催化剂温度非常高也容易导致热裂化反应,因此,在催化裂化反应过程中,适当降低来自再生器的再生催化剂温度,降低油剂接触温差,可以减少烃类按质子化裂化和热裂化反应发生的比例,实现降低干气和焦炭产率的目的。降低油剂接触温差的另一措施是提高原料油预热温度。原料油预热温度大幅度提高的优点是可以提高催化剂与原料油的雾化接触面积,数学模拟计算结果表明,对于常压渣油,预热温度从240℃提高到360℃将增加催化剂与原料油的雾化接触面积30%以上[9]。催化剂与原料雾化接触面积的增加也有利于降低焦炭产率。

2 MIP-DCR技术的实验研究

2.1 试验装置

试验在小型固定流化床装置[10]上进行,所用原料为中国石化镇海炼化分公司的加氢蜡油(以下简称镇海HVGO),其性质见表1。所用催化剂ASC-4-40,ASC-4-12,ASC-4-6 均为实验室老化剂,老化条件为800℃、100%水蒸气,老化时间分别为40,12,6h。三种催化剂老化后对应的微反活性依次为45%,66%,72%。

表1 原料(HVGO)的性质

2.2 结果与讨论

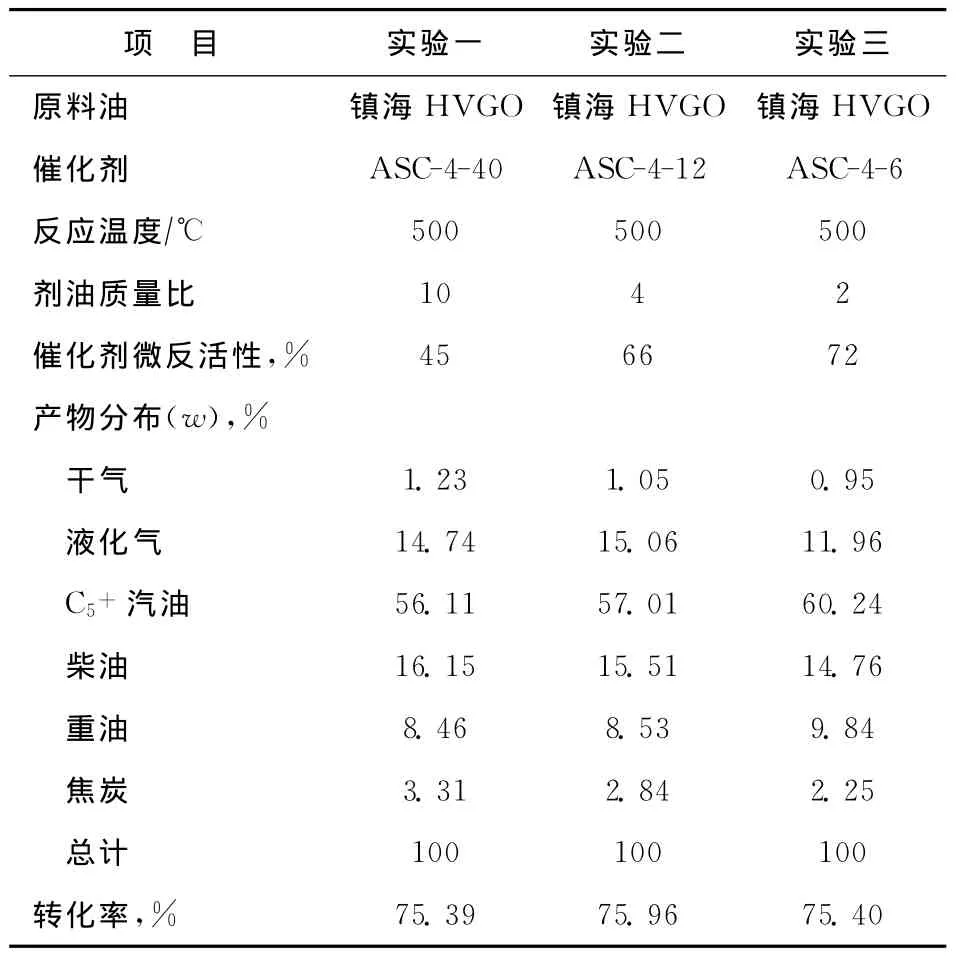

文献[10]曾分别采用中型试验装置和小型试验装置考察了催化裂化过程中再生温度、剂油比以及不同操作模式对产物分布的影响,在此基础上,考察MIP-DCR技术可能的两种操作模式(低活性高剂油比或者高活性低剂油比)对干气和焦炭产率的影响。在反应温度500℃、转化率基本相同的条件下,不同剂油比和催化剂活性匹配时的产物分布见表2。从表2可以看出:在催化剂活性为45%、剂油质量比为10的操作模式下,干气产率为1.23%,焦炭产率为3.31%,总液体收率为87%;在催化剂活性为66%、剂油质量比为4的操作模式下,干气产率为1.05%,焦炭产率为2.84%,总液体收率为87.58%;在催化剂活性为72%、剂油质量比为2的操作模式下,干气产率为0.95%,焦 炭 产 率 为 2.25%,总 液 体 收 率 为86.96%。在转化率基本相同且维持相同反应温度的条件下,干气和焦炭产率随着催化剂活性的增加和剂油比的降低而降低。也就是说,对于某一给定的转化率,为了降低干气和焦炭产率,可以适当选择较高活性和较低剂油比的模式进行操作,而尽量避免采用较低活性和较高剂油比的操作模式。同时从表2还可以看出,高剂油比、低活性和低剂油比、高活性两种操作模式对高价值产品液化气、汽油和柴油的选择性具有明显的不同,如果需要追求高汽油产率,需要选择低剂油比、高活性的操作模式。

表2 相同反应温度和转化率下催化剂活性和剂油比对产物分布的影响

在实际操作过程中,需要选取某一合适的催化剂活性和剂油比,否则为了追求过低的干气和焦炭产率,可能会降低重油转化能力。

3 MIP-DCR技术的工业应用

3.1 装置改造

基于上述的理论分析和实验研究,提出了在工业催化裂化装置上可行的MIP-DCR技术。为了降低与原料油接触前的再生催化剂温度,提出将提升管预提升段改造为催化剂预提升混合器,同时从外取热器和再生器分别引温度较低(冷)的再生催化剂和温度较高(热)的再生催化剂进入催化剂预提升混合器,在其中混合;另一方面同时提高原料油预热温度,实现原料油与催化剂接触温差的大幅度降低。

MIP-DCR技术集成了 RxCat[11]和IsoCat[12]技术的优点,采用冷、热再生催化剂在预提升混合器混合来控制与原料油接触前的再生催化剂温度,其技术特征是可以使装置克服热平衡限制,剂油比真正成为独立变量,从而使装置具有更多的操作模式,也有利于装置在高剂油比下加工更劣质原料。

在九江分公司1.0Mt/a催化裂化装置上进行MIP-DCR技术工业试验时,对装置进行了改造,装置改造前后反应-再生系统流程对比见图2。改造内容主要包括:①将变径提升管反应器底部的原预提升段更换为预提升混合器,以充分增强冷、热再生催化剂在其中的混合,确保混合再生催化剂在预提升混合器内的温度分布均一;②外取热器整体更换为分体式,并增加外取热器至预提升混合器的冷再生催化剂斜管,同时增加预提升混合器出口温度与冷再生催化剂滑阀的控制回路,以达到控制再生催化剂温度的目的。

图2 装置改造前后反应-再生系统流程对比

3.2 预提升混合器内冷、热催化剂混合方式的计算

MIP-DCR工艺技术预提升混合器用于将冷、热催化剂在与原料油接触前实现浓度和温度的混合均一。对于这两股催化剂,热催化剂温度一般变化不大,而对于从外取热器出来的冷再生催化剂的温度则可以在一定范围内通过控制催化剂循环量来实现温度的变化。因此操作过程中冷催化剂的温度控制对于最终混合剂浓度和温度是否混合均一具有一定的意义。采用CFD模拟软件对进行工业应用的预提升混合器的冷、热再生催化剂在其中的可能混合方式进行模拟计算,其中热催化剂温度假设恒定为690℃,而冷催化剂的温度分别控制在450℃和330℃,混合催化剂的出口温度控制在665℃,计算结果分别见图3和图4。图3是冷催化剂温度分别为330℃和450℃时,不同高度截面上催化剂体积分数的分布,图4为冷催化剂和热催化剂在预提升混合器内混合后的温度效果,由于预提升混合器内催化剂的浓度较大,对传热过程的计算时考虑了颗粒之间的传热。从图3可以看出,对于不同温度、不同高度截面上催化剂体积分数的分布,冷催化剂温度控制在较低温度(330℃)下稍有利于混合催化剂在与原料油接触前的混合均匀。从图4可以看出,右边入口的催化剂颗粒温度的变化对最终出口处的温度分布影响不大。两者在出口处的温度混合都较为均匀。

图3 不同高度截面上催化剂体积分数的分布

图4 瞬时颗粒温度在Y截面上的分布

3.3 工业应用结果

九江分公司催化裂化装置采用MIP-DCR技术改造后,自2011年1月开工以来,运转平稳,一直按满负荷生产。期间,按照MIP-DCR工艺技术的要求,改变冷再生催化剂循环回路的滑阀开度,探索预提升混合器内再生催化剂温度随冷阀开度的变化,同时观察再生器床层温度、发汽量、产物分布和产物性质的变化;并同时尝试探索原料预热温度在现有工艺换热流程下可达到的最高限。

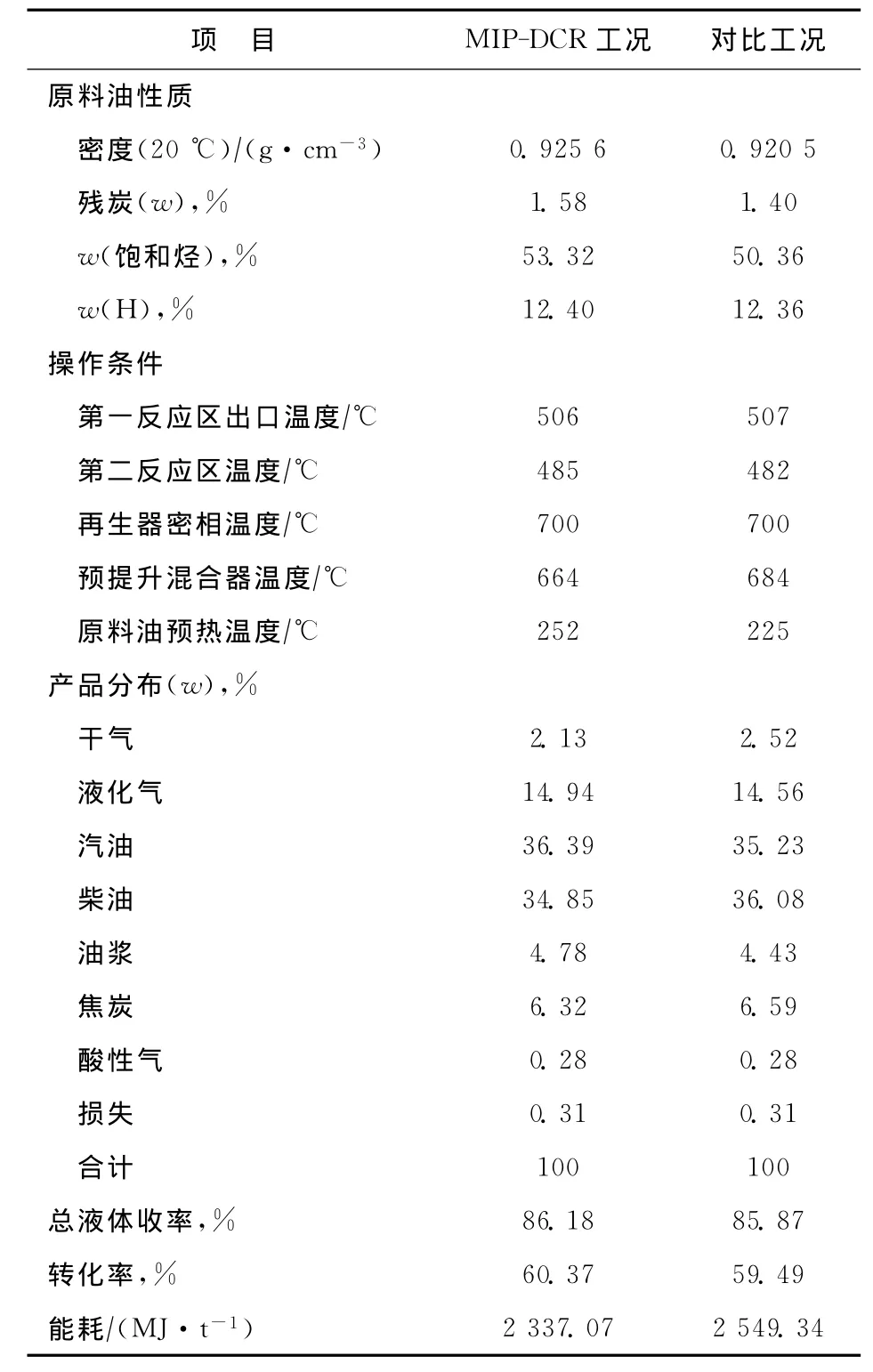

考核标定分为两个工况,其中工况一为对比工况,要求冷再生催化剂滑阀关闭,预提升混合器温度(以下简称混合温度)控制在685℃左右,原料油预热温度控制在225℃左右;工况二为MIPDCR工况,要求投用冷再生催化剂滑阀,提高原料油预热温度至250℃左右,混合温度在665℃左右。标定中均使用CGP-1催化剂,两种工况下的催化剂性质基本相同。

MIP-DCR技术的工业应用标定结果见表3。从表3的原料油性质可以看出,MIP-DCR工况和对比工况的原料油性质基本相近,表现在密度、残炭、氢含量、饱和烃含量相当。从表3的操作工况可以看出,MIP-DCR工况的原料油预热温度和预提升混合器温度分别为252℃和664℃;而对比工况的原料油预热温度和预提升混合器温度分别为225℃和684℃。MIP-DCR工况的原料油预热温度设置是以装置尽可能达到的最高限为依据,而其对应的混合催化剂温度控制以两个工况的剂油比基本相当为依据。从表3的产物分布可以看出:MIP-DCR工况和对比工况的干气产率分别为2.13% 和 2.52%,焦 炭 产 率 分 别 为 6.32% 和6.59%。与对比工况相比,MIP-DCR工况的干气产率下降了0.39百分点,降低幅度为15.48%;焦炭产率下降幅度为4.10%;总液体收率增加了0.31百分点。与对比工况相比,MIP-DCR工况通过降低油剂接触温度同时提高原料油预热温度,在降低干气和焦炭产率的同时,增加了液化气产率和汽油产率。从表3还可以看出,由于 MIPDCR工况明显降低了焦炭产率,从而导致其能耗比空白工况减少了212.27MJ/t。此外,两种工况下的汽油、柴油性质接近,表明MIP-DCR技术对产品性质没有明显影响。

表3 MIP-DCR工业标定结果

装置采用MIP-DCR技术改造前、后一年的生产统计数据对比与标定结果基本相同,统计结果表明:与改造前相比,改造后装置的干气产率降低15.35%,焦炭产率降低4.99%,同时总液体收率明显提高,能耗明显降低。

3.4 质子化裂化和热裂化反应程度的判定

质子化裂化反应和热裂化反应均会产生干气,且二者具有基本相同的反应特征,因此可以采用热裂化程度的判据或质子化裂化反应程度的判据来作为二者发生程度的判据,以检验MIP-DCR技术的应用效果。

Corma等[8]提到催化裂化过程中质子化裂化反应区别于双分子反应的特征在于产物中干气的产率。因此基于该判据,可以直接从表3中的产物分布数据判断出MIP-DCR工况中质子化裂化和热裂化反应的发生程度明显低于对比工况。

Mauleon[13]认为可以采用产物中“n(C1+C2)/n(i-C4)”的比值作为热裂化程度的判据。无独有偶,Wielers[14]曾提出“裂化机理比例”(CMR)的概念:CMR=n(C1+∑C2)/n(i-C04),用于定量描述正己烷裂化时质子化裂化反应机理和双分子反应机理发生的比例。可见,热裂化反应和质子化裂化反应在催化裂化过程中发生程度的判据大致相同。本课题采用参数CMR来判断考核标定中两种工况下质子化裂化和热裂化反应的发生程度。尽管Mauleon和Wielers均分别提出了具体的数值范围来判断热裂化反应和质子化裂化反应的发生程度,但这些数值与原料性质、催化剂性质、装置类型等相关,因此不一定具有实际的确定意义。

基于CMR计算公式可以得出对比工况和MIP-DCR工况的CMR分别为1.90和1.56,对比工况的CMR明显高于MIP-DCR工况,表明MIPDCR工况中质子化裂化和热裂化反应的发生程度明显要低于对比工况。

4 结 论

(1)MIP-DCR工艺克服了装置热平衡限制,使剂油比成为独立变量,从而给装置操作带来极大的灵活性,使操作模式具有多样性,更有利于装置加工劣质重质原料。

(2)工业应用结果表明,与对比工况相比,MIP-DCR工况的干气和焦炭产率分别降低0.39百分点和0.27百分点,降低幅度分别为15.48%和4.10%;总液体收率增加0.31百分点,装置能耗降低212.27MJ/t。

[1]许友好,张久顺,马建国,等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工,2004,35(9):1-4

[2]Rice F O.The thermal decomposition of organic compounds from the standpoint of free radicals:Ⅰ.Saturated hydrocarbons[J].J Am Chem Soc,1931,53:1959-1972

[3]Rice F O.The thermal decomposition of organic compounds from the standpoint of free radicals:Ⅲ.The calculation of the products formed from paraffin hydrocarbons[J].J Am Chem Soc,1933,55(7):3035-3040

[4]Haag W O,Dessau R M.Duality of mechanism for acid-catalyzed cracking[C]//Basel V C.Proceedings of the 8thInternational Congress on Catalysis.Vol 2.Frankfurt am Main:Dechema,1984:305-316

[5]Corma A,Planelles J,Sanchez J,et al.The role of different types of acid site in the cracking of alkanes on zeolite catalysts[J].J Catal,1985,93(1):30-37

[6]Olah G A,Schlosberg R H.Chemistry in super acids:Ⅰ.Hydrogen exchange and polycondensation of methane and alkanes in FSO3H-SbF5(“magic acid”)solution.Protonation of alkanes and the intermediacy ofand related hydrocarbon ions.The high chemical reactivity of“paraffins”in ionic solution reactions[J].J Am Chem Soc,1968,90(10):2726-2727

[7]Lercher J A,Van Santen R A,Vinek H.Carbonium ion formation in zeolite catalysis[J].Catalysis Letters,1994,27(1):91-96

[8]Corma A,Orchilles A V.Current views on the mechanism of catalytic cracking[J].Microporous and Mesoporous Materials,2000,35/36:21-30

[9]Petrobras Ramos J G F,Fusco J M,Bampi M J,et al.Process for the fluid catalytic cracking of heavy feedstocks:The United States,US6059958[P].2000-05-09

[10]许友好,龚剑洪,张久顺,等.降低干气和焦炭产率的 MIP工艺研究[J].石油炼制与化工,2007,38(10):7-11

[11]Wolschlag L M,Couch K A.Upgrade FCC performance:New ceramic feed distributor offers ultimate erosion[J].Hydrocarbon Processing,2010,89(9):57-66

[12]陈曼桥,孟凡东.增产丙烯和生产清洁汽油新技术——FDFCC-Ⅲ工艺[J].石油炼制与化工,2008,39(9):1-4

[13]陈俊武.催化裂化工艺工程[M].2版.北京:中国石化出版社,2005:1185-1186

[14]Wielers A F H,Vaarkamp M,Post M F M.Relation between properties and performance of zeolites in paraffin cracking[J].J Catal,1991,127(1):51-66