多相混输管道弯管流动腐蚀数值计算

周 彬,刘勇峰

(1. 中国石油天然气股份有限公司 西部管道塔里木输油气分公司, 新疆 库尔勒 841000;2. 中国石油集团工程设计有限责任公司 西南分公司, 四川 成都 610041)

雅哈凝析气田自2002 年到2006 年间共发生腐蚀穿孔事故50 次[1],穿孔部位主要为弯头处,弯头腐蚀问题非常严重。雅克拉凝析气田也发生过集输管道弯头处腐蚀穿孔的事故,最大腐蚀速率高达7.44 mm/a。所以研究凝析气田集输管道弯管的腐蚀具有非常重要的意义。

目前,我国对于流动腐蚀进行了深入的研究,雍兴跃[2]和偶国富[3]率先采用数值计算和实验相结合的方法,研究腐蚀和流动之间的耦合作用。吴信荣[4]针对油田集输管线建立了多相流腐蚀评价装置,在实验室建立了介质多相流腐蚀数学模型。代真[5]、雍兴跃[6]分析了流体力学因素对流动腐蚀的影响。对于气田集输管道,张智[7]利用数值计算的方法研究了井下油管的流动诱导腐蚀。蒋东辉[8]、杨红春[9]从理论上分析了凝析气田腐蚀的状况和腐蚀的机理,得出管道的冲刷腐蚀与金属管道中介质的流动流态、组成、浓度、温度,金属的材料等因素有关,并提出了抗腐蚀的方法。叶帆针对介质流态对凝析气集输管道的腐蚀影响进行了研究[10],王德国对长距离混输管道内壁流动腐蚀的研究进展进行了论述[11]。

但是没有针对凝析气田弯管冲刷腐蚀的机理进行实验验证,针对该工况,利用前人研究的成果,建立了弯管冲刷腐蚀的数学模型,研究弯管的冲刷腐蚀和弯管内流体力学因素分布规律。

1 数学模型

1.1 数学模型

计算流体力学就是用数值计算的方法直接求解描述流体运动基本规律的非线性数值方程组,研究流体运动的规律。它的优势在于可以给出比较完整的定量研究结果,节省研究成本和工作量,扩大研究的范围,减少实验和设计工作的盲目性,增加实验的可靠度。

凝析气田集输管道中的输送介质含有气,水,H2S 等杂质,介质的流态为分层流和冲击流[11],采用多相流混合模型,流体的控制方程为:

(1)连续方程为:

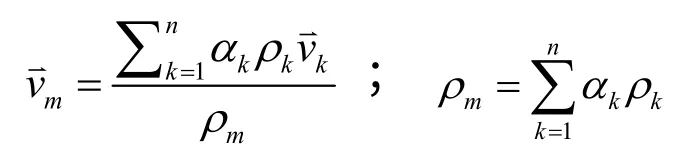

其中:

ρm—混合密度;

αk—第k 相的体积分数;

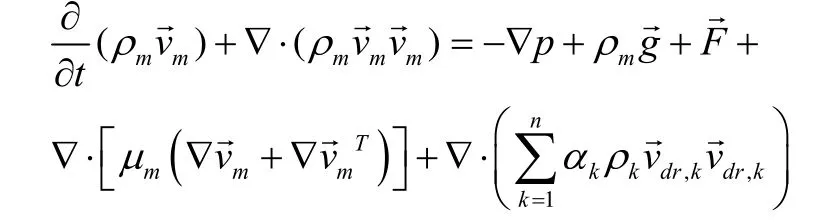

(2)动量方程为:

其中:

式中: n—相数;

μm—混合粘性;

(3)能量方程为:

式中:keff—有效热传导率。

公式右边的第一项是由于传导造成的能量传递。

SE包含了所有的体积热源。

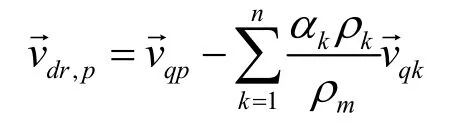

(4)相对速度和漂移速度:

公式为:

式中: dp—第二相颗粒(或液滴或气泡)的直径,

曳力函数 fdrag公式为:

(5)第二相的体积分数方程:

从第二相p 的连续方程,可以得到第二相p 的体积分数方程为:

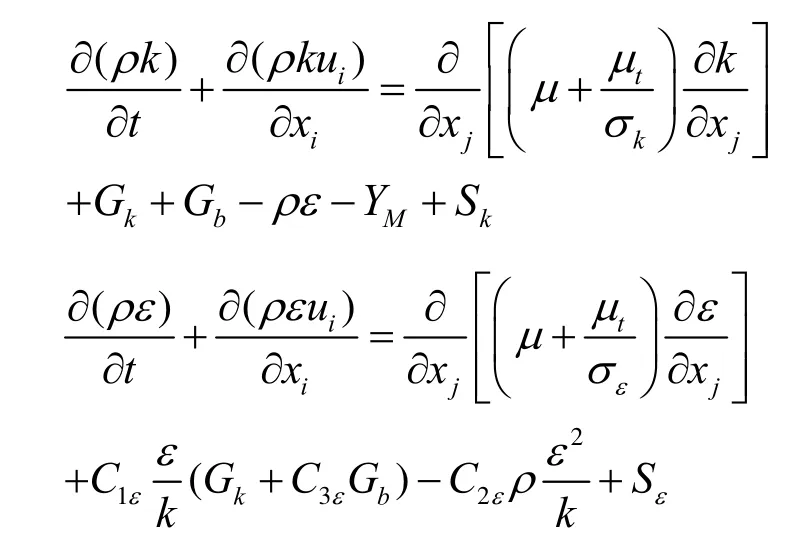

(6)湍流模型的微分方程:

式中:Gk—由于平均速度梯度引起的湍动能产生;

Gb—由于浮力引起的湍动能产生;

YM—可压缩湍流脉动膨胀对总的耗散率的影响。

1.2 模拟实例

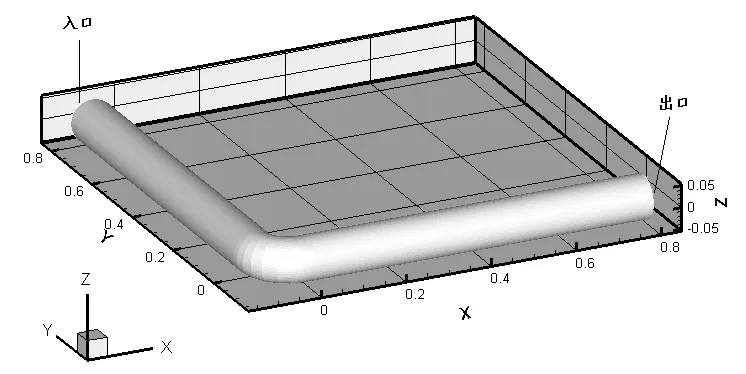

根据甘振维[12]提供的凝析气田管道实际的运行数据,我们挑选了一组腐蚀最严重的工况进行三维数值计算,模拟的管道公称直径DN100,弯管的曲率半径为 1.5DN,管道水平放置,重力向下,弯管两端有长度为0.8 m 的直管段。

弯管的模型图如图 1,先对模型进行边界层网格划分,然后对弯管进行六面体网格划分,对于弯管弯曲部位进行局部网格加密,以提高解的收敛性。入口采用速度入口条件:液相流速0.167 m/s,气相流速3.565 m/s,含液率2.2%;出口为压力出口,压力为环境压力。运用有限元法来解上述封闭的非线性偏微分方程组。

图1 弯管模型图Fig. 1 Diagram of bend model

2 结果分析

在凝析气田里,弯管特别容易发生腐蚀,导致弯管泄漏,引发事故,这主要是由于弯管的结构不同,导致流体力学参数发生变化,引起腐蚀形成的。下面具体分析弯管内流体力学因素的变化规律。

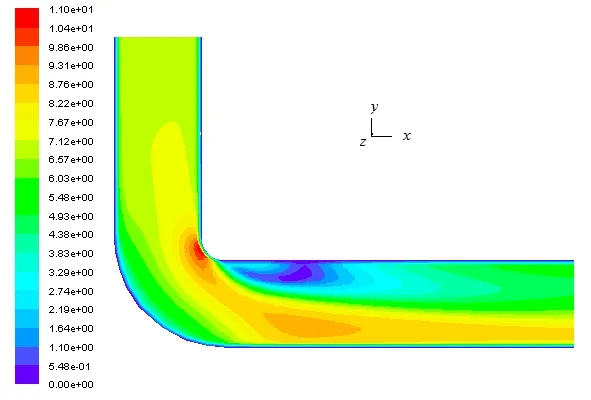

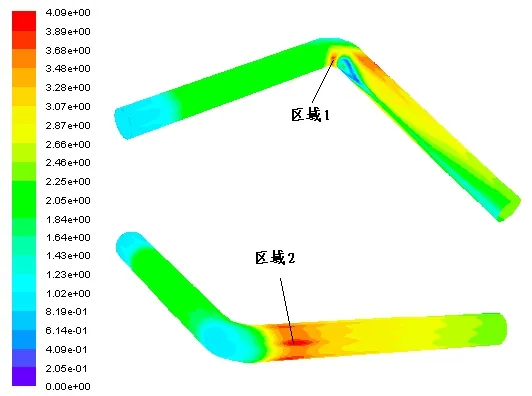

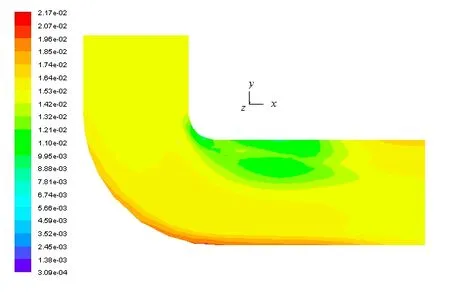

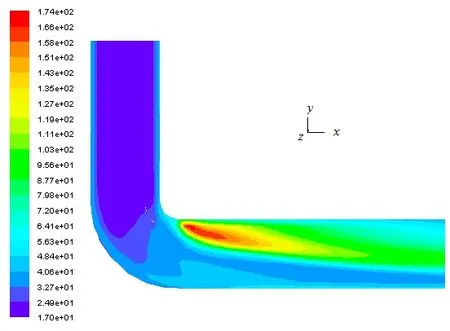

图2 是弯管内z=0 界面弯头处的流速分布云图局部放大图,由图可知,在弯头处流速的分布非常不均匀,在弯管内侧和弯头出口0.1 m 处,流速比其它区域大。形成这一形态的主要原因是由于弯头结构的改变,导致流通通道变小,导致内侧速度加快。由于流体本身的粘性,必然要在管壁处形成流体边界层,流速变大后,将导致管壁处速度梯度变大,从而引起管壁上的剪切应力变大,所以出现了图3 中最大剪切应力区域,这些区域的剪切应力比其它部位的剪切应力大,容易导致弯管壁面不能形成金属保护膜,加速管壁金属氧化物的脱落,从而加快了管壁的减薄,管道发生穿孔腐蚀的几率大。在安全检测的过程中,此区域要重点的监测。

图2 z=0 界面流速分布云图Fig.2 Nephogram of velocity in section z=0

图3 管壁剪切应力分布云图Fig.3 Nephogram of wall shear stress

图4 是弯管内z=0 截面液相分布云图,从图中可以看出,液相主要分布在弯管外侧,主要集中在弯管出口段,液相分布率较大时,液相中电解质和管壁接触的机会就大,容易引起管道发生电化学腐蚀,特别是凝析气田管道中含有H2S,CO2和一些其它的强电解质,这些物质溶解在液相介质中,一旦聚集在管壁上,就会形成酸性的环境和加快管壁的腐蚀,使管壁均匀减薄。

图4 z=0 截面含液率分布云图Fig.4 Nephogram of liquid containing rate in section z=0

图5 是弯管内z=0 截面湍动能局部放大云图,由图可知,在弯管内侧出口段,湍动能较大,由图5 可知,此区域主要是气体,虽然气体流速不大,由于湍动能大,气体和管壁接触频繁,给管壁运送了更多的氧气而加速金属表面氧化腐蚀。

图5 z=0 截面湍动能分布云图Fig.5 Nephogram of turbulence intensity in section z=0

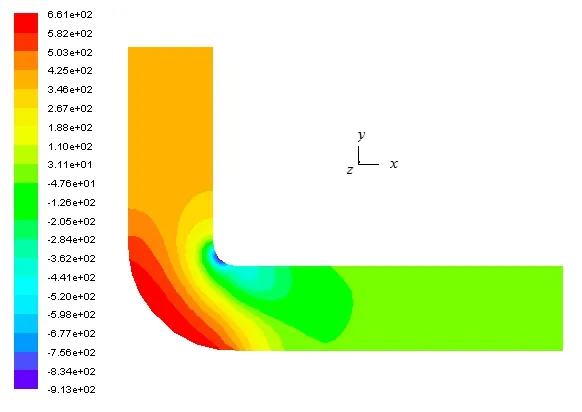

图6 是弯管内z=0 界面弯头处的压强分布云图局部放大图,压强较大的点集中在弯管外侧,高压层影响区域较大,引起高压的主要原因是由于流体的惯性,碰到弯管后将动能装换成静压能。压力升高后,一旦管壁上有缺陷,容易发生穿孔,导致油气泄漏。在弯管内侧,出现了低压区,此区域容易发生气液分离的现象,发生空化腐蚀。

图6 z=0 截面压强分布局部放大云图Fig.6 Nephogram of pressure in section z=0

3 结 论

弯管结构的变化,导致管内流速,液相分布,湍动能,压力动发生了变化,各个流体力学因素的变化,都会加速管壁内某些部位的腐蚀速率,还会导致弯管发生腐蚀的几率变大,所以弯管比直管段更容易发生腐蚀穿孔等事故。雅哈凝析气田和雅克拉凝析气田的管道中,弯管发生事故多也证实了这点。

在油气田管网建设的过程中要尽量减少弯头的数量,对于已经建设的管道,要重点检测管道弯头的腐蚀状况,及时更换新管道。

[1] 付秀勇,许久龙,李军,等.凝析气田集输管道的冲刷腐蚀与防护[J].石油化工腐蚀与防护,2008, 25(2):20-23.

[2] 雍兴跃,丁忆,刘景军,等.流体力学因素对电极反应作用的定量分析[J].腐蚀科学与防护技术, 2003,15(4):204-207.

[3] 偶国富,裘杰,朱祖超等.异径管冲蚀失效的流固耦合数值模拟[J].力学学报2010,42(2):197-203.

[4] 吴信荣,姜秀萍,黄雪松,等. 油田集输管线介质多相流腐蚀数学模型研究[J].石油天然气学报,2006,28(2):139-142.

[5] 代真,段志祥,沈士明.流体力学因素对液固两相流冲刷腐蚀的影响[J].石油化工设备,2006, 35(6):20-23.

[6] 雍兴跃,张稚琴,李栋梁,等.近壁处流体力学参数对流动腐蚀的影响[J].腐蚀科学与防护技术,2011.23(3):245-250.

[7] 张智,施太和,吴优. 井下油管的流动诱导腐蚀数值模拟研究[J].石油钻采工艺,2004,26(6):59-61

[8] 蒋东辉,温艳军,赵建彬,等.牙哈凝析气田腐蚀状况及对策[J].天然气工业,2008,28(10):101-104.

[9] 杨红春,杨小平,杨明忠,等.牙哈凝析气田腐蚀机理及防腐措施研究[J].钻采工艺,2007,30(2):117-119.

[10]叶帆.介质流态对凝析气集输管道的腐蚀影响分析[J].天然气与石油,2009,27(6):22-25.

[11]王德国,何仁洋,董山英.长距离油、气、水混输管道内壁流动腐蚀的研究进展[J].天然气与石油,2002,20(4):24-29

[12]甘振维.凝析气田集输管道内腐蚀分析[J].油气储运,2010,29(1):41-45.