复合式路面反射裂缝形成机理及防治技术

周 勇

(南京市溧水区交通运输局,江苏 南京 211200)

0 前言

沥青混凝土与水泥混凝土复合式路面刚柔相济,兼顾刚性路面和柔性路面的优点,水泥混凝土板提供一个稳定、坚实的基础,沥青混凝土作为表面功能特性优良的磨耗层,这种路面结构形式已经成为长寿路面的一种结构形式。然而,在水泥混凝土板间存在各种形式的裂缝,在荷载作用下,沥青面层在裂缝处容易引起应力集中,产生反射裂缝,水沿着裂缝渗入路面结构体内,导致路面出现各种结构性破坏的病害。因此,路面的反射裂缝一直为道路界的研究热点,本文将在分析反射裂缝产生机理及原因的基础上,对比分析现行几种常用的抗反射裂缝措施,为复合式路面反射裂缝的防治提供一定的参考。

1 反射裂缝产生机理

一般认为,反射裂缝的产生和发展是由于裂缝两端材料移动所造成的,而这些移动又主要是由于温度变化、行驶车辆以及两者的综合作用引起。由温度变化引起的反射裂缝常常称之为温度型反射裂缝,相应地由行车荷载引起地反射裂缝称之为荷载型反射裂缝。研究表明:温度变化引起的水平位移是产生反射裂缝的主要原因。下层路面板产生的水平位移,使沥青加铺层在接缝裂缝处产生较大的拉应力。而沥青混凝土在低温时不易变形当拉应力超过沥青混凝土的抗拉强度时,即出现开裂。

在温度、湿度应力和机轮荷载的综合作用下,裂缝不断向上开展,最后反射到加铺层表面上来。反射裂缝的产生发展由开裂基体旧路原有裂缝在各种荷载应力作用下,进一步在沥青加铺层中的发展通常经历三个阶段:起裂阶段,裂缝由未开裂层中已存在的缺陷引起;稳定扩展阶段,从行车荷载或温度荷载引起的应力集中点开始,向上发展并贯穿整个层厚;破裂阶段,在路表出现裂缝。一般认为,裂缝的产生阶段对应于沥青混合料的疲劳规律,裂缝的扩展阶段对应于断裂力学中的疲劳扩展规律。

2 裂缝扩展模式

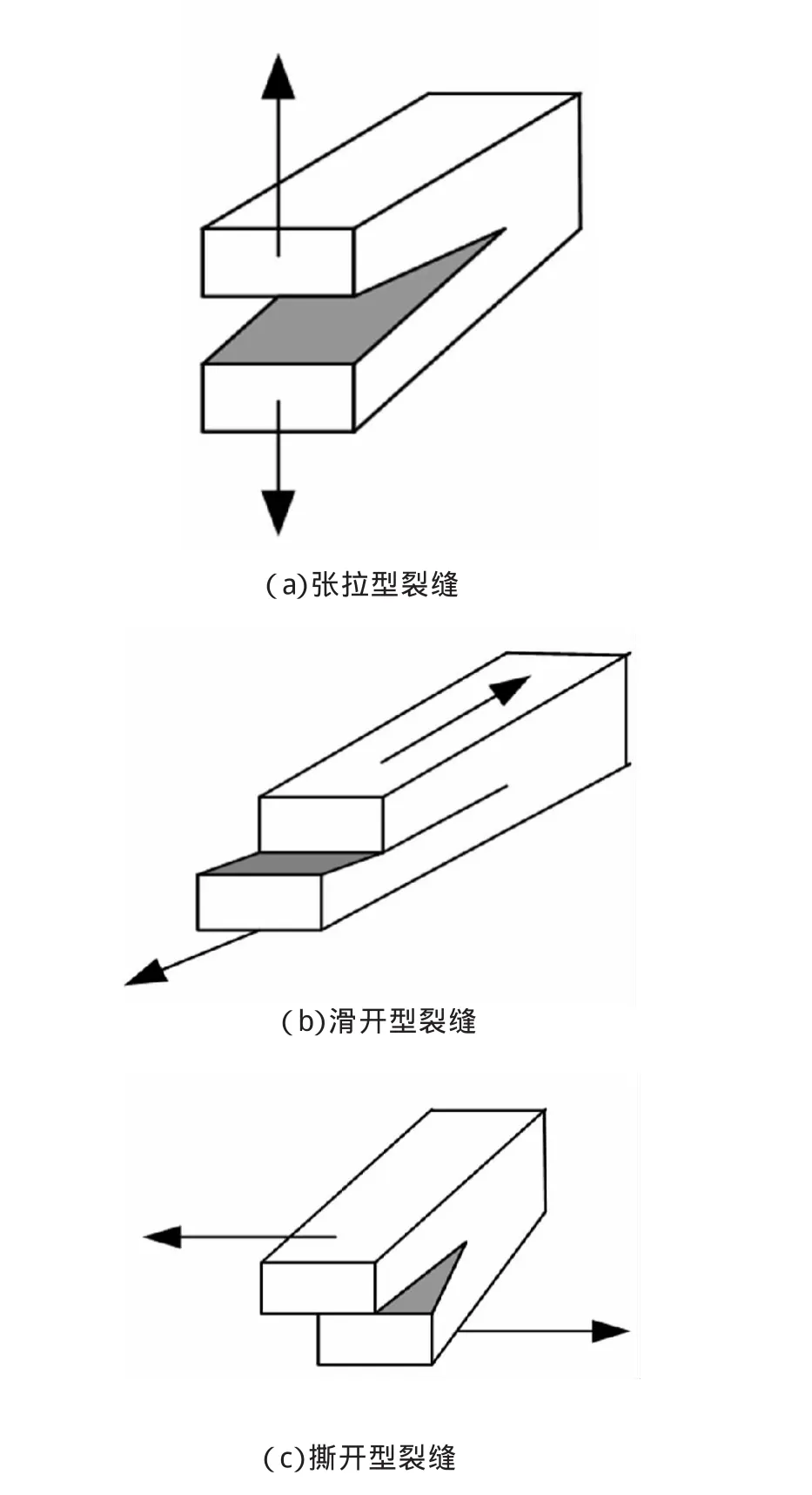

按裂缝的受力特点和位移特点,可以把它们抽象化为三种基本类型[1]:

(1)张拉型裂缝(I型),如图 1(a)所示。正应力σ和裂缝面垂直,在正应力作用下,裂缝尖端处左右两个平面张开而扩展,且裂缝扩展的方向和σ作用方向垂直。这种裂缝扩展模式称为张拉型裂缝,也称为I型裂缝。

(2)滑开型裂缝(II型),如图 1(b)所示。剪应力τ和裂缝表面平行,而且它的作用方向也与裂缝方向垂直,在剪应力作用下裂缝的上下两个平面相对滑移而扩展。这种裂缝扩展模式称为撕开型裂缝,或称为II型裂缝。

(3)撕开型裂缝(III型),如图 1(c)所示。剪应力τ和裂缝表面平行,而且它的作用方向也与裂缝方向平行,在剪应力作用下裂缝的上下两个平面撕裂扩展。这种裂缝扩展模式称为撕开型裂缝,或称为III型裂缝。

实际工程结构往往不仅承受拉伸载荷,还可能承受剪切(面内剪切或离面剪切)与扭转载荷,因此裂缝可能同时承受I型、II型和III型载荷,即出现复合型断裂裂缝。在路面工程中以I型、II型裂缝最常见,同时也是最危险的裂缝形式。

3 反射裂缝形成原因

3.1 荷载作用

图1 裂缝扩展模式

当汽车荷载经过复合式路面水泥板层位的接缝或裂缝时在沥青面层中产生的应力影响如图1所示,可分为3个过程:(1)轴载位于裂缝一侧时,裂缝两侧产生较大的相对位移,在面层中造成较大的剪切应力;(2)轴载位于裂缝顶面时,两板无相对位移或相对位移较小,面层主要承受弯拉应力作用;(3)轴载驶离裂缝时,在面层内产生于第一次方向相反的剪切应力,在整个过程中面层受到两次剪切,一次弯曲,而且是连续的。但是,如果裂缝两端的传和能力良好,或者底基层、路基刚度较大且无脱空,那么上述三个过程区分将不明显。图2显示了汽车荷载行驶经裂缝正上方时,面层底部的应力强度因子变化值。

3.2 温度变化

图2 车辆荷载作用过程中裂缝尖端应力强度因子变化示意图

温度的循环变化被认为是引起反射裂缝的主要原因之一,尤其是在寒冷的季节。冬季气温低,水泥路面产生温缩变形,水泥板与沥青混凝土面层完全粘结,水泥板的温缩变形在沥青面层上的接缝或裂缝处产生拉应力。与此同时,沥青面层材料也会因为低温产生收缩,面层长度有减小的趋势,在接缝或裂缝的正上方,沥青面层的收缩抵制水泥板开裂,这样就会在沥青面层中产生附加应力。附加应力的大小与沥青面层在裂缝或接缝的收缩变形成正比,与沥青混凝土收缩有关的因素有:季节性气温变化大小、面板长度、沥青混凝土的温缩系数。另外,沥青混凝土没有与水泥板粘结在一起的部分因为产生拉应力要产生相对应的应力松弛,就构成了季节性气温变化时沥青混凝土罩面中产生的应力,如果这种应力超过面层混凝土的抗拉强度,沥青混凝土面层就会产生反射裂缝。

3.3 水分

下雨天,水分通过面层的贯穿裂缝渗入路面体内,使得面层与水泥板之间的粘结减弱,同时也使得基层、底基层及土基强度减弱。含水路面在行车荷载的反复作用下,产生冲刷、唧泥现象。裂缝处水泥板下的基层材料被冲走,从而产生空隙或空洞,形成脱空病害,行车荷载经过此处时,在裂缝尖端会产生应力集中,产生很大的弯曲应力和剪应力,加速裂缝的扩展,见图3。

图3 车轮荷载经过脱空板时的应力图示

3 反射裂缝防治措施

国内外关于反射裂缝的防治已经有相关的研究,针对复合式路面的抗反射裂缝措施,主要集中于以下三个方面:

(1)增强沥青面层的抗裂性能

增强沥青面层抗裂性能主要包括两个方面:改善沥青面层材料和增加沥青面层的厚度。改善沥青面层的材料主要是采用改性沥青、或是采用纤维沥青混合料等措施,这种措施在一定程度上可以增强沥青面层抵抗反射裂缝的能力,从而延缓裂缝在沥青面层内的扩展速度。但是从不同环境下的使用情况看来,这种措施并不能有效防治反射裂缝,而且由于采用改性沥青或是纤维混凝土的沥青面层价格昂贵,从经济性的原则上看,“性价比”较低。

通过增加沥青面层厚度以防止基层反射裂缝,国际上通用的结论是需要将沥青面层增加至15~25 cm[2]。增加加铺层厚度,一方面可以减少基层的温度变化,并降低加铺层的拉应力,另一方面可以增加路面结构的弯曲刚度,降低接缝处的弯沉差,减少面层底部的剪切应力。同时,可以延长其疲劳寿命。但是,很多研究表明:沥青面层厚度只能在一定范围内增加时才能明显提高疲劳寿命,当厚度超过这一范围时,再单纯依靠增加沥青面层厚度,防治反射裂缝的效果就不明显了。况且加铺层过厚也不经济,所以简单增加加铺层厚度并不是防治反射裂缝的最佳措施。在其他条件相同的情况下,使用改性沥青作为沥青加铺层结合料,能起到较明显减轻反射裂缝病害的效果,这已经得到道路工作者普遍认同。

(2)设置防裂层

采用夹层体系的基本做法是在界面处铺设一层高劲度的应变吸收层,或一层有一定厚度、低劲度能起到应力吸收作用的薄层。通常夹层体系包含以下三类:级配碎石层、SAMI应力吸收层、土工合成材料。

级配碎石层是将具有一定厚度的优质级配碎石[3]作为上基层,而半刚性材料作为下卧层,这种上柔下刚式的“三明治”式结构在很大程度上能够防止和减少反射裂缝,同时级配碎石基层还能充当具有排水功能的基层。级配碎石层是由特粗式开级配沥青碎石混合料所组成,具有20%~35%的空隙率,它提供了一种散逸运动的方式,能够把交通荷载与环境温度作用下所引起的基层面板产生的运动消散掉。目前国内将级配碎石作为半刚性基层与沥青面层之间的中间层的设计尚不多见,但在美国、澳大利亚以及南非已作为减少沥青路面反射裂缝的措施获得了较多应用,且效果较好。但是与其他方法相比,增加级配碎石层的经济性值得商榷。

SAMI(Stress Absorbing Membrane Interlayer)是一种低弹性模量,高韧性的应力吸收材料。用这种材料铺设的应力吸收层从结构的角度延缓了裂缝尖端的应力集中,因此起到了较为明显的防裂效果。根据断裂力学的理论,如果面层与基层完全失去粘结就可以完全消除由于基层开裂而对沥青面层的应力集中,但是这种方法在现实中是不可能实施的,采用低模量的中间夹层却是可以实现的,中间夹层通常具有较低的弹性模量且能承受很大的应变而不破坏,在路面结构中它能依靠自身的塑性变形来吸收应力,不致把很大的应变传递到面层上。在实际运用中,这种软弱夹层施工有一定难度,而且使用效果褒贬不一。

在半刚性基层顶面设置各种土工合成材料来防治反射裂缝是近年来研究和应用比较多的防裂措施,其中使用最多的是土工织物和玻纤格栅,这两种都是一种单一的夹层。低劲度的土工织物在沥青面层和半刚性基层之间能够起到良好的应力吸收作用,而且随着土工织物模量的降低,效果越明显。国内外研究和应用的结果表明,低劲度土工织物作为应力吸收层有着比较好的效果,相比SAMI有着良好的经济性,并且易于施工。玻纤格栅是一种高劲度的土工合成材料,将其设置在沥青面层和半刚性基层之间起到了应变吸收的作用。玻纤格栅在限制基层运动的同时也为沥青面层提供了强度,玻纤格栅的使用效果随着其模量的增加而越明显。在各类防裂措施中,在面层和基层之间铺设一层夹层是一种有效而广泛使用的防裂措施,并且具有较高的经济性。

(3)板底脱空压浆

复合式路面结构型式在水泥混凝土路面改造中应用最为广泛,然后,旧水泥路面的病害必然导致反射裂缝加速发展,特别是水泥混凝土的板底脱空病害,目前,针对该类病害应用最多的改善措施是高压注浆。

水泥混凝土路面板底脱空压浆处置技术,是一种针对路面板的脱空而提出的修复板底密贴,确保板底均匀支撑的技术措施,其主要作用是:通过压浆处理,可以填充板底脱空,恢复密贴,改善水泥板的支撑状况,减小水泥板间在受力状态下的位移差,增强复合路面的抗反射裂缝效果。旧水泥混凝土路面在压浆处理后,由于压浆材料本身稳定性好,强度大,加上浆体的流动性能好,在高压作用下,有较强的渗透力,可以完全改善板底脱空现象,减少断板和板间弯沉差,提高复合式路面的抗反射裂缝效果。

4 结语

在车辆荷载和环境的作用下,水泥混凝土+沥青混凝土复合式路面的反射裂缝是不可避免的。在复合路面的设计与施工过程中,可以通过适当增加沥青混凝土面层厚度、采用密级配感温性能好的沥青混合料以及在水泥板与沥青面层间设置抗裂层等措施延缓反射裂缝扩展速度。与此同时,应该尽量做好路面的防水措施,避免雨水渗入路面体内,导致水泥板底脱空,加速反射裂缝的发展。

[1]黄维扬.工程断裂力学[M].北京:航空工业出版社,1992.

[2]刘先森.水泥混凝土加铺沥青罩面预防或延缓反射裂缝技术探讨[J].广东公路交通,2002(4):40-43.

[3]李淑明,蔡喜棉,许志鸿.防止反射裂缝的沥青加铺层设计方法[J].华东公路,2001,131(4):3-6.