检具目视测量

文/方银胜,杨贤军,郑春应,王克文・奇瑞汽车股份有限公司

检具目视测量

文/方银胜,杨贤军,郑春应,王克文・奇瑞汽车股份有限公司

检具上各测量部件的精度直接影响到被检测产品的控制精度,目前国内大部分汽车车身冲压件生产过程中,首先使用检具来检测零件是否合格,确认合格后才投入批量生产,因此保证检具各测量部件的高精度是检具用来检测零件判定的前提。

汽车制造过程中常会遇到因产品质量提升或新产品开发需求,要在零件上增加孔或对已有孔位置进行更改,这时变化的部分需要通过检具检测来判定是否合格,若不符合则需继续整改。由于目视测量孔采用直接或间接在检具本体上划线,具有制造工艺简单、周期短、成本低,耐使用等特点,因此目视测量孔在检具工艺中得到广泛应用。但是,目视测量三坐标检测校准时无法自动生成测量点的位置偏差,目视测量部分的精度在检具本体校准报告中也无体现,进而造成目视划线部分判定存在分歧,不能有效地指导产品改进,因此有必要对目视测量精度控制进行更深一步研究探讨。

亚克力目视测量

亚克力目视测量,即在检具本体上粘贴1mm厚的亚克力划线贴片(图1),这种结构曾被广泛用在孔径φ≤16mm的检具上,制造过程通常可以分成以下5个步骤,见图2。

⑴检具放到三坐标测量平台上建立基准。

⑵在零件数模上找到目视孔坐标信息,并对目视孔进行偏置,有检具数模的除外。

⑶将划线机指针缓慢移动到亚克力理论值位置。

⑷调整对准亚克力中心点(亚克力尺寸型号已另加工到位),中心线对齐检具百位线,再用胶水进行粘贴固定。

⑸粘贴固定后,再找目视中心点与理论数值进行比较。如果超差则重新粘贴,直到在检测要求的公差范围内,如图3所示,A后纵梁本体目视孔位校准偏差较大,需重新粘贴。

图1 1mm划线目视贴片示意图

图2 亚克力目视测量

图3 A后纵梁本体螺母安装孔校准偏差2mm需重新粘贴

图4 3mm检具本体划线示意图

图5 检具本体划线目视测量

检具本体划线目视测量

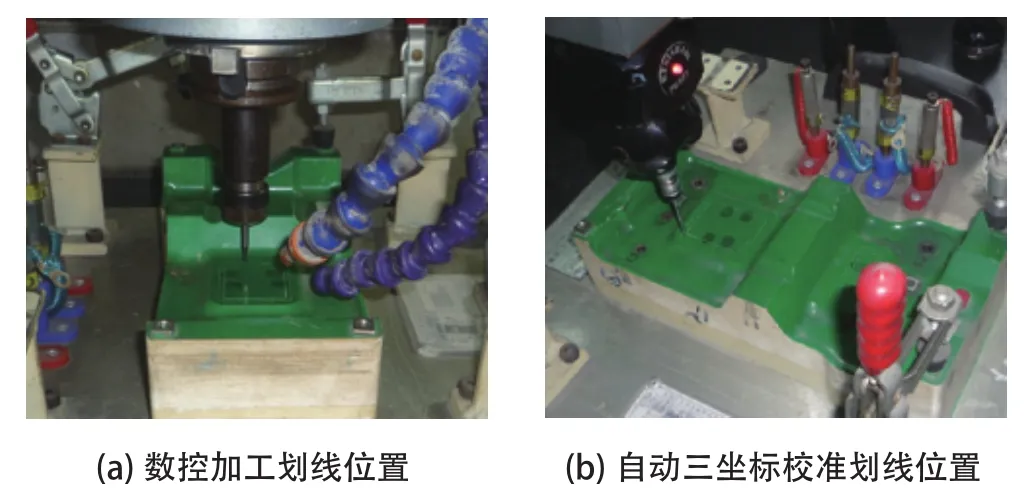

检具本体划线目视测量,即针对非平面孔、异形孔或长度大于16mm的孔,采用直接在检具本体上直接加工深度约0.3mm的浅槽线来检测,制造过程可以分成以下2个步骤,见图5。

⑴数控机加工检具本体划线位置。

⑵三坐标校准测量划线位置,如果划线位置存在偏移超差需要重新数控加工后再进行三坐标校准至合格。

三坐标精度校准并输出图形

三坐标精度校准,输出图形报告,具体步骤见图6。

⑴检具放到三坐标测量平台上建立基准。

⑵在零件数模上找到目视孔坐标信息。

⑶三坐标感应触头调整至检具实物中心位置。

⑷查看三坐标数值显示窗口读出并记录坐标信息。

⑸纪录整理测量数据,确认实际位置是否在公差范围之内,超出公差为不合格需要重新维修。

⑹形成图形报告。

图6 三坐标精度校准并输出图形

目视测量注意事项

目视测量注意事项,包括以下4方面:

⑴要求被测量零件放入或拿出时不和划线处发生干涉,否则会造成划线部位异常磨损,影响正常使用;

⑵划线检测处需要时常清擦维护,去除油污灰尘等落入划线内影响测量效果;

⑶目视划线孔,位置三坐标不能自动校准孔位置,且手工调整校准存在人为目视判定误差,因此目视测量孔不适合安装、定位等要求位置精度较高的孔检测;

⑷目视(划线)孔,三坐标测量不能直接输出图形报告,无法精确定量指导零件孔位改进。

结束语

自主品牌的整车产品利润很少,如果不在研发投入上降低成本,则国内主机厂的长期发展及竞争力将受到限制。检具作为汽车车身质量控制的重要手段,可以用来产品特性检查、特性线检查、功能孔检查、装配过程易于产生较大变形的区域检测、用于样车组装、生产前期功能匹配检测,另外检具测量方便快捷、直观、成本相对较低,对操作者要求不高等特点,国内汽车制造企业绝大多数质量控制有均以检具为主,因此深入探索利用好目视(划线)测量工艺,对于降低检具成本乃至整车研发成本控制都起着重要的作用。