中厚板凸柱成形影响因素研究

文/王伟,边翊,谢谈,翟月雯,钟志平・北京机电研究所

中厚板凸柱成形影响因素研究

文/王伟,边翊,谢谈,翟月雯,钟志平・北京机电研究所

作者:王伟

用基于AFDEX数值模拟的正交试验分析法,研究板材冲锻成形中具有代表性的中厚板凸柱成形,并找出影响厚板凸柱成形过程中影响成形力大小的主要因素。

随着制造技术的日益进步,产品对零部件的整体力学性能和尺寸精度要求越来越高,金属塑性成形领域朝着高精度、近净成形的技术方向发展。对于板料成形而言,有时会在工件的不同位置有不同的厚度要求,为了提高成形精度实现近净成形,采用板料冲压与冷锻相结合的复合塑性成形工艺非常有效,这种技术是近年来提出的一种板材零件成形方法,称为板材冲锻成形技术,其特点是板材冲压成形不但完成了板材零件的成形,同时还兼有局部结构的体积成形,如局部凸柱、凸台、凸筋等结构的成形。

中厚板凸柱成形有限元模型的建立

中厚板凸柱成形属于体积变形,弹性变形相对体积变形很小可忽略,所以采用刚塑性模型进行有限元计算。几何模型的建立是有限元模拟的基础,有限元建模过程是为了满足有限元求解的要求而对实际模型的合理处理,通常要对实际模型进行一定的简化。中厚板凸柱成形又属于冷成形,通常在常温下进行,在建立有限元模型时,可作如下简化:⑴坯料设计为圆形,直径φ为80mm,将成形过程简化为轴对称成形,取1/24进行建模;⑵视板料为弹塑性体,假设凸模、凹模为刚体,忽略模具变形和温度变化对成形的影响。在成形过程中,坯料与模具间的接触压力很大,坯料的表面层粘着在模具壁面上,所以采用塑性剪切摩擦模型。中厚板凸柱成形的尺寸示意图及有限元模拟模型如图1所示。

图1 中厚板凸柱成形

中厚板凸柱成形正交试验方案

影响板料局部凸柱成形力的因素有很多,对于成形力的分析必须借助合理的科学方法进行。正交试验分析法是一种优良的试验设计方法,是指用正交表合理地安排试验,利用数理统计的原理科学地分析试验结果,处理多因素试验的科学方法,其理论基础是拉丁方理论和群论。正交试验方法可以通过代表性很强的少数试验,了解各个因素对试验指标的影响情况,确定影响因素的主次顺序,找出较好的生产条件或最佳参数组合。本文将数值模拟与正交试验法有效结合,应用于中厚板凸柱成形力的影响因素分析。

正交试验的指标是凸柱成形高度为8mm时的成形力,材料选用退火态10号钢。为控制试验成本,在利用正交表构建正交试验之前,先对影响因素进行分区,对不适当的因素进行剔除,使最合适的因素保留在正交试验的配置中。通过筛选,本文取板料厚度H、凸柱直径d、凸模圆角半径R、摩擦因子m和变形速度v作为正交试验的试验因子。选用L16(45)正交表安排试验,每个因子取4个水平,具体因子水平安排如表1所示。正交试验表如表2所示。

■ 表1 因子水平表

有限元模拟结果分析

以正交试验第3组试验为例,其中板料厚度H为8mm,凸柱直径d为16mm,凸模圆角半径R为4mm,摩擦因子m取0.3,变形速度v取10mm/s,对中厚板凸柱成形有限元模拟结果进行分析。

应力应变场分析

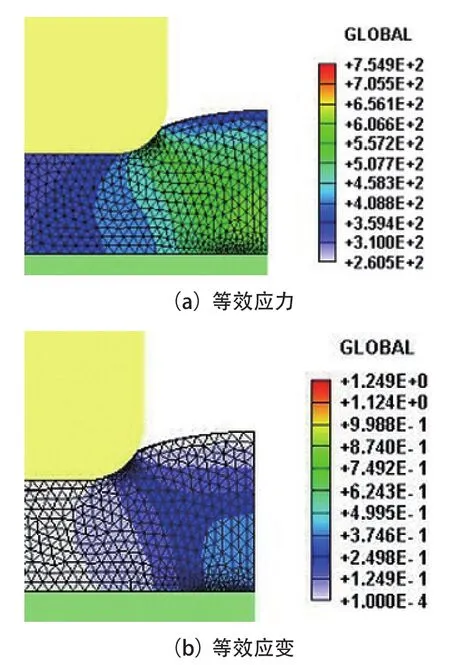

凸模行程为总行程33.7%时的等效应力与等效应变,见图2。如图2a所示,在凸模下行过程中,主要的受力区为凸模圆孔下部,且凸柱底部和凸模圆角处等效应力较大。如图2b所示,材料变形区为凸柱底部区域。

■ 表2 正交试验表

图2 凸模行程为总行程33.7%时

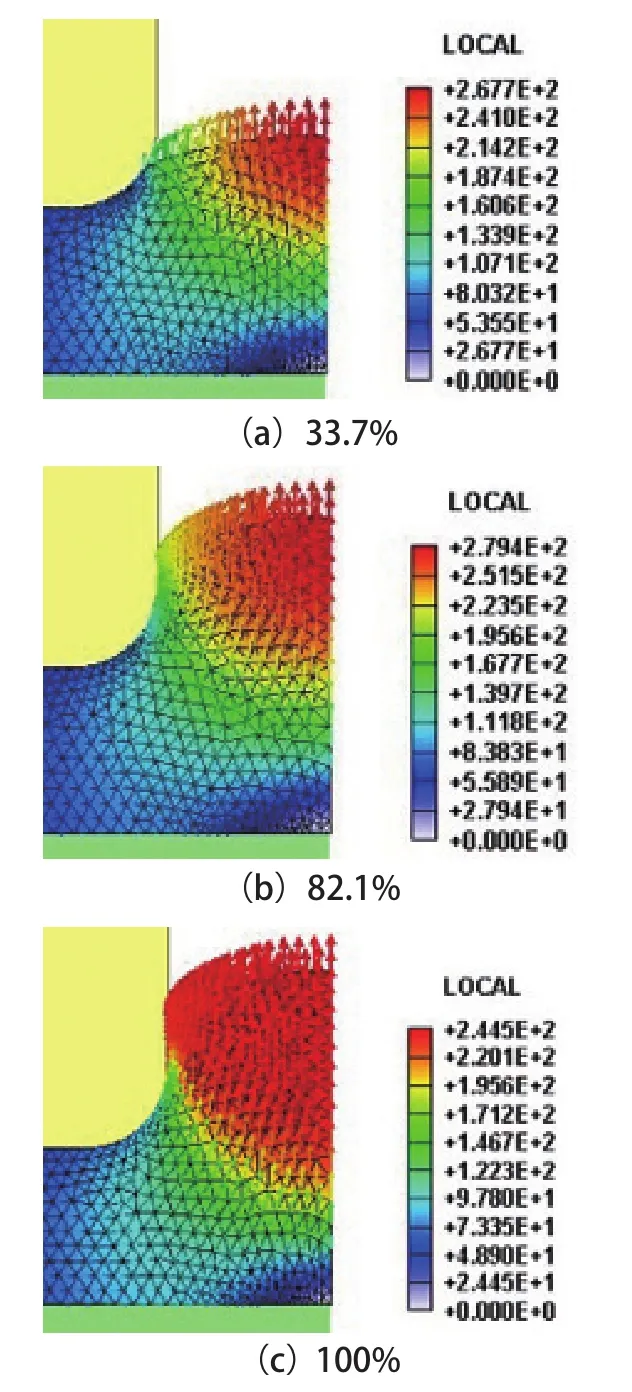

凸模行程为总行程82.1%时的等效应力与等效应变,见图3。如图3a所示,材料的主要受力区集中在凸柱周围,所受的等效应力范围与数值明显比行程为33.7%时大。如图3b所示,变形区由凸柱底部区域扩大到凸柱区。

图3 凸模行程为总行程82.1%时

材料最终成形阶段的等效应力与等效应变,见图4。如图4a所示,整个成形过程的主要受力区都是在凸柱底部及凸柱区,凸柱区以外的材料受到的力相对较小。由图4b可知,凸柱顶部与凸柱区以外的材料等效应变非常小。在整个成形过程中,材料的主要变形区是凸柱底部区域。

图4 凸模行程为总行程100%时

综上,在整个成形过程中,等效应力及等效应变最大的区域为凸柱底部区域,其次是凸模圆角处。因此在设计模具时,应适当的增加凸模圆角半径,减小聚料阻力,同时可以减小凸柱根部的应力集中。

速度场分析

凸模行程分别为总行程33.7%、82.1%和100%时的速度场如图5所示。凸柱顶部材料流动速度较快,沿着凸柱环形区向下,材料的流动速度逐渐变小。凸柱内部区域的材料流动速度则是沿Z轴向上逐渐增大,速度最大的区域为凸柱顶部,形成凸柱顶部鼓起。速度较大的原因是,该部分材料受到的阻力最小。随着凸模的行程越来越大,速度较大的区域有逐渐扩大的趋势。另外,凸柱底部与凹模表面之间区域材料的速度接近零,而随着凸模行程的增大,该区域面积逐渐减小。由以上分析可知,在成形过程中,凸柱顶部区域的材料流动速度最大,形成顶部鼓起,若要改善凸柱顶部鼓起,可以在凸柱顶部施加阻力,即背压力。

图5 凸模行程分别为总行程不同百分比时的速度场

载荷-行程曲线

行程-载荷曲线情况如图6所示,凸模接触工件开始下压,由于材料加工硬化,载荷急剧上升。随着凸模稳定下压,载荷上升缓慢。

图6 载荷-行程曲线

正交试验结果分析

正交试验原始数据

对于成形力影响因素的分析,选取凸柱成形高度为8mm时的成形力作为正交试验指标。在完成表2的全部16组试验后,分别得到凸柱成形高度为8mm时的成形力L,即正交试验的原始数据,如表3所示。

■ 表3 正交试验原始数据

极差分析

极差是表示数据离散程度的统计指标,是一组数据中最大值与最小值之间的差值。极差大小反映了该列所排因素选取不同的水平变动对指标的影响大小。极差值越大,说明该因素对试验结果值影响越大,该因素越重要。极差计算公式为:RA=max(T1A/4,T2A/4,T3A/4,T4A/4)-min(T1A/4,T2A/4,T3A/4,T4A/4)。其中,T1A、T2A、T3A、T4A分别为因子A不同水平的水平和。极差计算结果如表4所示。

■ 表4 极差计算结果

■ 表5 方差分析表

由极差计算结果,可以得出的结论是凸柱直径d极差为258.75、摩擦因子m极差为129.50是影响成形力大小的主要因素。其次,板料厚度H极差为54.75,变形速度v极差为25.75,凸模圆角半径R极差为26.00,对成形力的影响相对较小。

方差分析

通过方差分析,能够判定出试验结果的差异是因为因素水平不同引起的还是因为误差引起的,并且能够估计试验误差的大小。根据表3中正交试验的原始数据,计算偏差平方和及自由度,构造F值,进行方差分析。总偏差平方和为SSr、各因素的偏差平方和为SSj、各误差的偏差平方和为SSe,总自由度为dfT,各因素的自由度为dfj,各误差的自由度为dfe,并且各因素的均方设为Vj、各误差的均方设为Ve,其中Vj=SSj/dfj,Ve=SSe/dfe。

构造Fj值,Fj=Vj/Ve。当Fj大于临界值Fa时,认为此因素对试验有显著影响。根据以上公式计算偏差平方和、自由度、构造Fj值,列出方差分析表,如表5所示。凸柱直径d(Fj>>F0.05)和摩擦因子m(Fj>>F0.05)对中厚板凸柱成形力有显著的影响,其改变能够引起成形力的明显变化。变形速度V(Fj<<F0.05)、板料厚度H(Fj<<F0.05)和凸模圆角半径R(Fj<<F0.05)无显著影响。

结束语

本文采用正交试验法,对中厚板凸柱成形进行数值模拟。通过对有限元模拟结果进行分析以及对正交试验数据进行极差和方差分析,得出以下结论。

⑴中厚板凸柱成形过程中,等效应力及等效应变最大的区域为凸柱底部区域,其次是凸模圆角处。因此在设计模具时,应适当的增加凸模圆角半径,减小聚料阻力,同时可以减小凸柱根部的应力集中。

⑵中厚板凸柱成形过程中,凸柱顶部区域的材料流动速度最大,形成顶部鼓起,若要改善凸柱顶部鼓起,可以在凸柱顶部施加阻力,即背压力。

⑶在影响板料局部凸柱成形的诸因素中,材料类型确定的情况下,对成形力影响最显著的因素依次为摩擦因子和凸柱直径,其次是变形速度、板料厚度和凸模圆角半径。