混合型水性无机富锌涂料的制备及其性能研究

王宇池,张小琴,王永青,韩力挥

(1.中国海洋大学化学化工学院,山东 青岛266100;2.海洋化学理论与工程技术教育部重点实验室,山东 青岛266100)

随着石油战略储备建设的进行,对石油储罐的需求越来越大。但储罐由于本身的钢材结构及所处的外部环境,极易遭到腐蚀,因此,储罐表面防腐涂层的制备也成为一项重要课题。富锌涂料中的颜填料(锌粉)有片状锌粉和球状锌粉之分,其中片状富锌涂料具有优良的屏蔽效果、良好的电化学保护作用、优异的沉淀性以及用量只有球状锌粉的1/3等特点[1,2],被广泛采用。由于制备成本较高[3],限制了其进一步推广应用。

向片状锌粉中添加一定比例的球状锌粉可以制备高性能的混合型水性无机富锌涂料,由于涂膜是由基液包裹的锌粉通过基液之间的作用形成的,因此,涂膜中的锌粉含量高低直接影响到涂膜的防腐性能。

目前,国内还未见向片状锌粉中添加球状锌粉制备涂料的研究报道。所以,探究片状富锌涂料中球状锌粉的比例对涂料性能的影响、制备性能优良的混合型水性无机富锌防腐涂料具有重大意义。

1 锌粉在涂层中的排列情况

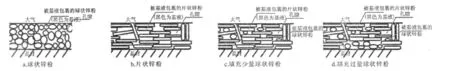

涂料中的颜填料在涂层中的排列比较复杂。片状锌粉和球状锌粉在涂层中的排列情况如图1所示。

图1 锌粉在涂层中的排列Fig.1 Arrangement of zinc powder in coating

由图1a、b可以看出,在涂层中,球状锌粉和片状锌粉均被基液包裹着,通过基液间的相互作用来保证涂膜的完整性和良好的防腐性能。球状锌粉在涂层中排列复杂、孔隙较大,而片状锌粉在涂层中层层排列、孔隙较小,使得空气中的水分、氧气和二氧化碳等气体难以进入涂层,具有更好的屏蔽效果。

由图1c、d可以看出,当少量的球状锌粉添加到片状锌粉涂层中后,涂层中的孔隙被球状锌粉填满,涂层的密闭性更加突出,防腐性能更加优良;但当添加的球状锌粉过量时,球状锌粉会替代层层结构中的片状锌粉,导致涂膜的孔隙加大,涂膜的密闭性变差,反而破坏涂层的防腐结构。

2 实验分组情况

为探讨片状锌粉、球状锌粉对涂层阴极保护作用的影响,设计几组不同配比的富锌涂料(表1)进行涂膜划痕和未划痕实验,以筛选最优配比的混合型水性无机富锌涂料。

表1 不同配比的富锌涂料/%Tab.1 Zinc-rich coating with different ratios/%

3 片状锌粉含量对阴极保护作用的影响

涂料涂到金属表面后,涂料中的颜填料与金属之间形成一种导电性强、附着力好的锌铁络合物。日积月累,空气中的水分会渗入涂膜,使锌和铁组成化学电池,由于锌比较活泼,故锌失去电子而铁得到电子。根据电化学理论,电位较负的阳极始终受到腐蚀[4],因此钢铁得到了阴极保护。

为探究片状锌粉含量对阴极保护作用的影响,分别取4组富锌涂料 A、D、F、G,在3.5%NaCl溶液中进行涂膜划伤实验,考察其腐蚀电位随时间的变化,结果见图2。

图2 富锌涂料(A、D、F、G)在未划痕(a)和划痕(b)情况下的腐蚀电位变化Fig.2 Potential change of the zinc-rich coatings(A,D,F,G)without scratch(a)and with scratch(b)

由图2a可以看出,富锌涂料A、D、F、G在未划痕情况下的腐蚀电位随着时间的延长,变化基本相同:0~50h,腐蚀电位逐渐升高,形成锌铁络合物;50~125h,锌铁络合物形成后,腐蚀电位逐渐下降;125h后,腐蚀电位又逐渐升高,趋向锌的标准电极电位-770mV(失去阴极保护作用);所用时间分别为涂料A 375h、涂料D 325h、涂料F 275h、涂料 G 225h。

由图2b可以看出,在试件发生划痕后,由于断面的形成,0~50h,腐蚀电位逐渐升高,涂膜逐渐失去阴极保护作用;50~150h,涂膜发生自修补作用,腐蚀电位逐渐降至锌的标准电极电位之下,涂膜重新发挥阴极保护作用;但一段时间后,涂膜的阴极保护作用又逐渐消失;所用时间分别为涂料A 375h、涂料D 275h、涂料F 25h、涂料G<25h。由此可知,当片状锌粉含量为40%(涂料A)时,其阴极保护作用时间最长;当片状锌粉含量超过50%(涂料F、G)时,涂膜自修补作用很难发生,划伤后就失去了阴极保护作用。

综合来看,涂料A无论是划痕还是未划痕,其阴极保护作用最强;而涂料F、G由于片状锌粉含量过高,虽然存在一定的阴极保护作用,但是划伤后阴极保护作用基本消失,说明并非片状锌粉含量越高涂料的防腐蚀性能就越好,涂料的应用环境以及各自的配套情况决定了存在最佳锌粉含量。针对本实验环境和配套设施,在片状锌粉含量为40%~45%时,实验可以顺利进行,涂层的防腐蚀性能也比较优异。

4 相同片状锌粉含量下,球状锌粉含量对阴极保护作用的影响

为探究相同片状锌粉含量下,球状锌粉含量对混合型水性无机富锌涂料阴极保护作用的影响,分别取3组富锌涂料A、B、C,在3.5%NaCl溶液中进行涂膜划伤实验,考察其腐蚀电位随时间的变化,结果见图3。

由图3a可以看出,在片状锌粉含量为40%的涂料中加入5%、10%的球状锌粉(涂料B、C)后,未划痕情况下的腐蚀电位趋势基本相同:0~50h,腐蚀电位逐渐升高,形成锌铁络合物;50~125h,锌铁络合物形成后,腐蚀电位逐渐下降;125h后,腐蚀电位又逐渐升高,趋向锌的标准电极电位-770mV(失去阴极保护作用);所用时间分别为涂料A 375h、涂料B 350h、涂料C 300h。由此可见,加入球状锌粉的同时,涂层中总锌粉含量相应增加,涂层的防腐蚀性也会发生改变。

图3 富锌涂料(A、B、C)在未划痕(a)和划痕(b)情况下的腐蚀电位变化Fig.3 Potential change of the zinc-rich coatings(A,B,C)without scratch(a)and with scratch(b)

由图3b可以看出,在试件发生划痕后,其腐蚀电位变化也有一定的规律性:涂料A、B在0~50h腐蚀电位逐渐升高,而涂料C在0~75h腐蚀电位逐渐升高,在100h即恢复其阴极保护作用,而涂料A、B的阴极保护作用恢复时间分别为150h、125h。这是由于,球状锌粉比片状锌粉的自修复作用更迅速,涂料C中球状锌粉的含量更多,因此其自修复作用更快。随着时间的推移,阴极保护作用也逐渐消失,所用时间分别为涂料 A 375h、涂料B 350h、涂料C 375h。表明,加入球状锌粉后可以加快涂层的自修复作用并延长阴极保护时间。

综合来看,片状富锌涂料中加入球状锌粉后,其锌粉含量增加了,由于球状锌粉添加到了层层排列的片状锌粉的接触点,使其更加致密,密闭性和阴极保护效果更强。由于球状锌粉的比表面积大,在划伤后,其自修复作用更迅速,形成的“白锈”即氧化膜更加致密,阴极保护作用更强。

5 一定总锌粉含量下,片状锌粉与球状锌粉的配比对阴极保护作用的影响

为了探究一定总锌粉含量下,球状锌粉与片状锌粉的配比对阴极保护作用的影响,分别取3组富锌涂料C、E、F,在3.5%NaCl溶液中进行涂膜划伤实验,考察其腐蚀电位随时间的变化,结果见图4。

图4 富锌涂料(C、E、F)在未划痕(a)和划痕(b)情况下的腐蚀电位变化Fig.4 Potential change of the zinc-rich coatings(C,E,F)without scratch(a)and with scratch(b)

由图4a可以看出,在总锌粉含量均为50%时,未划痕情况下的腐蚀电位差距不大,其变化趋势也相同:0~50h,腐蚀电位逐渐升高,形成锌铁络合物;50~125h,锌铁络合物形成后,腐蚀电位逐渐下降;125h后,腐蚀电位逐渐升高,趋向锌的标准电极电位-770 mV(失去阴极保护作用);所用时间分别为涂料C 300h、涂料E 300h、涂料F 275h。

由图4b可以看出,在试件发生划痕后,富锌涂料一度失去阴极保护作用,但涂料C在100h即恢复阴极保护作用,涂料E在175h恢复,而涂料F未能恢复阴极保护作用。表明,球状锌粉和片状锌粉的配比对未划痕涂层的腐蚀电位影响不大,但是涂层损伤后,在一定范围内,球状锌粉比例越大,其阴极保护能力越强,涂层的防腐蚀性能越好。

综上所述,片状锌粉含量为40%、球状锌粉含量为10%的混合型水性无机富锌涂料(涂料C)的成膜性好,表面平滑,干燥时间适中,并且具有非常好的阴极保护作用。

6 混合型水性无机富锌涂料的性能测试

6.1 常规性能测试

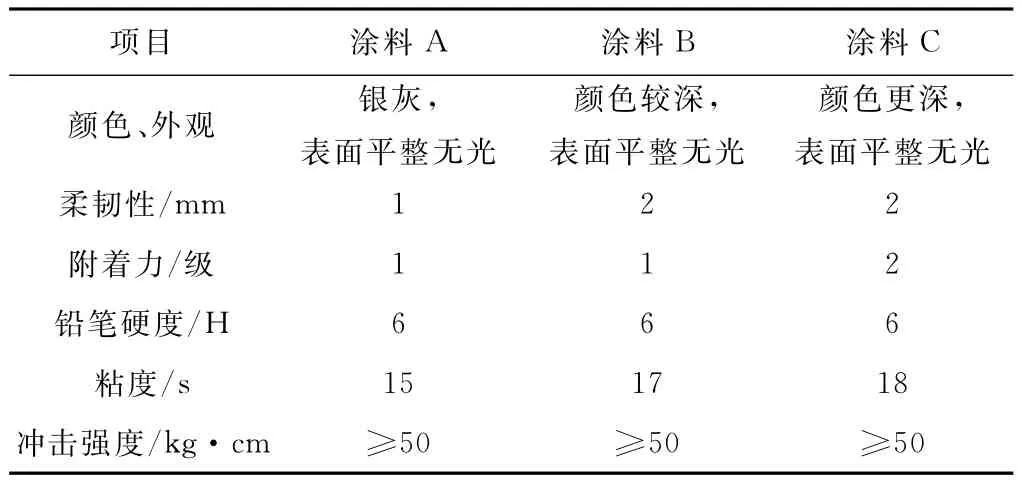

混合型水性无机富锌涂料的常规性能测试主要包括柔韧性测定(GB 1731-93)、附着力测定(GB 1720-79)、铅笔硬度测定(GB 1730-79)、粘度测定(GB 1723-93)、冲击强度测定(GB 1732-93),结果见表2。

表2 不同锌粉含量混合型水性无机富锌涂料的物理性能Tab.2 The physical properties of the hybrid water-borne inorganic zinc-rich coatings with different zinc contents

由表2可以看出,不同锌粉含量的混合型水性无机富锌涂料均具有较优异的物理性能。

6.2 耐酸碱性测试

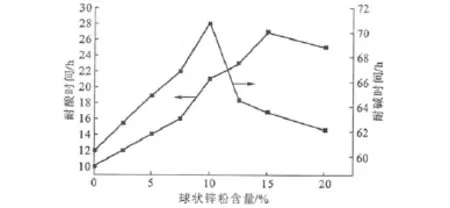

将片状锌粉含量为40%,球状锌粉含量分别为0%、2.5% 、5%、7.5% 、10%、12.5%、15%、20%的混合型富锌涂料制备成试片,进行耐酸碱性实验,结果见图5。

由图5可以看出,向片状锌粉涂料中加入球状锌粉,会使涂膜的耐酸性和耐碱性增强。这是由于,球状锌粉部分填充了片状涂料中层层相叠的孔隙,使得涂料的密闭性能更好;涂层的耐酸性和耐碱性均随球状锌粉含量的增加先增强后减弱,涂膜的耐酸性在球状锌粉含量为15%时最好,为27d,耐碱性在球状锌粉含量为10%时最好,为71d;当涂料中球状锌粉含量过大时,涂膜的孔隙率也变大,外界环境更容易渗入到密闭的涂层中去,涂层的耐酸性和耐碱性均减弱。

图5 不同球状锌粉含量下涂膜的耐酸碱性Fig.5 The acid-resistance and alkali-resistance of the coating films with different spherical zinc contents

3 结论

在片状无机富锌涂料中加入一定比例的球状锌粉,得到混合型水性无机富锌涂料,探究了不同锌粉含量下涂层的阴极保护性能,并通过常规性能测试、耐酸碱性实验对混合型水性无机富锌涂料涂膜进行性能测试。结果表明,在片状富锌涂料中加入一定比例的球状锌粉制得的混合型水性无机富锌涂料涂层的阴极保护性能强、机械性能好,同时也具有更优异的耐酸碱性。混合型水性无机富锌涂料的各种性能均会随着加入片状涂料中球状锌粉含量的不同而改变,研究不同球状锌粉含量下涂层的性能发现:片状锌粉含量为40%、球状锌粉含量为10%时所制备的混合型水性无机富锌涂料性能最优异。

[1]杨振波,杨忠林,郭万生,等.鳞片状富锌涂层耐蚀机理的研究[J].中国涂料,2006,21(1):19-22.

[2]于晓辉,朱晓云,郭忠诚,等.鳞片状锌基环氧富锌重防腐涂料的研制[J].表面技术,2005,34(1):53-55.

[3]金晓鸿,郑添水.鳞片状锌基环氧富锌底漆的研究[J].材料保护,1999,32(4):25-26.

[4]杨立红,刘福春,韩恩厚.纳米氧化锌改性聚氨酯复合涂层的防腐性能[J].材料研究学报,2006,20(4):354-360.