柔性车削中心数控系统中主轴任意定向功能研发

刘艳华,何高清,祖晅,王国峰

(1.安徽职业技术学院机械系,安徽合肥230051;2.合肥工业大学机械工程学院,安徽合肥230009)

近年来汽车行业发展迅猛,制动盘作为盘式制动器的关键部件,有着巨大的市场需求。目前大多数汽车均采用特定规格的制动盘,故尺寸规格不一、产品种类繁多,且生产工艺要求不同。为满足制动盘的多品种大批量生产,能够适应多变的市场需求,急需研发适用于制动盘零件的柔性生产设备。STAR-21ZP柔性车削中心及数控系统[1-2]正是为了满足该需求而研发的,文中介绍的主轴功能是柔性车削中心数控系统的重要组成。

1 STAR-21ZP柔性车削中心简介

STAR-21ZP柔性车削中心如图1所示,它是由两台双刀架立式数控车床配以物流系统组成的一套完整的柔性制造单元[3],形成了一次批量上料自动完成4个工序的连续车削加工。两台双刀架立式车床“背靠背”放置,分别配有上料机构和下料机构,两台双刀架立式车床间配有中间翻转输送机构,完成工件翻转与输送。两台车床分别完成制动盘的正、反面车削加工,物料输送系统完成工件上料、中间翻转输送以及下料的任务。两台双刀架立式数控车床既能独立完成工件单面车削,又要彼此紧密配合。两台双刀架立式车床、上料机构、下料机构和中间翻转输送机构都设计了各自的数控,它们之间通过通信来完成机床间的交流与配合,完成车床控制系统的信息流控制[4]。

图1 STAR-21ZP型柔性车削中心

2 主轴快速任意定向功能的研发

数控系统的主轴控制功能[5-6]包括:S功能,即刀具切削点切削速度的控制功能或者主轴转速控制功能;恒线速度控制功能,即刀具切削点切削速度为恒速的控制功能;切削倍率调整功能,即人工或自动修调切削速度,通过面板上的主轴倍率波段开关在0%~150%之间对预设的主轴速度实现实时修调。柔性车削中心系统对主轴的要求:具有足够的输出功率,尤其是低速切削时电机能够输出较大转矩,避免出现低速爬行现象,根据切削力选择合适功能的主轴电机即可满足此要求;具有较宽的调速范围,以保证加工时选用合理的切削速度,获得最佳车削效果,该车削中心要求主轴转速在1~1 500 r/min之间任意调整;任意方向定向功能,为满足车削中心上料机构能准确把工件放置在主轴三爪卡盘上,或者下料机构能准确把主轴三爪卡盘上的工件取出进行下料,要求主轴在任意方向具有较高精度和快速的准停功能。为满足以上要求,电机选用主轴数字式交流伺服电机,配套伺服驱动器,主轴控制采用闭环控制方式,位置反馈来自与机床主轴直联的编码器信号。伺服驱动器采用速度控制方式 (通过发送周期可变的脉冲来保证主轴速度与位置要求),实时获取编码器反馈信号,能够实现主轴的任意方向准确定位。

2.1 主轴固定定向装置

在数控车床、数控钻床、数控铣床以及镗铣为主的加工中心上,由于特殊加工、自动换刀或者自动上料和下料,要求主轴每次停在一个固定的准确的位置上。所以主轴必须具有准停装置。准停装置分机械式和电气式两种。

(1)机械式主轴定向装置

图2所示机械准停装置[7]的工作原理如下:准停前主轴必须处于停止状态。当接收到主轴准停指令后,主轴电动机低速转动,主轴箱内齿轮换挡使主轴以低速旋转,时间继电器开始动作,并延时4~6 s,保证主轴转稳后接通无触点开关1的电源,当主轴转到图2所示位置即凸轮定位盘3上的感应块2与无触点开关1相接触后发出信号,使主轴电动机停转。另一延时继电器延时0.2~0.4 s后,压力油进入定位液压缸下腔,使定向活塞向左移动,当定向活塞上的定向滚轮5顶入凸轮定位盘的凹槽内时,行程开关LS2发出信号,主轴准停完成。若延时继电器延时1 s后行程开关LS2仍不发信号,说明准停没完成,需使定向活塞6后退,重新准停。当活塞杆向右移到位时,行程开关LSl发出滚轮5退出凸轮定位盘凹槽的信号,此时主轴可启动工作。机械准停装置比较准确可靠,但结构较复杂。

图2 机械式主轴定向装置

(2)电气式主轴定向装置

数控机床根据定向功能也采用电气式主轴定向装置[7],如图3所示,只要数控系统发出指令信号主轴就可以准确地定向。如常用磁力传感器检测定向的工作原理 (如图3所示)是:在主轴上安装一个永久磁铁4与主轴一起旋转,在距离永久磁铁4旋转轨迹外1~2 mm处固定一个磁传感器5,当机床主轴需要定向停止时,数控装置发出主轴停转的指令,主轴电动机3立即降速,使主轴以很低的转速回转,当永久磁铁4对准磁传感器5时,磁传感器发出准停信号,此信号经放大后,由定向电路使电动机准确地停止在规定的周向位置上。这种准停装置机械结构简单,磁体与磁传感器间没有接触摩擦,准停的定位精度可达±1°,能满足一般定向要求,而且定向时间短,可靠性较高。

图3 电气式主轴定向装置

2.2 主轴任意定向装置

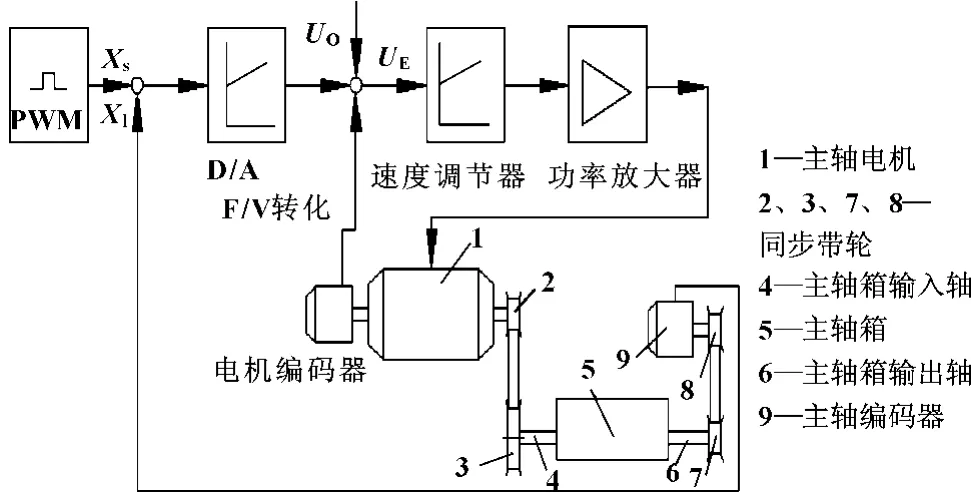

机械准停装置比较准确可靠,但结构较复杂。电气式定向装置机械结构简单,磁体与磁传感器间没有接触摩擦,准停的定位精度可达±1°,能满足一般定向要求,可靠性也较高,但主轴定向位置取决于磁体安装位置,如果定位角度改变需要改变磁体安装位置,而且为了主轴停止时准确,主轴转速不宜过高,这样停止时间过长。而且以上两种方式主轴停止的位置改变需要调整机械结构,故采用主轴任意定向装置 (即:编码器方式[8-9]主轴定向装置),工作原理如图4,主轴电机1通过同步带轮2和3减速,带动主轴箱输入轴4旋转,通过主轴箱5减速,主轴箱输出轴6通过同步带轮7和8传递带动主轴编码器9旋转,同步带轮7和8的减速比为1∶1,编码器信号A相和B相脉冲反馈到主轴控制单元,如图5。

图4 编码器式主轴定向装置

图5 主轴控制单元

数控装置用RS232方式与主轴控制单元通信,从而控制主轴实现S功能和定向功能。定向的角度由数控系统的系统参数任意设定,当数控系统执行主轴停止指令 (M05),数控系统把停止指令M05和定向角度通过串行通信[9-10](RS232)的方式发送给主轴控制单元,控制主轴电机从当前速度迅速降低到主轴定向位置。主轴在启动、停止以及达到高速稳定的过程中,因为存在机械惯性,使主轴电机运行超调。所以,在控制主轴电机的过程中,保证加速度由小变大到达中间速度,再由大变小到达稳定速度,保证主轴机械惯性尽量小,平稳运行,故采用双指数曲线加减速控制主轴电机。该功能由主轴控制单元完成,该单元包括:RS232通信模块、PWM脉冲发送模块、高速计算模块和CPU模块。由MAX232芯片完成电平转换与数控装置的RS232串口通信,实现数控装置对主轴控制单元的监控;CPU模块由STC12C5A60芯片完成,实现数据处理、逻辑运算、编码器A相、B相和Z相的鉴相和计数以及主轴PWM控制;为了控制主轴电机,PWM脉冲发送模块用C8050三极管把CPU发出的PWM脉冲和方向电流放大驱动主轴电机驱动器。主轴控制单元的关键内容就是实现主轴指数曲线升降速控制和主轴任意定向控制。

2.3 主轴升降速曲线数学处理

主轴速度升降控制是主轴调速的重要环节,电机升/降速不合理将会造成电机失步,产生冲击及震荡,影响电机准停及系统精度。目前多采用线性升降速规律或者指数升降速规律,在相同快速性或平稳性的条件下指数升降速规律的稳定性要优于线性升降速规律,为了实现较高精度的主轴准停控制,该系统主轴升降速选用指数升降速规律。指数升降速规律如图6所示:在整个指数升降速过程中,其加速度也是按照指数规律变化的,它由大逐渐变小,在接近目标速度时,趋向于0,这样可保证速度平稳地达到目标速度。指数升降规律函数表达式为:

图6 指数升降速规律图

式中:τ为时间常数,Toe为升速时间,T'oe为减速点时间。

在主轴数字控制过程中,因指数曲线运算复杂,在中断周期无法完成指数算法的运算,因此通常需对指数升降规律函数表达式进行离散化处理:主轴实际速度升降曲线离散为阶梯状的,即主轴由启动转速上升到最高转速,以及由最高转速下降到启动转速这两个过程的时间 (升速时间与降速时间)取一致。主轴转速在500 ms内从2 r/min升速1 500 r/min,以t'(10 ms)为时间间隔对整个升/降速时间进行分段,将 t=t'×i(i=1,2,3,…,n)代入公式 (1)、(3)中,可得到升/降速段内递增的时间点所对应的转速值,经过脉冲周期与转速的换算后可以得到递增的时间点所对应的脉冲周期值。将计算出的脉冲周期值取整后如表1,该数据存放在主轴控制单元的存储区,构成升速脉冲周期表与降速脉冲周期表,在实际的升降速控制过程中,实际速度对应的脉冲周期很有可能不在离散的节点上,采用插值算法[11-12]计算当前速度对应的周期。

表1 脉冲周期插值表

2.4 主轴控制单元对主轴升降速和定向的控制

在主轴控制单元中,主轴升降速控制和定向控制作为定时中断服务子程序,当判断出当前速度与目标速度不一致时就处理该中断事件。主轴定时中断升降速控制过程:先判断升或降速,例如进入升速程序,计算目标速度对应的周期T目标,从脉冲周期插值表中查找插值区获得Ti+1≤T目标≤Ti时,再用插值算法计算出T目标,将之作为PWM目标脉冲周期,按照脉冲周期插值表,逐次从当前周期递减至T目标,加速结束;降速过程同理,不再赘述。

主轴控制如上所述是闭环伺服系统,主轴编码器的A相、B相和Z相信号反馈到主轴控制单元,和PWM脉冲控制进行比较,完成主轴精确的位置和稳定的速度控制。主轴定向的流程图如图7所示,其中代号意义:

S1为主轴从当前速度按照设定升降速曲线和加速度降速直至停止,主轴所旋转的角度和;

α为降速点,主轴按照一定的时间和降速曲线,从该角度旋转到定向角度;

S'为角度和的修正值,考虑到机械惯性,让主轴在低速旋转S'角度,降速中的总旋转角度为S1-S';

ΔS为每个中断周期主轴旋转的角度;

Si为主轴从降速点到当前位置共旋转的角度;

αi为主轴当前角度;

α0为主轴定向的角度。

图7 定向流程图

主轴定向过程:当数控系统发指令M05到主轴控制单元时,主轴根据当前速度和设定的降速曲线计算降速直至停止在定向位置时所需的总角度S1和降速点α角度,并根据机械惯性估算出修正角度S',修正总角度S1,修正角度根据现场多次试验获得。STAR-21ZP型柔性车削中心的两个立式主轴的机械特性不同,前端主轴夹具比后端夹具小很多,试验得知前者取0.5°,后端取5°。当主轴旋转到降低点角度时,主轴开始降速,根据编码器反馈的脉冲计算出上一次中断周期主轴旋转角度,累加为主轴已旋转的角度Si,当Si≥S1时,主轴开始低速寻找定向角度α0,当αi=α0时,主轴停止,主轴定向运行完成。

3 结论

柔性车削系统结构庞大,控制复杂,主轴采用文中所述控制模式,便于实现系统模块化设计,控制可靠,维护方便,适应性强,有利于柔性化制造。STAR-21ZP型柔性车削中心的主轴脉冲当量为0.1°/p,主轴定向的定位精度为±2脉冲当量,完全满足主轴定向的要求;根据工件夹具的不同,为了在工件的上、下料抓取和放置时不产生机械手和夹具的位置干涉,需要改变主轴定向角度,这时只需在数控系统中修改主轴定向角度这一参数即可,数控系统在发出主轴停止指令到主轴控制单元时,告诉主轴控制单元主轴定向的位置,实现柔性车削中心任意角度精确定向的功能。

在柔性车削中心或者现代工艺复合的数控机床中,数控机床主轴还具有主轴C功能,即主轴轴向任意位置控制的功能,该功能的主轴控制模式和前述相同,采用主轴闭环伺服控制系统,位置控制算法和主轴定向基本相同,故在主轴定向软件的基础上修改为主轴C功能控制算法可以较快地实现。

【1】何高清,韩江,祖晅.柔性车削中心系统中独立型PLC模块的研究设计及应用[J].制造业自动化,2011,32(12):73-75.

【2】何高清,韩江,祖晅.STAR-21G型柔性车削中心数控系统的研发与应用[J].组合机床与自动化加工技术,2011(11):68-71.

【3】廖效果.数控技术[M].武汉:湖北科学技术出版社,2000.

【4】柔性制造系统[EB/OL].http://baike.baidu.com/view/71177.htm.

【5】傅桂龙,程筱胜.基于PC的开放式数控系统实现方法[J].机械设计与制造工程,2000(1):45-46.

【6】房书文,张桂香.PC内嵌NC型开放式数控系统软件的研制开发[J].组合机床与自动化加工技术,2005(11):53-55.

【7】机械和电气准停[EB/OL].http://jingpin.hust-snde.com/2010/skjs/kcxx/ch5/se2/zhishi6.html.

【8】编码器准停[EB/OL].http://wenku.baidu.com/view/c771f1a6f524ccbff121846f.html.

【9】编码器准停[EB/OL].http://baike.baidu.com/view/3761240.htm.

【10】龚建伟,熊光明.Visual C++/Turbo C串口通信编程实践[M].北京:电子工业出版社,2007.

【11】常用的插值算法[EB/OL].http://www.doc88.com/p-14965880194.html.

【12】王宝成.现代数控机床实用教程[M].天津:天津科学技术出版社,2000.