基于交互仿真的生产决策专家系统构建方法

张晓冬,张志强,陈 进,段爽月

0 引言

随着多品种小批量生产方式的推广,生产系统决策问题的复杂性正日益提高,集中表现为生产环境的不确定性和动态性、决策变量和决策目标的多样性以及决策过程的模糊性和实时性。当前已有研究大量采用数学建模的方法建立决策问题的数学模型,并通过各种优化算法求解,在一定程度上能够得到优化的决策方案[1-5]。然而,数学建模的方法通常基于较为严格的假设条件,导致在实际应用中的可操作性和实用性较差。因此,在动态和不确定的生产环境中,大量的生产决策仍采用以人工为主的方式,依赖决策人员的丰富经验,对动态变化的环境快速反应,从而提出柔性、合理的控制策略。然而,人工决策仍存在主观性强、决策效果不稳定和难以度量等问题。

为有效利用生产专家知识并提高决策质量,近年来出现了生产决策专家系统(Production Decision Making Expert System,PDMES)[6-9]。该类系统将

针对上述问题,本文提出一种基于人机交互仿真的生产决策专家系统构建方法,该方法采用交互仿真技术和规则遴选算法实现对专家知识的采集和优选,结合融合分类算法解决知识推理的问题,并提出一种新的TR-TREE算法构建专家系统规则解释机制。

1 基于交互仿真的生产决策专家系统的构建框架

生产专家的决策可使用一个三元组来表征:〈Xs,Fu,Xg〉。其中:Xs为生产系统的状态矢量;Fu为专家为达到生产目标根据生产系统状态矢量采取的控制策略矢量;Xg为生产目标矢量。基于这一描述,决策过程可表达为(Xs(Xg),控制策略可表达为Fu← ■k(·)Xs。其中k(·)是广义算子,描述了从生产状态矢量到控制策略矢量的各种传递算子或变换函数,其实质就是专家的决策知识。基于交互仿真的生产决策专家系统的构建框架如图1所示。采用人机交互仿真提取Xs,Fu和Xg矢量,评选最优专家知识并构建知识库,使用知识库中的决策数据建立推理机制与解释机制,从而实现专家系统的构建。具体步骤如下:

(1)根据生产过程建立生产系统的仿真模型,并在此基础上开发交互接口、数据保存接口和人机显示界面,形成人机交互仿真模型,作为专家决策数据的获取平台。

(2)基于人机交互仿真模型进行多专家决策数据获取,通过多因素析因试验,评选出不同生产目标状态下的最优专家决策,并将最佳决策数据作为知识库构建的训练样本。

(3)利用决策数据训练神经网络,构建推理机,抽象出专家决策知识k(·)的数学表达。

(4)使用神经网络抽取算法对神经网络进行规则抽取,建立基于最优决策专家知识的决策规则,解释推理机的推理过程。

(5)当生产环境变化时,提取系统的再学习需求,通过对仿真模型的修正模拟新的生产环境,再通过交互仿真采集新的专家决策数据,不断补充完善专家系统知识库。

接下来,基于上述构建框架详细介绍实现基于交互仿真的生产决策专家系统的关键技术。

2 基于人机交互仿真的专家知识获取

2.1 建立生产系统基础仿真模型

建立生产系统基础仿真模型的目的是模拟现实生产系统的各种生产状态参数,为获取专家知识搭建仿真平台。基于这一出发点,生产系统的基础仿真模型需实现以下功能:①支持将生产订单作为遴选试验的输入;②利用仿真系统的随机性构建出专家决策覆盖的实例空间,即生产状态矢量样本集合;③将专家决策结果作为仿真程序的决策策略,推动仿真程序继续运行;④利用仿真输出数据评价出每个专家作出的决策对于生产目标的优化程度。生产系统基础仿真模型可借助于通过商品化生产系统仿真软件的二次开发来实现。

2.2 人机交互仿真

基于生产系统的基础仿真模型,建立可支持人机交互的仿真模型,从而实现专家决策数据的采集和保存。因此,人机交互模块应具备数据显示前端和决策数据保存两个功能。其中,决策数据显示前端为制造系统仿真模型和生产专家之间的人机交互提供接口;决策数据保存模块用于实时记录专家决策数据、生产状态矢量以及生产目标状态数据,并保存到数据库中。人机交互仿真的运行过程为:仿真程序在每一事件发生时判断是否处于决策点,如果是则仿真暂停,启动人机交互模块,生产专家根据仿真程序提供的生产状态矢量值,输入相应的生产控制策略矢量值;之后仿真继续运行,得到该策略下的生产目标值。由于其独特性,人机交互模块需要独立开发,再通过接口程序实现与基础仿真模型的互联。

2.3 最优专家决策评选

为保证所构建的专家系统具有优化性质,需要从人机交互模块所采集的专家决策数据中评选出不同生产目标状态下最优的专家决策。为此,本文提出一种基于仿真实验的最优决策评选方法。该方法将生产订单和专家决策数据作为两个试验因素,生产目标矢量值作为试验指标(如库存水平、订单完成及时率和全局设备利用率等),通过对因素和指标进行统计分析实现最优专家决策的评选。

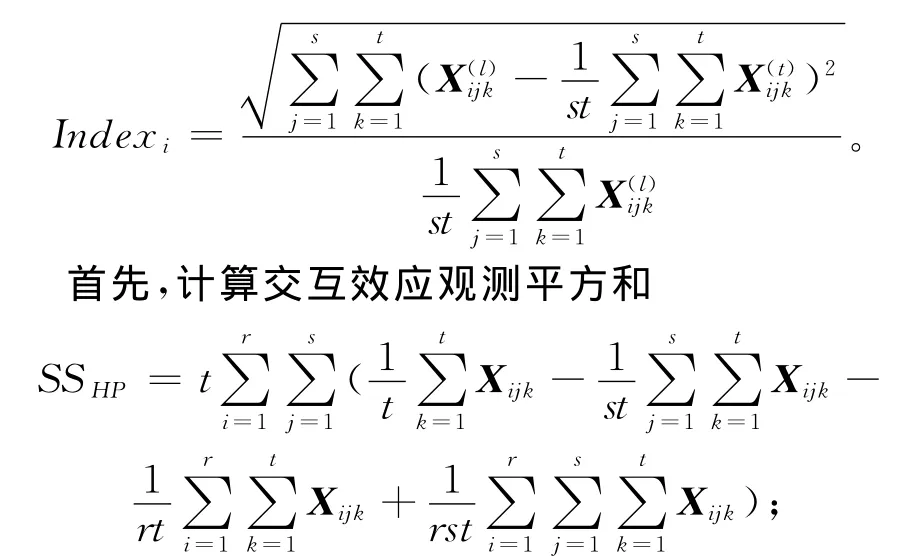

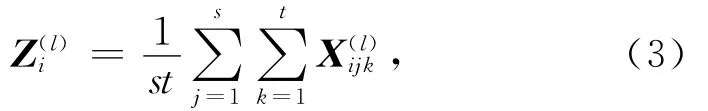

设有r个专家参加决策,有s种不同生产计划任务,每个专家对每种不同的生产计划进行t次交互仿真,X(l)ijk为在第k次交互仿真试验后,第i个专家完成第j个生产计划后获得的第l个生产目标矢量值。

由于两个试验因素之间的独立性无法预先得知,本文根据因素的交互效应程度确定专家调度决策的抽取方案:

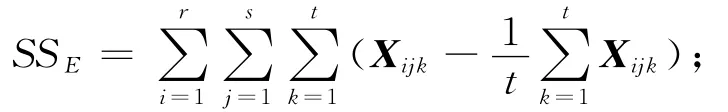

(1)计算交互效应检验统计量

其次,计算误差效应平方和

再次,计算交互效用检验统计量

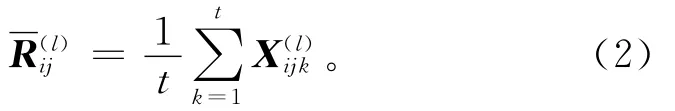

式中,fE为对应平方和的自由度,如果交互效应显著,则FHP将服从自由度为(fHP,fE)的F分布。

(2)根据交互效应检验统计结果

1)如果交互效应显著,则求取专家i完成计划j后取得的t次目标矢量的均值Rij(l),选择均值为最大值的专家决策数据作为知识库的最优决策数据。

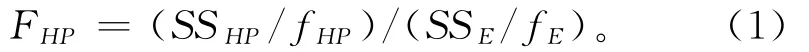

2)如果交互效应不显著,但专家效应显著,则计算每位专家完成所有生产计划后取得的目标矢量的均值

选择均值最大的专家决策数据作为知识库的最优决策数据。

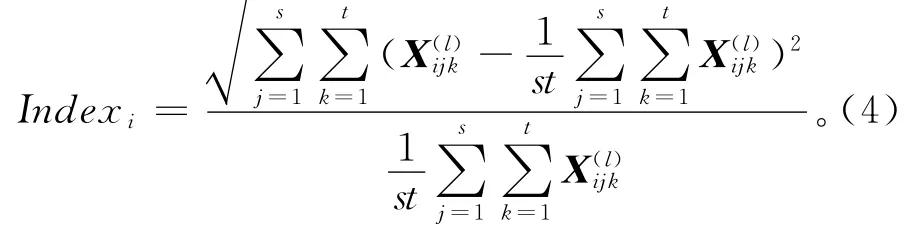

3)如果交互效应不显著且专家效应也不显著,则对每个专家决策数据按照下式进行计算:

选取Indexi最小的专家决策数据作为知识库的最优决策数据。

上述专家决策数据的评选过程也需要独立开发,通过专用数据接口访问人机交互模块采集的专家决策数据。

3 专家系统的推理机及解释机制

3.1 推理机的实现

通常,专家系统的推理机由神经网络来构建。由于生产系统的控制策略矢量通常较为复杂,例如在换线决策中,是否停机换线为布尔型变量,停机时间为连续型变量,而停机台数则为离散型变量。为避免神经网络对多模式的变量进行分类时精度不够的问题,本文首先采用径向基函数(Radical Basis Function,RBF)神经网络完成由生产状态矢量到控制策略矢量的非线性映射,然后使用Fisher分类技术完成控制策略矢量中离散变量的二次线性映射。该方法既可以解决Fisher分类器对非线性分类的不足,又可以解决RBF神经网络对离散分类的精度缺陷[10-12]。具体构建方法为:

(1)基于人机交互仿真获取的知识库最优决策数据对RBF神经网络进行训练,获得最佳网络。对于控制策略中布尔型变量使用该最佳网络进行分类。

(2)使用最佳网络对知识库中现有的生产状态矢量数据进行分类。

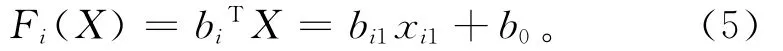

(3)对于控制策略矢量中的离散型变量(多模式分类),使用(2)中的分类结果和对应知识库的控制策略中的值,组成新的训练样本{(y1,r1),(y2,r2),…,(yj,rj)},进行 Fisher分类:控制策略矢量中的离散变量用d表示,其实际值用rj表示,对应的输出层神经元预测值用yj表示,根据控制策略变量决定分类模式的数量并构建Fisher分类器:

式中:i为Fisher分类的模式,b为Fisher分类系数,b0为Fisher分类的常数项。

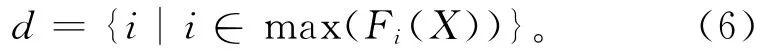

当神经网络完成对控制策略中布尔变量的分类后,神经网络对多模式变量的分类结果在Fisher分类器中进行二次分类,利用下式计算分类结果:

针对控制策略矢量中的离散变量d和第j个输出层的神经元预测值yj,分别计算在不同分类模式下Fisher分类的结果值,选出最大的结果值对应的分类模式作为第j个输出层神经元的真实输出。

3.2 解释机制的实现

推理机构建完成后,需要对神经网络进行规则的抽取,构建专家系统的解释机制。在规则抽取算法中,考虑到TREPAN算法具有较高的保真度和较少的计算量,但分类稳定性不够的特点[13-14],本文提出一种基于TREPAN算法的受试者工作特征(Receiver Operating Characteristic,ROC)曲线分析技术[22]以及分类与回归树(Classification And Regression Trees,CART)决策树的规则抽取算法TR-TREE。其主要思想是通过ROC技术找出若干组不容易被分开的生产状态变量区间,通过对这些区间进行随机扩充,并通过使用推理机获得推理结果,使得抽取出的规则在上述不容易被划分的区间内能够最近似地抽取出推理机的调度规则。步骤如下:

(1)计算知识库中生产状态矢量的主成分Fi及其对应系数ui和主成分方差λi。

(2)计算生产状态矢量中对所有主成分累计贡献率最大的变量。

(3)在某个具体的控制变量模式j下,对于大累计贡献率变量,根据ROC曲线选取满足以下两个条件的最佳变量i:①ROC真实面积等于0.5的显著性水平小于0.1;②ROC曲线面积最大。计算最佳变量i在某个控制变量模式j下的最小敏感区间Sensitive_Intervalij。其中,最小敏感区间指在该区间中,ROC中(1-Sensitivity)的变量值最大,表明ROC生成的最小敏感区间在某特定模式下,对控制策略预测错误的概率较大。因此需要在该区间增加样本,使决策树对上述区间的分类尽可能正确。不同最佳变量在不同分类模式的情况下,生成的最小敏感区间可能存在不重合的情况,因此需要对重合的最小敏感区间采取下述的交操作:

需要注意的是,在上述公式中,模式j和k属于同一个特定神经网络能够推理的最大分类模式集合。

(4)根据Sensitive_Intervalij内样本的分布状态Distrij,生成m个随机数random_numberij,对于不属于最佳变量组的变量,将在其样本区间内随机生成一组样本random_number2。将上述样本使用随机组合的方式重新组合成一系列的生产状态样本{random_numberij,random_number2}。

(5)采用TREPAN算法中的oracle函数,将扩充的样本送到推理机中进行推理,以获得相应的控制策略变量值。

(6)采用CART函数,将抽样选取出的样本根据CART算法建立决策树,作为推理机的推理规则,并对构建出的规则实施文本预置。

4 应用案例

4.1 应用背景

某摩托车发动机关的键零部件生产单元由8台柔性加工中心组成,每台加工中心均需要负责发动机箱体、箱盖、缸体等多种零部件的加工。为满足订单的及时交付,需要频繁换线。换线决策要求决策者依据经验实时地考虑订单数据、在制品库存、设备状态等复杂生产状态信息做出决策,因此难以采用数学规划的方法寻求最优决策;而当前的人工换线决策方法又无法保证决策的优化水平,为此非常适合基于人机交互仿真来构建生产单元的换线决策专家系统,通过专家系统来实时协助生产管理人员进行换线决策。

4.2 确定生产控制策略矢量、生产状态矢量和生产目标矢量

根据本文提出的专家系统构建框架,首先分别建立该生产单元的生产控制策略矢量、生产状态矢量和生产目标矢量。

(1)生产控制策略矢量 当新订单到达时,专家需根据现场情况确定继续生产前道工序零件的时间MWT、换线方式(快换、慢换)SLS和换线策略CS(共9个选项,负责四轴数控加工中心的生产切换)的值。表示为Fu=(MWT,SLS,CS)。

(2)生产状态矢量 生产状态矢量Xs是描述换线前生产现场数据以及生产计划的一组变量集合,是专家决策的依据。本案例的生产状态矢量有:

INVENTORY_STATUS为目前生产线上库存的零件数量,数据结构为连续型,单位为个;

LEFT_TIME为零件距离交货期的剩余时间;数据结构为连续型,单位为d;

LEFT_MANUFACTURING为零件还需要生产的数量,数据结构为连续型,单位为d;

FAILED_TIME为系统出现失效已经持续的时间,数据结构为连续型,单位为d;

PROCi_STATUS为加工中心的状态,数据结构为布尔型。如PROCi_STATUS=0表示加工中心当前没有工作。

生产订单变量组是生产订单作为交互仿真试验的一个因素,被包含进生产状态矢量中。这样可以使得通过生产订单触发出换线点,也更符合车间调度的现状。生产订单变量组包含以下几个变量:

ORDER_KIND为新订单类型,数据结构为离散型;

ORDER_AMOUNT为新订单要求交货的数量,数据结构为离散型;

ORDER_URGENT 为新订单的紧急度,数据结构为离散型;

DEAD_TIME为新订单的交货期,数据结构为离散型。

(3)生产目标矢量 换线决策者进行决策所期望实现的目标,本案例中表示为:Xg=(I_RATE,U_RATE,E_EFFECTIVENESS)。其中:I_RATE为在制品库存,U_RATE为累计订单完成率,E_EFFECTIVENESS为全局所有设备利用率。

4.3 基于交互仿真的专家决策优选

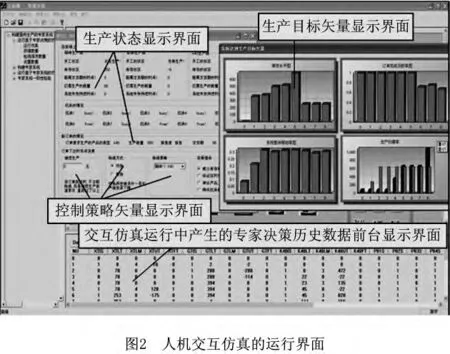

本案例中,采用商品化eM-PlantTM仿真软件构建生产单元的基础仿真模型。eM-Plant是一种面向对象的生产系统建模与仿真平台,具有典型生产设备对象库和丰富的仿真结果的统计分析工具,提供了SimTalk编程语言和多种相关软件接口,具有较强的二次开发能力[15]。在生产系统仿真模型的基础上,利用Visual C++开发人机交互的数据显示前端和决策数据保存模块,并通过动态链接库(Dynamic Link Library,DLL)与eM-Plant中建立的仿真模型互联,从而实现用于专家决策信息采集的人机交互仿真。人机交互仿真的运行界面如图2所示。

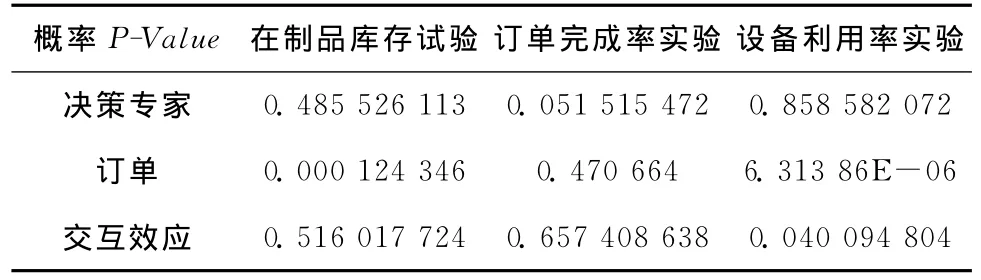

利用人机交互仿真采集的四位生产专家决策数据,再对不同的生产目标下生产订单和专家决策数据之间的关系进行因素分析和最优专家决策评选,从而评选出最优专家决策数据。由于该生产单元具有多个生产目标矢量,本文将每个目标矢量作为目标函数分别进行实验数据采集,数据采集结果如表1所示。基于数据采集结果和式(1)的检验算法,因素间交互效应的检验结果如表2所示。

实验1 以降低在制品库存为决策目标。在本次试验中,选定置信水平α=0.05,由表2的检验结果可知P-Value>α,即生产订单和专家数据之间的交互效应显著。再根据式(2)计算得出=max=max=max。因此,为降低库存,当执行订单1与订单3时,采用专家4的策略最优;当执行订单2时,采用专家2的策略最优。将上述最优专家决策过程数据保存进知识库中,作为专家系统的知识来源。

实验2 以提高订单完成率为决策目标。由表2的检验结果可知P-Value>α,即生产订单和专家数据之间的交互效应也显著,计算得出:=max=max,=max。因此,为确保订单完成,当执行订单1与订单2时,采用专家1的策略最优;当执行订单3时,采用专家3的策略最优。

实验3 以提高设备利用率为决策目标。在这一实验中,由表2的检验结果可知P-Value<α,即生产订单和专家数据之间的交互效应不显著。则根据式(3)计算得出:z2=max。因此,为提高设备利用率,采用专家2的策略存入决策知识库。

表1 通过交互仿真采集的实验数据

表2 实验数据的交互效应检验结果

4.4 换线调度专家系统的构建

(1)推理机的构建 基于所建立的最优专家决策知识库,使用MATLAB软件构建出回归RBF神经网络对控制策略变量生产前道工序零件的时间MWT和换线策略CS进行回归;构建RBF竞争神经网络对控制策略变量换线方式SLS进行分类。分别对MWT和CS变量构建出4个和9个Fisher线性分类器;将Fisher分类器和神经网络进行聚合,即当神经网络回归结束,将结果送入到Fisher分类器中,判断最终的类别;以mat文件格式保存最终生成的神经网络,作为算法库的一部分。经测试,分类器对SLS,MWT和CS测试样本的分类正确率分别达到75%,60%和80%。

(2)解释机制的构建 基于本文提出的TR-TREE算法,换线决策专家系统的解释机制共抽取出42条换线调度规则。经检验,解释机制与推理机的推理结果保真达到了84%,即解释机制能较为可靠地反映推理机的工作过程。

4.5 优化分析

为验证换线决策专家系统的有效性,通过二次开发将所抽取的专家规则集成到生产单元的仿真模型中,对该生产单元2008年度各月生产计划进行了仿真运行。将仿真输出数据(基于专家系统调度)与历史数据(基于人工调度)的目标矢量值进行对比分析,如表3所示。经过统计检验得知:基于专家系统调度的平均库存显著小于基于人工调度的库存水平,且降低幅度达3.6%;基于专家系统调度的订单完成及时率显著大于基于人工调度的订单完成及时率,且降低幅度高达11%;基于专家系统调度的设备利用率显著大于基于人工调度的订单完成及时率,且降低幅度达27%,结果表明,所建立的专家系统可实现复杂生产环境下的优化决策,同时所提出的车间层生产决策专家系统的构建方法是有效的。

表3 专家系统与人工调度的效果对比

续表3

5 结束语

本文提出了一种基于交互仿真的生产决策专家系统构建方法,与已有方法相比具有如下特点:①基于生产专家的知识经验进行推理实现生产决策,更符合生产现场的实际情况,克服了传统的数学模型方法在实用性和可操作性方面的问题;②采用交互仿真技术和规则遴选算法实现对专家知识的优选,可有效提高决策的稳定性和决策的优化性质;③当生产环境变化时,基于交互仿真构建的专家系统可快速模拟变化后的生产环境,通过交互仿真实验方便地采集新的专家决策数据,从而保证系统具有良好的柔性扩展能力和再学习机制。

今后的研究将从以下几方面做进一步深入:①实现支持全参数化定制的交互仿真,解决样本覆盖的知识空间问题;②进一步研究和改进分类算法及知识抽取算法,提高推理机预测的准确率。

[1] LI Hongxia,PENG Wei,SHI Haibo.Optimization model of production scheduling on the assemble shop floor[J].Machinery Design and Manufacture,2006(6):94-96(in Chinese).[李宏霞,彭 威,史海波.装配车间的多品种变批量的生产调度优化模型[J].机械设计与制造,2006(6):94-96.]

[2] CHEN Youling,ZHANG Yongyang,SUN Yanan,et al.Factory agile production scheduling modeling based on Petri net[J].Computer Integrated Manufacturing Systems,2010,16(3):598-602(in Chinese).[陈友玲,张永阳,孙亚南,等.基于Petri网的敏捷化生产调度建模方法[J].计算机集成制造系统,2010,16(3):598-602.]

[3] YAO Pengfei,ZHOU Shaohua.Research on the production scheduling method for paper-making enterprises based on theory of constraints[J].Industrial Engineering and Management,2009,14(5):122-128(in Chinese).[姚鹏飞,周少华.基于约束理论的造纸企业生产排程方法研究[J].工业工程与管理,2009,14(5):122-128.]

[4] MIN Xiao,KONG Xiangqing.Semi on-line scheduling on two identical machines with rejection[J].OR Transactions,2009,13(1):65-68(in Chinese).[闵 啸,孔祥庆.两台可拒绝同型机半在线排序问题[J].运筹学学报,2009,13(1):65-68.]

[5] YAN Yang,WANG Dingwei,WANG Dazhi et al.Stochastic single machine scheduling problem with precedence constraints[J].Mathematics in Practice and Theory,2009,39(5):100-102(in Chinese).[闫 杨,汪定伟,王大志,等.具有优先约束的单机随机排序问题[J].数学的实践与认识,2009,39(5):100-102.]

[6] BENSANA E,BEL 段 .A multi-knowledge based system for industrial job-shop scheduling[J].International Journal of Production Research,1995,26(5):795-819.

[7] METAXIOTIS 段 ,ASKOUNIS D,PSARRAS J.Expert systems in production planning and scheduling:a state-of-theart survey[J].Journal of Intelligent Manufacturing,2002,13(4):253-260.

[8] SOYUER H,KOCAMAZ M.Scheduling jobs through multiple parallel channels using an expert system[J].Production Planning and Control,2007,18(1):35-43.

[9] OZBAYRAK M,BELL R.A knowledge-based decision support system for the management of parts and tools in FMS[J].Decision Support Systems,2003,35(4):487-515.

[10] ROBINSON S,EDWARDS J.Modelling and improving human decision making with simulation[C]//Proceeding of the 2001Winter Simulation Conference.Washington,D.C.,USA:IEEE Computer Society,2001:913-920.

[11] FREDRIC M,IVICA K.Principles of neuro computing for science and engineering[M].New York,N.Y.,USA:McGraw-Hill Science,2007.

[12] LUO Yaoguang.Pattern recognition[M].Beijing:Posts & Telecom Press,1989(in Chinese).[罗耀光.模式识别[M].北京:人民邮电出版社,1989.]

[13] MICHIE D,SPIEGELHALTER 段 ,TAYLOR T Y.Machine learning,neural and statistical classification[M].New York,N.Y.,USA:Elis Horwood,1994.

[14] CRAVEN 段 ,SHAVLIK S A.Extracting tree-structured representations of trained networks[M]//Advances in Neural Information Processing Systems 8.Cambridge,Mass.,USA:MIT Press,1996:24-30.

[15] Tecnomatix Group.EM-Plant version 7.5user manual[M].Shanghai:Siemens,2006.