旁路耦合电弧高效焊接工艺的数字化与智能化

樊 丁 ,朱 明 ,石 玗,黄健康

(1.兰州理工大学 有色金属合金及加工教育部重点试验室,甘肃 兰州 730050;2.兰州理工大学 甘肃省有色金属新材料重点试验室,甘肃 兰州 730050)

0 前言

随着我国制造业的迅猛发展和焊接技术的不断进步,焊接结构得到了越来越广泛的应用,每年的焊接工程量巨大并逐年递增,对焊接效率提出了更高的要求[1]。在诸多熔化极气体保护焊GMAW(G as M etal A rc W elding)方法中,除了合理设计坡口形式和采用窄间隙焊技术外,主要的途径是通过增加焊接电流来提高焊丝的熔化率,如T.I.M.E.高效GMAW、磁控大电流GMAW、Tandem双丝GMAW等。但是对于常规高效GMAW,熔化焊丝的电流等于流经母材的电流,如果要提高焊丝的熔敷效率,就必然会增大流经母材的电流,大电流带来过量的热输入会造成焊穿等焊接缺陷的产生,同时也会造成母材焊后残余应力增加和焊缝韧性降低[2]。

为了解决这一问题,美国肯塔基大学提出了一种新型的低热输入高效焊接方法——旁路耦合电弧GMAW[3-4]。近年来,兰州理工大学樊丁教授、石玗教授等人带领的课题组在研究旁路耦合电弧GMAW方法的过程中,先后提出或完善了双旁路耦合电弧GMAW、双丝旁路耦合电弧GMAW、旁路耦合电弧脉冲GMAW等多种形式。针对旁路耦合电弧工艺的数字化与智能化展开了广泛的研究:采用数值模拟的方法,数字化分析了耦合电弧行为最为复杂的双旁路耦合电弧GMAW的热物理过程,并在此基础上分析了旁路耦合电弧脉冲GMAW在铝-镀锌钢板异种金属焊接时接头的界面扩散行为;针对焊接参数匹配最复杂的双丝旁路耦合电弧GMAW,设计了数字化实验系统,并采用两种智能控制方案实现了焊接过程智能控制。

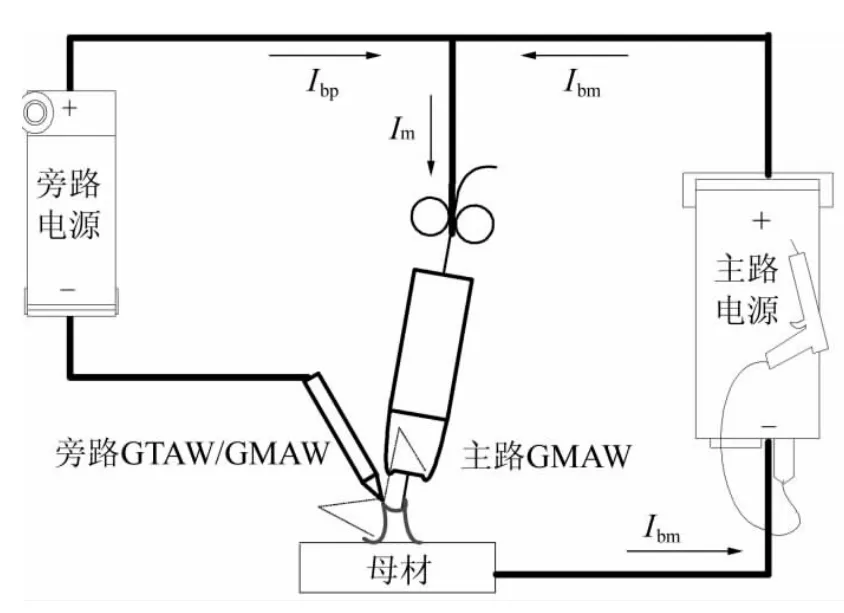

1 旁路耦合电弧GMAW原理

旁路耦合电弧GMAW的基本原理如图1所示。主路GMAW焊枪选择直流反接(电极接正极),旁路GTAW/GMAW焊枪选择直流正接(电极接负极);焊接过程中两路电弧相互耦合,使得流经焊丝的电流Im在电弧弧柱区被分为两部分:一部分电流Ibp流经旁路焊枪,另一部分电流Ibm流经母材,所以Ibm=Im-Ibp;因此可以通过旁路GTAW/GMAW焊枪分流一部分熔化焊丝的焊接电流,这样在保证熔敷率的同时,减小了母材的热输入。现有研究表明[5-7],旁路电弧的引入可以促进主路熔滴弧根面积的扩展,产生“跳弧”现象,降低主路熔滴非接触自由过渡的临界电流,并且显著降低焊接熔池表面的电弧压力,避免高速焊时产生熔穿、驼峰焊道等缺陷。

与单旁路耦合电弧GMAW的旁路分流原理类似,双旁路耦合电弧GMAW采用了两个对称的旁路GTAW焊枪,使得作用在熔滴表面力的分布更加平均,焊接过程更加稳定。

图1 旁路耦合电弧GMAW原理

双丝旁路耦合电弧GMAW是对旁路耦合电弧焊的高效化改进,它的旁路采用GMAW焊枪代替了GTAW焊枪,从而将旁路分流的部分电流重新用于熔化焊丝,进一步提高了焊丝的熔敷率;并且由于旁路的分流作用,在实现高效焊接的同时,可以合理分配流经母材的电流。双丝旁路耦合电弧GMAW可适用于高速、高熔敷率的焊接、薄板焊接或是耐磨、耐蚀材料的堆焊[8]。但是由于双丝旁路耦合电弧GMAW焊接参数匹配复杂,因此需要进行智能控制算法才能保证焊接过程的稳定性。

本研究提出了旁路耦合电弧脉冲GMAW方法,并将其成功应用在铝-镀锌钢板、镁-镀锌钢板等异种金属的连接上[9]。通过采用脉冲电源,旁路耦合电弧脉冲GMAW可以进一步降低流经母材的热量,并在保持熔滴自由过渡下稳定实现异种金属的连接。

2 旁路耦合电弧GMAW的数字化模拟和分析

2.1 双旁路耦合电弧行为的数值模拟

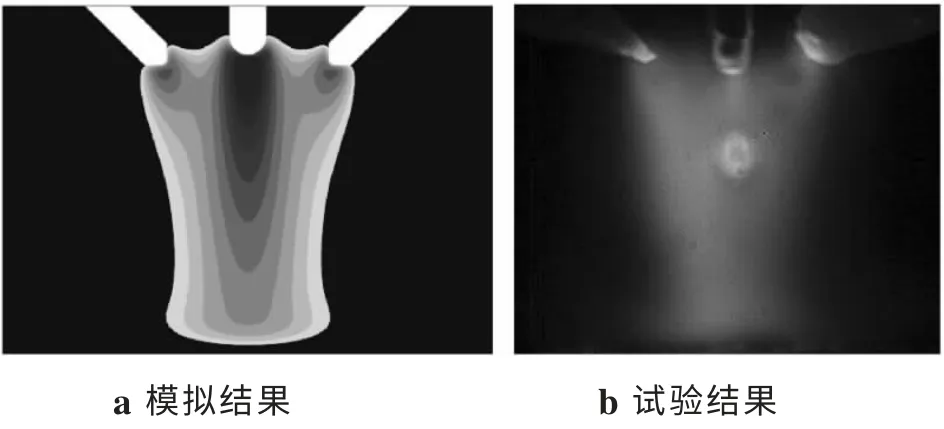

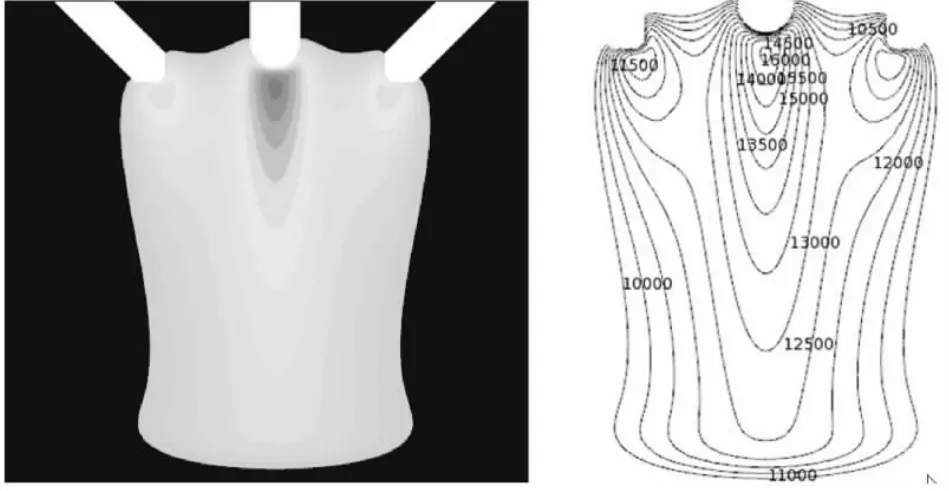

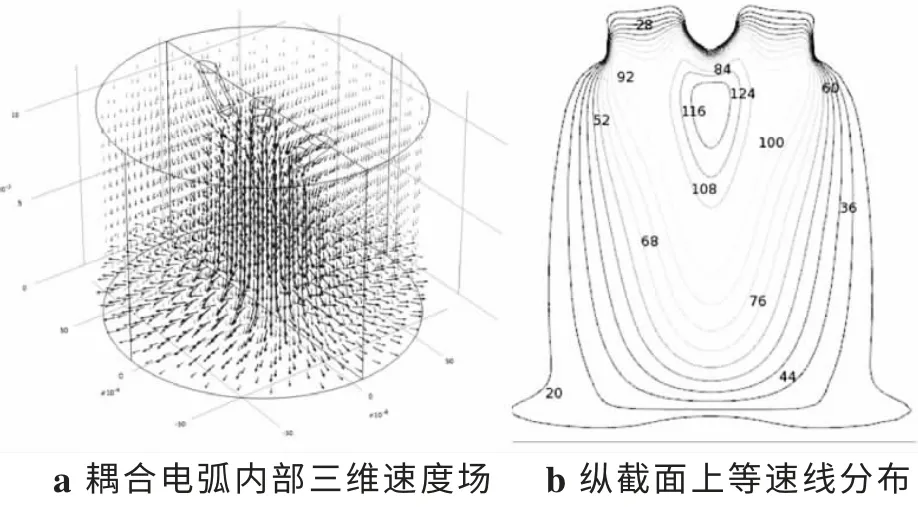

在几种旁路耦合电弧焊方法中,双旁路耦合电弧的形态、热场、电磁场、流场的分布等电弧特征行为最为复杂,使用全耦合法对双旁路耦合电弧行为进行了模拟和分析[10]:基于耦合电弧内部的多场耦合原理,建立了旁路耦合电弧的数学模型并模拟不同焊接参数下旁路耦合电弧内部的温度场、流场分布情况。如图2a所示,在主路焊接电流为180 A,左右旁路电流分别为70 A时,数字化模拟了双旁路耦合电弧形态,模拟结果与图2b中的试验结果基本一致,表明采用的模拟算法适用于旁路耦合电弧GMAW。图3、图4分别模拟了在此焊接参数下,双旁路耦合电弧GMAW过程中纵截面的温度场、流场的变化情况,为进一步研究耦合电弧行为提供了理论基础。

2.2 旁路耦合电弧脉冲GMAW界面扩散行为的数值模拟

图2 双旁路耦合电弧形态的模拟结果

图3 双旁路耦合电弧的纵截面温度场的模拟结果

图4 双旁路耦合电弧的纵截面流场的模拟结果

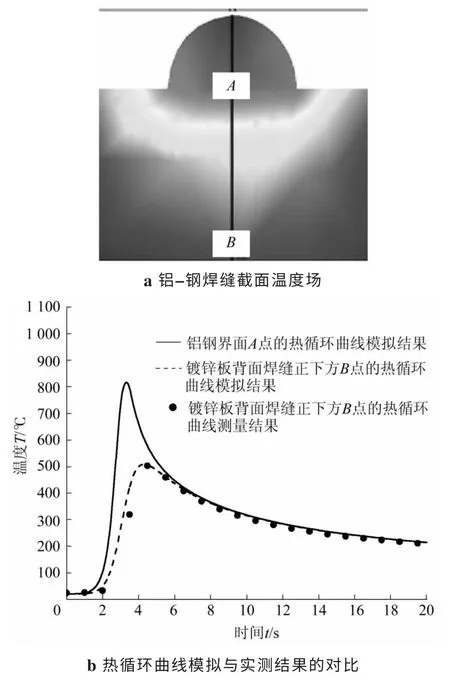

铝-钢异种金属焊接接头的力学性能主要受连续的金属间化合物层厚度的影响,而金属间化合物的生成、分布及厚度主要由铝-钢界面处的温度场决定。因此,在完成了耦合电弧温度场、流场、电磁场的基础上,首先模拟了工件温度场的变化情况。由于现有的热源模型不能完全反映旁路耦合电弧脉冲GMAW的热源特点,因此建立了一个由面热源和体热源共同作用的复合热源模型:面热源的热量只来自于主路电弧,即作用于面热源的电流为母材电流;体热源的热量由主路电弧和旁路电弧共同提供,作用于体热源的电流为母材电流与旁路电流之和。图5a模拟了主路平均电流77 A,旁路平均电流55 A时,铝-钢工件焊缝截面处的温度场;图5b模拟了图5a中A点和B点的热循环曲线并与实测结果进行了对比,结果表明A点和B点热循环曲线的变化规律与试验得到的热循环曲线变化规律是一致的。

图5 旁路耦合电弧脉冲GMAW工件温度场模拟

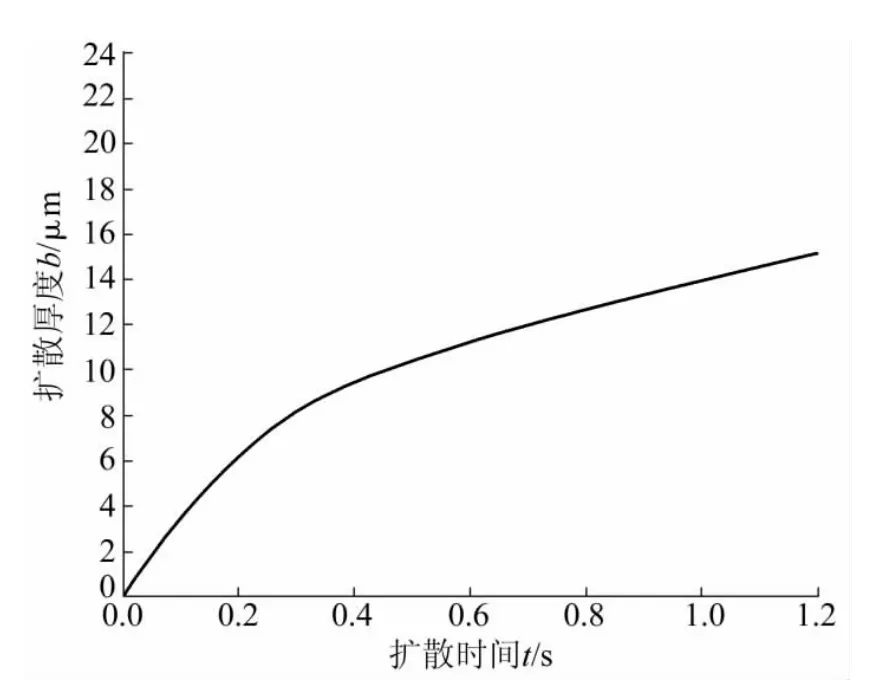

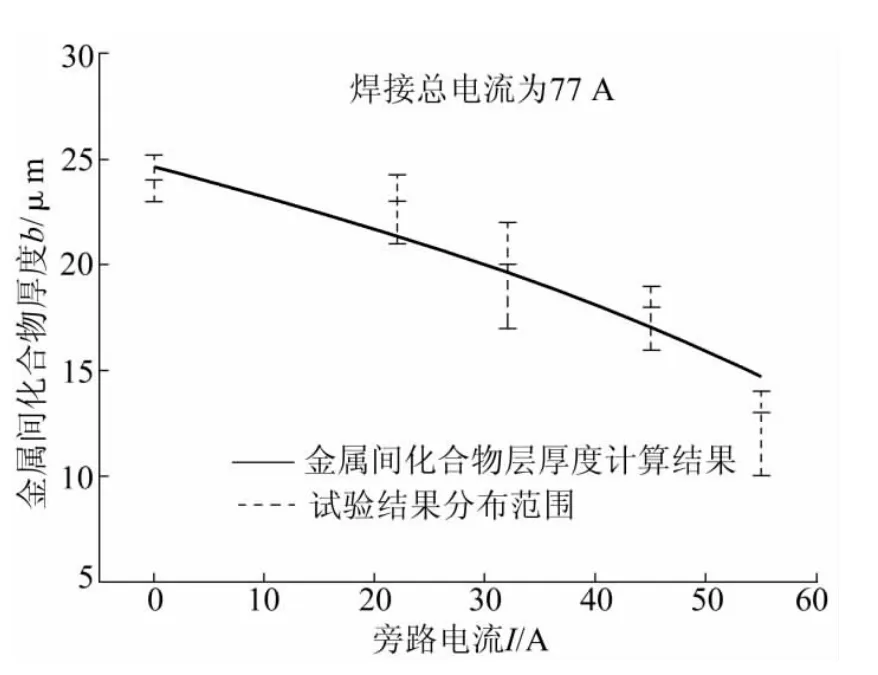

在模拟得到铝-钢界面处温度场的基础上,本研究采用菲克第二定律建立了铝-钢接头界面处铝铁原子的扩散模型,并模拟了扩散层即铝铁金属间化合物层的厚度生长情况。图6为主路平均电流77A,旁路平均电流55 A时,铝-钢接头界面上金属间化合物层生长情况的模拟结果;图7为该焊接参数下,金属间化合物层厚度的模拟结果与试验结果的对比验证。结果表明金属间化合物层厚度随焊接参数变化趋势的数值模拟结果与试验结果基本一致。

3 双丝旁路耦合电弧焊的数字化实验系统设计与焊接过程的智能化控制

3.1 双丝旁路耦合电弧GMAW数字化系统设计

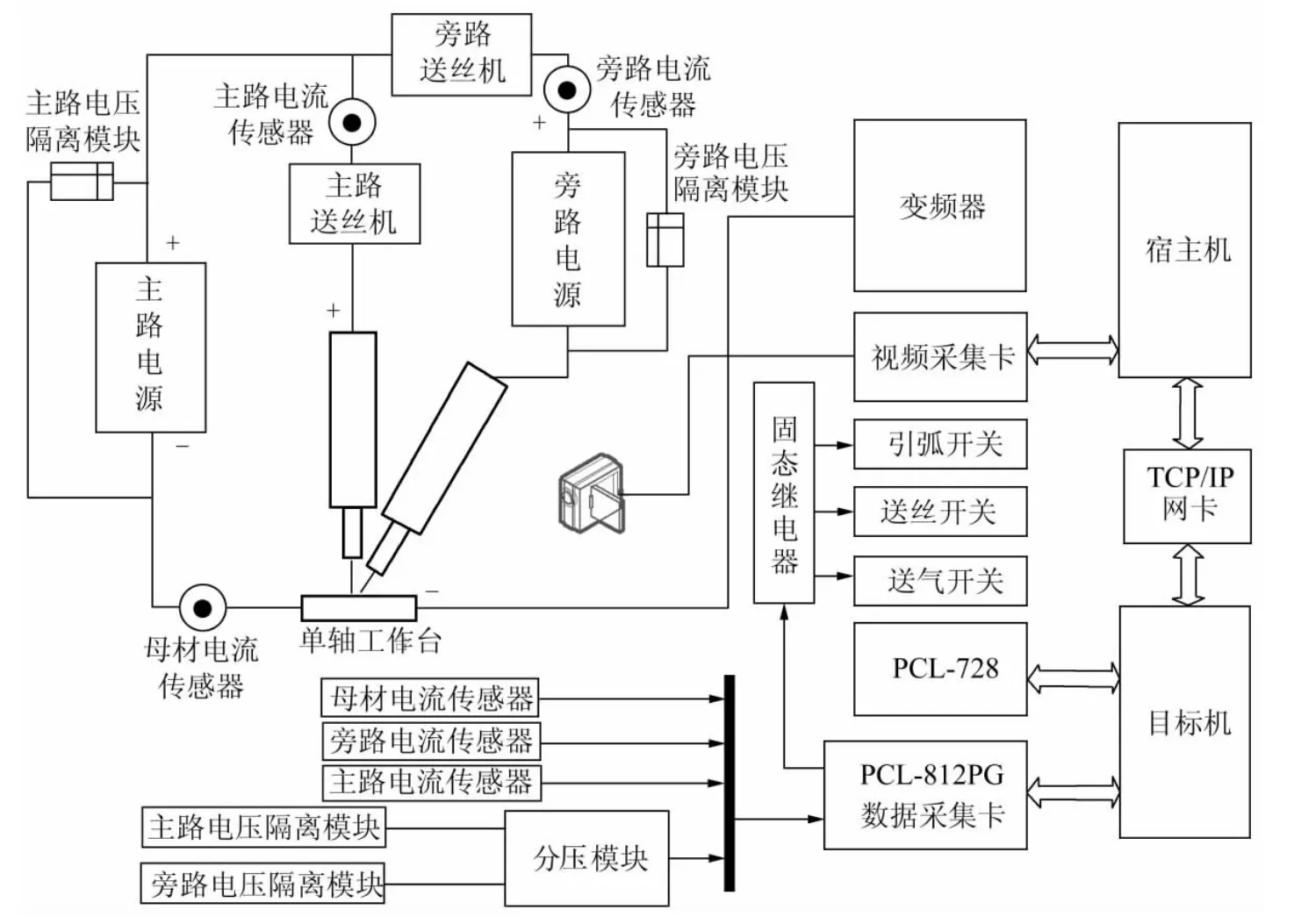

为方便进行双丝旁路耦合电弧GMAW试验,利用快速控制原型技术建立了如图8所示的数字化实验系统。系统包括华意隆数字化逆变焊接电源NBC-630、单轴焊接工作台及相应的变频器。电信号采集和控制信号输出系统主要有两台工业控制计算机组成xPC的实时目标环境,支持xPC的研华PCL-812PG数据采集卡,NIPCI-6221数据采集卡,研华PCL-728带隔离的D/A数据输出卡,PCLD-885固态继电器,辅有CSM400FA系列的闭环电流传感器,研华ADAM-3014标准电压隔离模块等。

图6 金属间化合物层生长情况

图7 金属间化合物层厚度的模拟与验证

图8 数字化实验系统示意

3.2 双丝旁路耦合电弧GMAW智能化控制

双丝旁路耦合电弧GMAW过程中,两路焊丝同时送进与熔化,两路焊炬间的焊接参数匹配较为复杂[11]。开环控制双丝旁路耦合电弧稳定性较差的原因是旁路电源采用恒电流源,电弧自调节作用差,焊接过程受到旁路送丝波动的干扰自恢复能力差,旁路电弧弧长波动使得旁路耦合电弧失稳导致焊缝成形变差、焊接飞溅特别大。基于以上分析,旁路耦合电弧稳定性闭环控制的关键是稳定旁路电弧弧长。因此,提出了如图9所示的以主弧和旁路电弧电压差值ΔU作为旁路电弧弧长反馈的特征参量,以旁路送丝速度作为控制量调节旁路电弧弧长的单闭环智能控制方案。

图9 单闭环智能控制框图

控制过程中采用模糊PID智能算法。模糊PID智能算法分为PID控制部分和模糊智能推理的参数校正部分。PID控制部分采用增量式PID算法;模糊智能推理算法采用双输入三输出的模糊控制器,利用偏差e及偏差变化ec作为模糊控制器的语言输入变量。

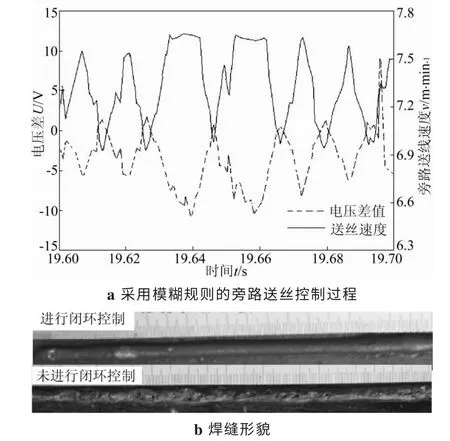

图10为采用已建立的数字化实验系统,采用模糊规则进行单闭环智能控制的焊接实验。由图10a可知,电弧电压差值受旁路送丝的影响比较大,当旁路送丝变化比较大时,电弧电压差值变化也比较大;从图10b中的焊缝形貌中可以发现,采用模糊规则进行单闭环控制后的焊缝形貌更好。

图10 双丝旁路耦合电弧GMAW单闭环智能控制

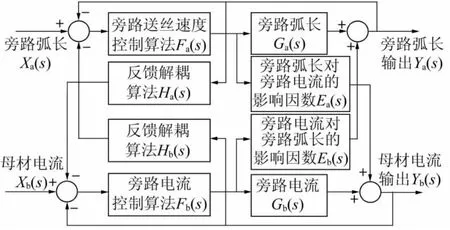

在稳定实现单闭环控制的基础上,通过分析双丝旁路耦合电弧GMAW过程中焊接参数间的耦合关系,进一步提出了如图11所示的通过旁路送丝速度控制旁路弧长,通过旁路电流控制母材电流的反馈解耦智能控制方案[12]。

图11 双闭环反馈解耦智能控制框图

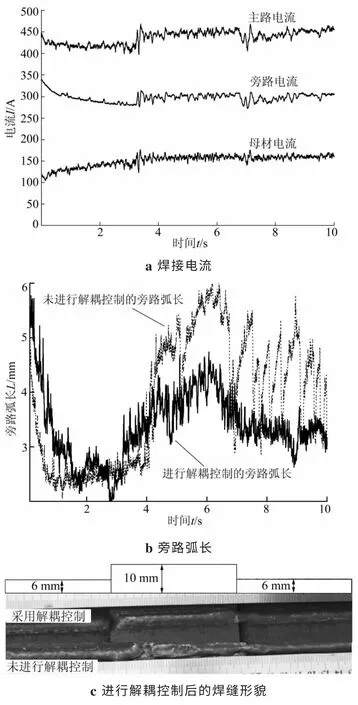

图12为进行双丝旁路耦合电弧GMAW反馈解耦智能控制的焊接试验结果。由图12a可知,旁路电流随着主路电流的波动发生变化,从而抵消了母材电流的变化;由图12b可知,通过旁路送丝速度控制旁路弧长,从而可以有效地保证焊接过程的稳定,并且由于采用了解耦智能控制算法,当旁路电流发生变化时,解耦智能控制单元补偿了旁路电流对弧长的影响,使旁路弧长在更短的时间内恢复到稳定状态,减少了旁路弧长的变化对耦合电弧形态的影响,因此稳定性更好并且精度更高、响应速度更快;由图12c可知,当母材厚度发生变化时,由于采用了双变量解耦控制,焊缝形貌较好。

图12 双丝旁路耦合电弧高效GMAW双变量解耦控制

4 结论

(1)旁路耦合电弧GMAW工艺可以同时实现高焊丝熔敷率与低母材热输入的焊接,并显著降低焊接过程中的电弧压力,实现高速焊接与异种金属间的焊接。

(2)针对双旁路耦合电弧行为,采用全耦合方法,模拟了双旁路耦合电弧形态、热场、电磁场、流场的分布;模拟分析了铝-镀锌钢板旁路耦合电弧脉冲GMAW过程中,接头界面上的原子扩散行为。

(3)建立了双丝旁路耦合电弧GMAW数字化控制系统,采用模糊智能控制算法进行了单闭环控制试验;在此基础上,采用反馈智能解耦方案进行了焊接试验。结果表明,采用解耦智能控制时,焊接过程稳定性更好、响应速度更快、精度更高,并且焊缝成形良好。

[1]石 玗,李 妍,黄健康,等.高效MIG/MAG焊的研究与发展[J].电焊机,2008,38(12):6-10

[2]Mendez PF,Eager TW.Penetration and Defect Formation in High-Current arc Welding[J].Welding Journal,2003,82(10):296-306

[3]Zhang Y M,Jiang M,LU W.Double electrodes GMAW improve heat input control[J].Welding Journal,2004,83(11):39-41.

[4]LIK H,Chen JS,ZHANGY M.Double-electrode GMAW process and control[J].Welding Journal,2007,86(8):231-237.

[5]LI Kehai,ZHANG Yuming.Metal transfer in double-electrode gas metal arc welding[J].Journal of Manufacturing Science and Engineering,2007,129(11):991-999.

[6]SHIYu,LIUX,ZHANGY,et al.Analysis of metal transfer and correlated in fluence sin dual-bypass GMAW of aluminum[J].Welding Journal,2008(87):229-236.

[7]黄健康,石 玗,樊 丁,等.双旁路耦合电弧MIG焊熔滴过渡受力分析[J].机械工程学报,2012,48(8):44-48.

[8]石 玗,朱 明,樊 丁,等.双丝旁路耦合电弧高效MIG焊方法及控制系统[J].焊接学报,2012,35(3):17-20.

[9]石 玗,黄健康,樊 丁,等.基于旁路耦合电弧的铝钢MIG熔钎焊研究[J].机械工程学报,2011,47(16):25-29.

[10]石 玗,黄健康,樊 丁.旁路耦合电弧焊温度场模拟及验证[J].物理学报,2012,61(2):1-7.

[11]朱 明,石 玗,樊 丁,等.双丝旁路耦合电弧高效熔化极气体保护焊过程模拟及控制[J].机械工程学报,2012,48(10):45-49.

[12]朱 明,石 玗,樊 丁,等.双丝旁路耦合电弧高效熔化极气体保护焊双变量解耦控制模拟及试验分析[J].机械工程学报,2012,48(22):46-51.