太阳电池阵枪式微型电阻焊接系统设计与分析

乔凤斌,张 松,赵维刚,蔡智亮

(上海航天设备制造总厂,上海 200245)

0 前言

太阳电池阵制造的可靠性很大程度上决定了航天活动的成败和航天器的寿命。目前,太阳电池阵组件的电路连接制造主要采用传统的锡铅钎焊工艺,采用手工焊接导线、电池组件和元器件;一方面,焊接劳动强度大(一片普通尺寸太阳电池阵就有上千个焊点)、焊点质量不稳定、缺乏焊后检验手段;另一方面,太空温度变化剧烈,含铅焊点容易发生低温脆化从而导致焊点破坏。

舍弃锡铅钎料而采用电阻点焊的方法,辅以自动化操作,实现太阳电池阵的高效自动化组装和焊接,将大大提高太阳电池阵焊点的承载能力、极端温度下的力学性能、可靠性、导电性等,并且提高太阳电池阵的制造效率[1]。

1 系统原理

太阳电池阵枪式微型电阻焊接系统原理如图1所示,焊接过程不需要添加钎料,通以瞬时电流将导线或元器件管脚(铜)通过箔片(银)连接在一起。铜和银可形成共晶,对高温和低温环境都具有良好的适应性,焊点力学性能优异,同时满足导电性能要求,是目前取代锡铅软钎焊的最佳方法[2]。

图1 焊接原理示意

用自动电阻点焊取代手工锡铅钎焊能够实现太阳电池阵的高效、可靠、精密焊接生产。焊接过程中,在电极压力下,焊件发生塑性变形,从而导致两个洁净金属面之间紧密接触并熔化,形成熔核,实现在较低温度下的良好连接且不会烧穿极薄的基底材料。与软钎焊相比,接头处的熔点更高,能够满足真空环境的高温要求。同时具有较高的塑性、强度和抗疲劳性能。

2 结构系统设计

2.1 总体设计

系统总体结构如图2所示,主要用于太阳电池阵上导线和二极管、电阻等元件的电阻点焊,设备可以保证焊接质量的一致性和稳定性。

图2 枪式微型电阻焊接系统

系统由X/Y移动平台、电阻点焊套件、气体保护系统和控制系统组成。X/Y移动平台主要实现焊接头在X、Y向的移动和定位;电阻点焊组合主要实现点焊头的Z向移动和电阻点焊的具体过程;气体保护系统主要实现焊接过程的氩气保护;控制系统用于控制焊接的具体过程和焊接参数的采集。四个系统的连接关系为:电阻点焊组合安装在X/Y移动平台上;气动系统分布在X/Y移动平台、电阻点焊组合和控制系统中;控制系统通过伺服部分控制点焊头X、Y、Z向移动,通过串口控制焊接电源的操作和采集点焊过程参数,通过PLC的IO口控制气体保护系统的开关。

2.2 X/Y移动平台

移动平台设计成如图3所示的立式X/Y移动平台,平台的工作面与水平面垂直,长梁为X坐标方向,短梁为Y坐标方向,点焊头运动方向为Z坐标方向。系统X/Y向导轨采用铝型材导轨,型材导轨定位精度高,安装方便。系统的上下横梁上沿着X坐标轴各布置1个型材导轨,系统的两个Y向横梁上沿着Y坐标轴各布置1个型材导轨。

图3 枪式微型电阻焊接系统X/Y移动平台

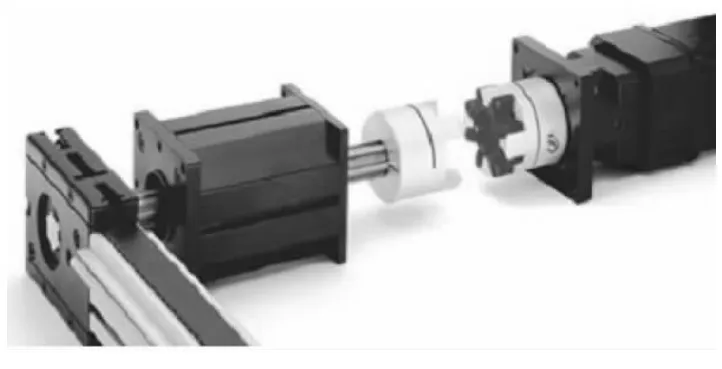

为了解决X/Y移动平台X坐标轴的导轨同步问题,型材导轨采用单电机驱动双导轨方式,通过花键将双导轨的传动同步起来。由于两根型材导轨的距离过大,系统采用连轴器进行过渡,如图4所示。

图4 双导轨连轴器连接

2.3 电阻点焊套件

电阻点焊套件包括焊接电源、点焊头、焊接电极等,根据设计需要进行设备和功能的集成。

焊接电源有多种特征,目前常用的焊接电源包括:交流式、静电储能式、晶体管式和高频式,根据被焊物的材质、形状和使用环境,对比各种电源的特性可知,晶体管式和高频式的电流输出最为平稳,焊接过程中飞溅最小。

除电源外,焊接电极材料和结构尺寸也是影响设备焊接能力及焊点质量的关键因素。常用的电极材料包括:纯钼、纯钨、钨-铜等,综合考虑电极的高温耐磨性、电导率特性以及焊接导线的质量可靠性,最终选择了纯钼电极[3]。

2.4 气体保护系统

由于焊接温度很高,容易造成氧化。电极氧化后会增加接触电阻,影响焊接电流,从而影响焊接质量。为了防止电极和焊件氧化,采用氩气吹气保护和冷却。

气体保护系统的原理示意如图5所示,主要由电磁阀、减压阀、氩气瓶、减压过滤器、气路(包括柔性软管吹气头)和控制电路(24 V直流电源、PLC的DO口、继电器、二极管)组成。减压阀和减压过滤器控制气路的压力大小,电磁阀控制气路的通断。软管吹气头的位置根据需要而定。通过减压阀和电磁阀调节氩气的吹气压力和通断时序,从而满足焊接过程冷却和保护的需要。

图5 气体保护系统原理示意

3 控制系统

枪式微型焊接控制系统设有一个控制柜,如图6所示,设备的控制系统主要由工控机(上位计算机)、PLC(包括IO模块、定位模块、通讯模块)、手持操作单元(控制盒)、伺服电机驱动器、摄像头、各种执行器、传感器和电源组成,主要实现系统命令的输入、各种动作信号的产生和各种传感信号的采集等功能[4]。

工控机连接PLC和电阻电焊机,使系统协调运作。平台运动部分采用PLC+交流伺服控制形式,通过使用高速的串行通讯方式,对X、Y轴的伺服电机实现高速和高精度控制,从而定位电阻点焊头。通过串口通讯形式,工控机控制电阻点焊组合进入焊接程序,并能显示每个点焊接过程中的相关参数、记录并保存在工控机中。

另外,控制系统设有机器视觉监控,可实时监控焊接情况,焊接过程中的焊接时间、焊接电流、触发时间、焊接压力等参数均可在上位计算机的人机交互界面上显示,如图7所示,利用串行通讯将相关数据传输到上位计算机,上位计算机将接收到的每个焊接点的焊接参数进行记录、显示,并进行保存和打印。

图7 系统软件主界面

为防止系统运行超出行程而损坏设备,装有行程开关,可以检测X、Y的行程;设置有一定的阈值,使控制量不会超出该阈值,设备设有声光报警装置,参数一旦处于危险域,设备报警。

4 焊接应用分析

4.1 焊接工艺研究

对导线/元器件管脚与银箔进行焊接,经过大量焊接试验并对焊点进行拉伸强度试验和金相分析可知,在一定点焊工艺参数范围内,采用纯Mo电极焊接导线和银箔能形成满足质量要求的合格焊点:焊点拉伸强度能满足30 N的设计要求,且焊点结合状态良好[5]。具体分析规律如下:

(1)焊接压力对焊点质量及其稳定性有重要影响。针对不同的焊件表面状况,适当增加焊接压力会提高焊点强度、抑制焊接飞溅、改善焊点质量,但当压力大于25 N时,焊接压力的增加对焊点强度的改善作用不明显,如图8所示。

图8 焊接压力对焊点强度的影响规律

(2)电极间隙(见图1)会直接影响到电流密度,从而影响焊点质量。经验证,选取最优的电极间隙为0.15 mm(0.1~0.2 mm内均正常),如图9所示。

图9 电极间隙对焊点强度的影响规律

(3)电极材料及其结构尺寸对焊接窗口和焊点质量影响很大,试验表明:相同焊接参数下,采用纯钼电极焊接的焊点质量及其耐磨性明显优于纯钨电极和钨铜电极;若在电极端面开一微槽,在一定焊接参数范围内能明显提高焊点强度,但同时电极耐磨性明显下降,且更易发生飞溅及电极粘连,形成焊点表面毛刺,银箔易被焊穿,焊点质量一致性显著降低;若电极端面尺寸太小,则焊接操作时定位难度加大,易焊偏[6]。

4.2 焊接效果

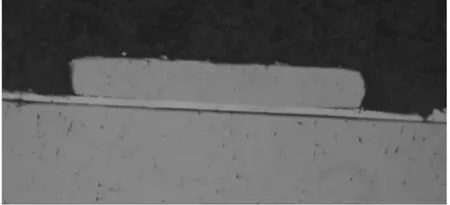

通过精确设置压力和反馈功能及工艺参数优化,采用快速精确定位施焊,能实现导线、元器件与银箔的良好焊接,接头金相组织优良,熔合良好;其中,元器件管脚和银箔的可焊性佳,焊点质量高,其可靠拉伸破坏状态为银箔撕裂,如图10所示。

图10 元器件管脚+银箔点焊接头及其拉伸破坏状态

焊接过程中,可利用焊接电源的参数反馈监测功能来监测焊接过程的稳定性,从而保证焊点质量的一致性。由于有效电流均值与电压、焊区有效热量相关性最大,可通过监测电流反馈值的变化是否处于正常的波动范围来判断焊接过程是否处于正常可控的状态[7]。

为了更准确地评估焊点质量,对焊点进行宏观金相分析,导线与银箔的典型焊点金相图如图11所示,焊后导线的镀银层、银箔及部分铜导线基体已经熔合成一体。二极管与银箔的典型焊点金相图如图12所示,焊点界面结合紧密,无局部未焊合或虚焊、微裂纹、孔洞等明显缺陷,焊点综合性能佳。

5 结论

图11 导线与银箔焊点金相图

图12 二极管与银箔焊点金相图

使用所研制的太阳电池阵枪式微型电阻焊接系统,所得焊点强度均达到要求;且焊点表面清晰光滑、无毛刺;无溅射物附着;焊点金相组织熔合良好,且无大量气孔或空穴存在,焊点综合质量较高。经大量试验验证和客户体验,设备从结构、电气、人机界面等各个方面为焊接提供了强有力的保障,能完全满足焊点质量指标要求并保证焊点质量的一致性,同时保证整个焊接系统的有序运行。对实现太阳电池阵的高效自动化组装和焊接,提高太阳电池阵焊点的承载能力、极端温度下的力学性能、可靠性、导电性等具有重要意义。

[1]邵宏政,杨 宏.晶体硅太阳电池焊接应力研究[J].电源技术,2010(10):1038-1040.

[2]马站红,陈敬超,周晓龙,等.银基电触头产品的发展状况[J].昆明理工大学学报:理工版,2002,27(2):17-20.

[3]胡德安,罗贤星,冀殿英.电阻点焊电极压力的研究[J].南昌航空工业学院学报,1993(1):65-70.

[4]陈长江.AgNi触头材料和H62的电阻钎焊工艺研究[J].现代制造工程,2005(5):76-77.

[5]杨洪刚,张延松,来新民,等.伺服焊枪在板管单面电阻点焊中的应用[J].焊接学报,2007,28(9):71-74.

[6]Rinse Ikeda.Resistance Spot Weldability and Electrode Wear Characteristics of Aluminium Alloy Sheets[J].Welding in the World,1998(41):492-498.

[7]梁彩平,刘晓航,田浩彬.变电极力对管板单面电阻点焊质量的影响[J].焊接学报,2010(05):65-68.