焊接智能化与智能化焊接机器人技术研究进展

陈善本,吕 娜

(上海交通大学 材料科学与工程学院,机器人焊接智能化技术实验室,上海 200240)

0 前言

随着现代制造技术的发展,焊接自动化、机器人化、柔性化和智能化的发展已成必然趋势[1-7]。众所周知,借助于材料、信息、控制、计算机科学等多学科交叉技术发展,现代焊接技术正在经历从传统的“手工技艺”作业发展为现代的“科学制造”。模拟焊工的焊接操作过程中智能行为进而实现智能化机器人焊接技术是智能化焊接科学问题与关键技术的研究热点[8-11]。主要分为三方面研究问题:第一需要准确地采集和获取焊接动态过程的信息[12-23],类似于人类的感官器官感受外部的焊接条件;第二是模拟焊工经验,解析并提取焊接动态过程的机理特征,进而建立对焊接过程与质量关系的模型[24-29];第三模拟焊工的决策与操作,设计焊接动态过程智能控制策略并运用机器代替人去实现焊接过程及其质量的自主与智能控制[30-36]。利用智能化机器模拟并实现焊工的智能行为是现代先进焊接制造追求的目标。

由于焊接过程中环境、装配条件变化以及不确定性因素干扰的存在[37-40],使得目前在实际生产中使用的示教在线型焊接机器人一般无法满足焊接生产质量及多样性的要求。为此,发展智能化机器人焊接技术,诸如机器人焊接过程的视觉等多信息传感技术,识别焊接环境、自主导引焊缝跟踪纠偏、实时质量智能控制、以及智能化焊接机器人及其柔性系统实现技术等,已是非常必要而迫切[41-48]。

为了解决诸如此类的智能化机器人焊接过程控制中的瓶颈问题,上海交通大学智能化机器人焊接技术实验室十几年来主要开展了电弧焊动态过程的视觉信息获取,知识建模、智能控制方法,以及智能化机器人焊接系统实现智能化途径的研究工作。文献[9,37]发展了一个智能化焊接机器人系统,称为局部自主智能化焊接机器人系统,可以实现一些基本的焊接机器人系统的智能化功能。在此主要展示机器人焊接智能化技术研究工作的近期研究结果[19-24]:弧焊过程的多信息获取,如熔池图像信息、电压、电流、声音以及光谱特征信息的采集;基于多信息融合算法的焊接熔透预测[17-24];机器人焊接过程的智能与知识建模[26-29];机器人焊接动态过程及其系统智能化控制[9,35-38,42];基于电弧传感器和视觉传感器的机器人焊接过程导引和焊缝跟踪[39-41];以及进行全位置焊接的越障轮组机器人系统研发等[44-45]。

由于电弧焊工艺的复杂性与应用的广泛性,本研究关于基于电弧焊的智能化焊接制造技术和智能化焊接制造工程中的主要问题研究,对其他的焊接工艺方法的智能化研究也具有一定的借鉴。

1 智能化焊接制造技术

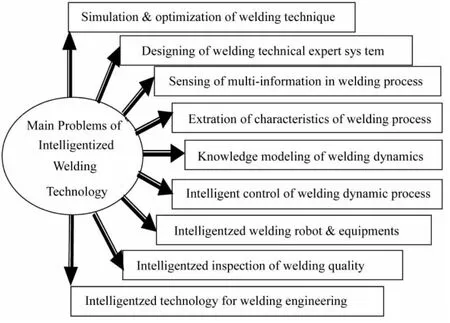

根据对焊接智能化领域研究科学问题及其技术问题初步研究与理解,梳理提出“智能化焊接制造技术”(IWMT)的概念如图1所示,用以展示智能化焊接制造技术的关键科学和技术构成框架,其中包含焊接柔性制造技术、智能化机器人焊接技术、焊接敏捷制造技术[8-11]。

图1 智能化焊接制造技术框架(IWMT)

智能化焊接制造(IWMT)包含以下主要技术元素:模拟焊工的感官器官的焊接过程传感技术,模拟焊工的经验积累的知识提取及模型建立技术,模拟焊工的决策判断的焊接过程的智能化控制技术。图2展示了部分智能化焊接制造技术的关键科学和技术问题,针对不同行业产品制造的智能化焊接技术系统化应用将构成“智能化焊接制造工程—WIME”研究领域[7-11]。

图2 智能化焊接制造技术的关键科学和技术问题(IWMT)

2 电弧焊接动态过程的多信息传感技术

电弧焊动态过程包含了大量复杂、随机和不确定的信息。实时监控焊接过程的状态及动态焊接过程对焊接过程的实时控制至关重要。鉴于焊接过程中的烟尘、高温、振动、电磁干扰等因素的影响,目前单一的传感方法用于焊接过程的信息获取及特征提取过程的总是难以获得理想的准确性和实用性[12-16]。为此需要研究弧焊过程多信息获取及其智能化的融合处理技术,提取有效特征,实现焊接质量的实时控制。图3为关于弧焊动态过程的多信息融合思想,包括电弧电压、电流、熔池信息、声音、视觉、光谱、热能以及光学和运动信息的融合处理等[8,17-24]。

图3 弧焊动态过程的多信息融合框架

2.1 焊接熔池动态过程视觉传感和特征提取

文献[17-18]针对铝合金焊接过程中的电弧光谱特性,开发了一套基于复合滤光系统的铝合金脉冲钨极氩弧焊的视觉采集系统。文献[18]开发了一套铝合金脉冲钨极氩弧焊的三光路视觉传感系统(见图4),获得了典型的铝合金脉冲钨极氩弧焊的同时同幅图像,如图5所示,以及对于不同熔透状态的熔池图像,如图6所示。

图4 三光路视觉传感系统

图5 铝合金熔池典型图像信息

图6 不同熔透状态的图像信息

鉴于准确等优点,在文献[18]开发了一套针对铝合金脉冲钨极氩弧焊熔池图像的小波变换边缘检测处理算法,完成焊接动态过程的实时闭环控制。

熔池表面高度在实时的焊接过程控制中占据非常重要的地位,然而由于熔池本身的特征使得其表面高度很难测量与计算。文献[7-19]提出了基于由阴影恢复形状法的焊接熔池表面高度获取方法,建立了铝合金脉冲钨极氩弧焊熔池图像的反射图模型,通过这种阴影恢复形状法提取熔池的高度信息,研究证明通过反射图方程来求解铝合金脉冲钨极氩弧焊熔池信息是可行的。

2.2 声音传感和电弧声信号特征提取

已有研究表明电弧声信号对于实现焊接动态过程及质量监控是非常重要的信号特征[15,21,22]。文献[20-21]研究显示了通过声音信号强度特征信息反映不同的熔透状态。文献[21]研究了基于电弧声信号的神经网络模型预测不同熔透状态,如图7所示,采用电弧声信号的时域以及频域特征被用来建立焊接质量控制模型,对于部分熔透、全熔透和过熔透三种状态的电弧声信号特征预测取得良好效果。

图7 基于电弧声信号的熔透预测模型预测效果

2.3 焊接动态过程与焊接缺陷的光谱特征提取

电弧等离子体将能量从电源传输到工件上并将部分能量光谱排放到周围的空间中。电弧光谱中包含大量的信息,可以反映焊接动态过程特征及焊接质量。文献[22-23]研究了AlMg合金脉冲钨极氩弧焊的光谱特征,经过适当的处理算法提取出电弧光谱信号的特征信息,并研究这些特征值与焊接缺陷之间的对应关系。通过不同的干扰,如工件表面涂抹油污或者人为制造不熔性氧化膜在铝合金试板上来制造缺陷,以研究不同缺陷与光谱特征之间的关系,如图8所示。

图8 光谱信号的特征提取

2.4 弧焊过程的多信息采集和特征融合

文献[24]研发了一个焊接动态过程及质量监控的多传感器采集及多信息获取的试验系统,如图9所示。主要包括电信号采集模块、声音信号采集系统和视觉信息采集模块。

图9 试验系统框架图

图10为同时同幅采集到的焊接熔池的电流、电压以及声音信号[24]。

图10 焊接熔池图像、电流、电压和声音信号同步显示

文献[24]建立了一个多传感器信息的神经网络融合模型。D-S证据理论被用于获得融合基本概率值并最终得到预测结果。试验和分析结果表示多传感器获得比单一传感器更好的预测效果。三种传感器的融合模型的预测效果要优于两种传感器的融合模型。这说明多传感器信息融合方法可以获得更多的焊接过程信息,并更全面和精确的表述焊接过程[24]。

3 焊接过程知识提取和建模方法

智能化焊接要求将焊工的经验描述为知识模型。通过提取焊工经验来建立焊接过程的知识模型从而使得机器人与电脑可以再现焊工的经验操作与智能决策是智能化技术的关键之一。文献[25-29]提出了一种直接利用焊接过程的测量数据基于模糊规则、粗糙集理论算法建立了相应的知识模型。

3.1 基于粗糙集理论的铝合金钨极脉冲氩弧焊知识模型

基于之前的粗糙集理论的焊接过程知识建模研究工作[26],文献[9,27]开发了基于可变精度的模糊集理论,建立了铝合金脉冲钨极氩弧焊动态焊接过程知识模型。

3.2 基于支持向量机理论的弧焊动态过程的知识模型

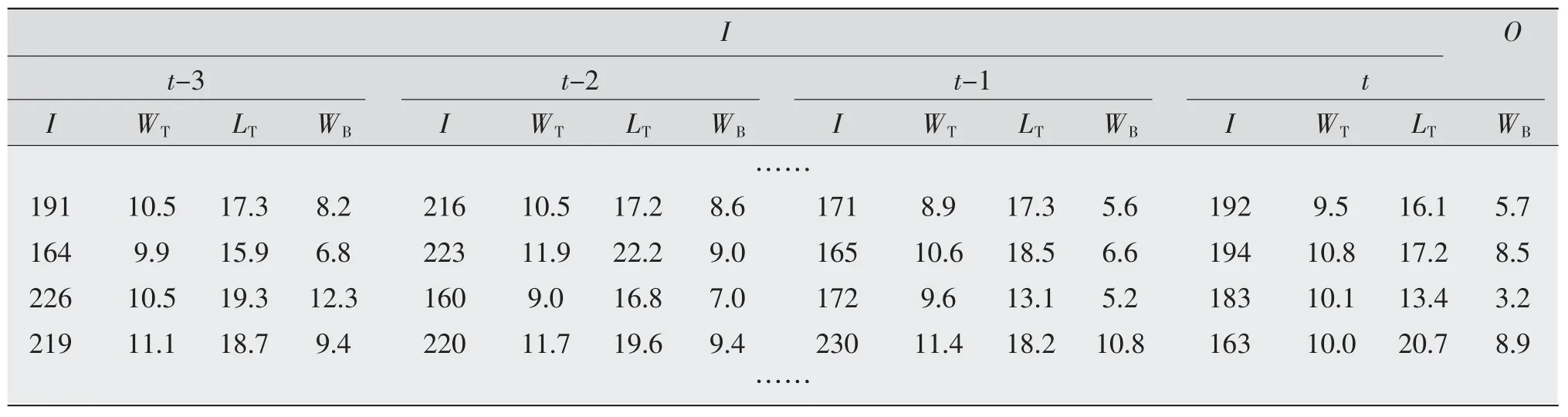

文献[28]研究了基于支持向量机模糊规则的采集系统的弧焊过程的建模(SVM-FRAS)。利用支持向量机提取支持向量的特点,结合模糊理论从训练数据中提取模糊IF-THEN规则,具体的建模运算流程如图11所示,并建立表1的铝合金脉冲钨极氩弧焊焊接过程的规则模型。

图11 基于支持向量机模糊规则的采集系统的流程框图

表1 铝合金脉冲焊过程建模的部分规则展示

3.3 基于混杂逻辑动态建模方法(MLD)的机器人脉冲弧焊过程建模

混杂逻辑动态建模方法被用于混合的动力系统的建模过程,它包含有交互式物理法则、逻辑规则以及操作约束。文献[29]中提出了一种新颖的针对机器人焊接系统的混杂逻辑模型的建模方法。该模型显现出了良好的预测效果,在机器人脉冲氩弧焊的纠偏过程中能够准确预测出焊缝背面的宽度。

4 焊接过程与系统的实时智能化控制方法

4.1 基于支持向量机模糊规则(SVM-FRDS)的自适应逆控制

基于3.2节建立的支持向量机模糊规则的知识模型,文献[33]设计了一种针对铝合金脉冲钨极氩弧焊的自适应逆控制器,以实现对焊接过程的动态监控,如图12所示,闭环控制焊接实验结果表明设计的控制器有效。

图12 基于支持向量机模糊规则模型的自适应逆控制系统

4.2 基于粗糙集理论的闭环控制

基于已获得的铝合金脉冲钨极氩弧焊动态熔池粗糙集理论的知识规则模型,文献[35]开发了如下两种焊接熔透及间隙补偿焊缝成形闭环控制器算法。

(1)基于RS规则的脉冲氩弧焊闭环控制系统。

文献[35]设计了基于粗糙集理论的控制器以实现对脉冲钨极氩弧焊焊缝熔池背面熔宽的智能控制。

(2)基于RS和MS-PSD复合控制器的铝合金脉冲焊熔透及余高的控制系统。

为了实现铝合金脉冲氩弧焊的熔透及表面余高控制,文献[35]设计了基于RS规则和MS-PSD复合控制器的闭环控制系统,图13实验表明了控制算法的有效性。

图13 基于RS和MS-PSD复合控制器的铝合金脉冲钨极氩弧焊闭环控制系统流程框图

4.3 脉冲钨极氩弧焊的无模型自适应控制

弧焊具有恒变量、非线性、时变和参数耦合等特点,由于焊接条件的变化导致了焊接动态过程的不确定性。想要通过传统的建模与控制方法来实现对弧焊过程的实时控制比较困难。在文献[36]中开发了一种无模型自适应控制算法以实现对弧焊过程的实时控制。它仅需要观察输入输出数据的变化,而不需要具体的控制器模型。因此,在脉冲钨极氩弧焊质量控制过程中,无模型自适应控制技术是一种非常有价值的研究结果。

5 机器人焊接智能化技术

基于焊接过程中采集到的特征信号,可用于实现机器人焊接动态过程的焊缝跟踪以及焊接质量监控[37-43]。进而研发具有一定感知和决策功能的智能化机器人焊接系统,如图14所示。它包含了焊接环境视觉识别、焊接工件及焊缝类型的识别、焊前导引、焊缝跟踪、焊道和参数的任务规划及虚拟仿真,焊接熔池动态特征控制、焊缝成形及质量控制、故障诊断等功能[46]。

基于智能化机器人焊接柔性加工单元和焊接过程多智能体的协调控制,建成具有多机器人智能化焊接柔性制造系统,将是焊接智能制造技术可实现的目标。

图14 智能化机器人焊接技术的技术组成

5.1 基于电弧传感器和视觉传感器的三维焊缝跟踪系统

文献[43]针对机器人脉冲钨极氩弧焊开发了一套基于电弧传感器和视觉传感器的三维曲线焊缝的导引和跟踪技术。图15为焊缝跟踪过程熔池图像的处理和对焊缝及工件间隙的识别过程。具体的跟踪控制算法和试验验证过程详见文献[43]。

除此之外,还针对脉冲熔化极焊接过程设计了机器人焊缝导引及焊缝跟踪系统。该系统能够实现对直线及曲线焊缝的焊缝跟踪及控制。

5.2 基于电弧传感器及视觉传感器的机器人焊接系统实时熔透状态控制

对于智能化焊接实时控制来说,能够准确的实现焊接熔透状态的实时监控是非常重要的。文献[7,48]结合视觉传感器和电弧传感器各自的优势,将其运用于机器人脉冲GTAW焊接的实时监控过程中。图16展示了在不同熔透阶段的熔池图像特征信息,并实现了基于视觉传感的熔透及焊缝成形闭环控制。

图16 机器人焊接不同熔透状态下的熔池图像

6 自主研发特殊环境焊接机器人系统

在许多实际的焊接制造环境条件下,如大型船舶结构件的焊接过程中,需要一种针对长距离复杂空间曲线的自主移动焊接机器人,需要具有攀爬及吸附等功能以适用于全位置焊接,对不同的焊接接头形式如角焊缝、大间隙焊缝、垂直焊缝和斜焊缝等,它需要具有灵活的姿态变化功能。文献[44,45]介绍了一个自主研发的轮足组式越障全位置移动焊接机器人系统,如图17所示,包含视觉和超声传感、自主焊接路径和焊接参数规划、焊接过程平稳越障、初始视觉识别导引与焊缝跟踪功能。

图17 自主研发爬壁焊接机器人

7 结论

介绍了上海交通大学智能化机器人焊接技术实验室近年来关于弧焊动态过程的信息传感技术、动态建模技术及焊接质量的实时控制技术等的研究工作进展。基于智能化焊接相关的科学和技术相关研究内容,提出了“智能化焊接制造技术——IWMT”和“智能化焊接制造工程——WIME”的概念,并初步系统化构建了关于焊接智能制造发展的科学问题与关键技术。关于智能化机器人焊接技术在船舶、海洋工程、汽车与航天制造等应用研究业已取得初步结果。

[1]Drews P,Starke G.Welding in the Century of Information Technology[J].Welding in the World,1994(34):1-20.

[2]Dilthey U,Stein L.Robot System for Arc Welding—Current Position and Future Trends[J].Welding&Cutting,1992(8):150-152.

[3]Trailer.Manufacturer Depend son Robotic Welding to Boast Production[J].Welding Journal,1995(74):49-51.

[4]Pan JL.A survey of welding sciences in 21th century[J].Proceeding of 9th Chinese Welding Conference.Tianjun,China,1999(1):001-017.

[5]Chen SB,Lou Y J,Wu L,et al.Intelligent Methodology for Measuring,Modeling,Control of Dynamic Process During Pulsed GTAW——Part I Bead-on-plate Welding[J].Welding J,2000(79):151-163.

[6]Chen SB,Zhao D B,Wu L,et al.Intelligent Methodology for Measuring,Modeling,Control of Dynamic Process During Pulsed GTAW——Part IIButt Welding[J].Welding J,2000(79):164-174.

[7]Chen SB,Wu J.Intel ligentized Technology for Arc Welding Dynamic Process[R].Springer-Verlag,2009:LNEE 29.

[8]Chen SB.In tell igentized Technologies for Welding Manufacturing,invited paper and invited speaker in the 15th International Conference on Advances in Materials and Processing Technologies(AMPT 2012)[R].Australia,2012:23-26.

[9]Chen SB.Research evolution on in tell igentized technologies for robotic welding at SJTU[J].Lecture Notes in Electr 2011(88):3-14.

[10]Chen SB.On in tell igentized technologies for modern welding manufacturing.Chinese Journal of Mechanical Engineering 2003(16):367-370.

[11]Chen SB.The concept and technologies on in tell igentized welding manufacturing engineering[J].Trans.of China Welding Inst,2004(25):124-128.

[12]Masumo to L,Araya T,Iochi A,Nor mura H.Development and Application of Sensorsand Sensor Systemfor Arc Welding[J].J.of Japan Welding Society,1983(52):39-47.

[13]Carlson NM and Johnson JA.Ultrasonic Sensing of Weld Pool Penetration[J].Welding J,1988(67):239-246.

[14]Guu AC,Arc SI.Weld Process Control Using Radiographic Sensing[J].Rokhlin,1992(11):1344-1348.

[15]Fut amata M.Application of Arc Sound for Detection of Welding Process[J].Quarterly J.of JWS,1983(1):11-16.

[16]Zhang Y M,Kovacevic R,Li L.Characterization and real time measurement of geometrical appearance of weldpool[J].International Journal of Machine Tool and Manufacturing 1996(7):799-816.

[17]Wang JJ,Lin T,Chen SB.Obtaining of weld pool vision information during aluminum alloy TIG welding[J].Int.J.of Adv.Manuf.Tech,2005(26):219-227.

[18]Fan CJ,Lv FL,Chen SB.Visual sensing and penetration control in aluminum alloy pulsed GTA welding[J].International Journal of Advanced Manufacturing Technology,2009(42):126-137.

[19]Chen SB.Visual Information Acquirement and Real-time Control Methodologies for Weld Pool Dynamics during Pulsed GTAW[J].J.Materials Science Forum,2007:539-543.

[20]Wang JF,Lv F L,Chen SB.Analysis of arc sound characteristics for Gas tungsten argon welding[J].Sensor review 2009(29):240-249.

[21]Lv N,Xu Y L,Zhang ZF,et al.Audio Sensing and Modeling of Arc Dynamic Characteristic during Pulsed Al Alloy GTAWProcess[J].Sensor Review,2013(33):141-156.

[22]Yu H W,Xu Y L,Lv N,etal.Arc spectral processing technique with its application to wire feed monitoring in Al-Mg alloy pulsed gas tungsten arc welding[J].Journal of Materials Processing Technology,2013(213):707-716.

[23]Zhang Z F,Yu H W,Lv N,et al.Real-time defect detection in pulsed GTAW of Al alloys through on-line spectroscopy[J].Journal of Materials Processing Technology 2013(213):1146-1156.

[24]Chen B,Wang JF,Chen SB.A Study on Applications of Multi-sensor Fusion in Pulsed GTAW[J].Industrial Robot:An International Journal,2010(37):168-176.

[25]Kovacevic R,Zhang Y M.Neuro-fuzzy Model-Based Weld Fusion State Estimation[J].IEEE Transactions on Control Systems Technology,1997(5):30-42.

[26]Wang B,Chen SB,Wang JJ.Rough set based knowledge modeling for the aluminum alloy pulsed GTAW process[J].Int.J.of Adv.Manuf.Tech,2005(25):902-908.

[27]Li W H,Chen SB,Wang B.A Variable Precision Rough Set Based Modeling Method for Pulsed GTAW[J].Int.J.of Adv.Manuf.Tech,2008(36):1072-1079.

[28]Huang X X,Shi F H,Wei G U,et al.SVM-based Fuzzy Rules Acquisition System for Pulsed GTAW Process[J].Engineering Applications of Artificial Intelligence,2009(22):1245-1255.

[29]Ma H,Wei S,Li L,et al.Mixed logical dynamical model of the pulsed gas tungsten arc welding process with varied gap[J].Proceedings of the institution of mechanical engineers part I-journal of systems and control engineering,2011(225):270-280.

[30]Zhang Y M,Kovacevic R,Li L.Adaptive control of full penetration GTA welding[J].IEEE Transactions on Control Systems Technology,1996(4):394-403.

[31]Zhang Y M,Liguo E,Walcott BL.Robust control of pulsed gas metal arc welding[J].ASME Journal of Dynamic Systems,Measurement,and Control,2002(124):281-289.

[32]George E C.Weld Modeling and Control Using Artificial Neural Networks[J].IEEE Trans.on Industry Appl.,1995(31):1484-1491.

[33]Chen SB,Wu L,Wang Q L.Self-learning fuzzy neural networksfor control of uncertain sys temswith time delays[J].IEEETrans.On Syst.,Man,and Cyb.,Part.B.,1997(27):142-148.

[34]Zhao D B,Chen SB,Wu L,et al.Intelligent Control for the Double-sided Shapeof the Weld Pool in Pulsed GTAW with Wire Filler[J].Welding J.,2001(80):253-260.

[35]Chen SB,Wu J,Du QY.Non-linear modeling and compound intelligent control of pulsed gas tungsten arc welding dynamics[J].Proceedings of the institution of mechanical engineers part I-journal of systems and control engineering,2011(225):113-124.

[36]Lv F L,Chen H B,Fan CJ,et al.A Novel Control Algorithm for Weld Pool Control[J].Industrial Robot:An International Journal,2010(37):89-96.

[37]Chen SB.Onthe Key In tell igentized Technologies of Welding Robot[J].Lecture Notes in Control and Information Sciences,2007(362):105-116.

[38]Chen SB,Wang WY,Ma H B.Intelligent control of arc welding dynamics during robotic welding process[J].the invited paper of the THERMEC’2009,Journal of Materials Science Forum Vols,2010:638-642.

[39]Wei SC,Ma H B,Lin T,et al.Autonomous guidance of initial welding position with single camera and double positions method[J].Sensor Review,2010(30):62-68.

[40]Chen X Z,Chen SB.The autonomous detection and guiding of start welding position for arc welding robot[J].Industrial Robot:An International Journal,2010(37):70-78.

[41]Shen H Y,Lin T,Chen SB.Real-time seam tracking technology of welding robot with visual sensing[J].Journal of Intelligent and Robotic Systems,2010(59):283-298.

[42]Chen H B,Lv F L,Lin T,et al.Closed-loop control of robotic arc welding system with full-penetration monitoring[J].Journal of Intelligent and Robotic Systems,2009(56):565-578.

[43]Xu Y L,Lv N,Zhong JY,et al.Research on the real-time tracking information of three-dimension welding seam in robotic GTAW process based on composite sensor technology[J].Journal of Intelligent&Robotic Systems,2012(68):89-103.

[44]Wu M H,Gao X F,Yan W X,et al.New mechanism to pass obstacles for magnetic climbing robots with high payload,using only one motor for force-changing and wheel-lifting[J].Industrial Robot:An International Journal,2011(38):372-380.

[45]Zhang T,Chen SB,Wu M H,et al.Optimal Motion Planning of All Position Autonomous Mobile Welding Robot System for Fillet Seams[J].IEEE Transactions on Automation Science and Engineering(T-ASE-2012-383.R1,accepted).

[46]Tarn TJ,Chen SB,Zhou CJ.Robotic Welding,In tell igenceand Automation[J].Springer-Verlag,2004:LNCIS299.

[47]Tarn T J,Chen SB,Zhou CJ.Robotic Welding,Intelligence and Automation[J].Springer-Verlag,2007:LNCIS 362.

[48]Tarn TJ,Chen SB,Fang G.Robotic Welding,Intelligence and Automation[J].Springer-Verlag,2011:LNEE 88.