适应高爆发压力的高性能柴油机气缸盖设计

吴世友 陈 群 李 伟 易仁涛 韩祖豪

(中国第一汽车股份有限公司技术中心)

CA4DD系列发动机是现生产的CA4DC系列发动机换代产品,其不仅要满足最新的排放法规要求,而且其动力性、经济性和可靠性也要超越前一代发动机。本次设计属于全新设计,不必局限于原有的结构和方案,因此在设计方案的选择上自由度较大,可以采用目前最先进、最合理的方案。

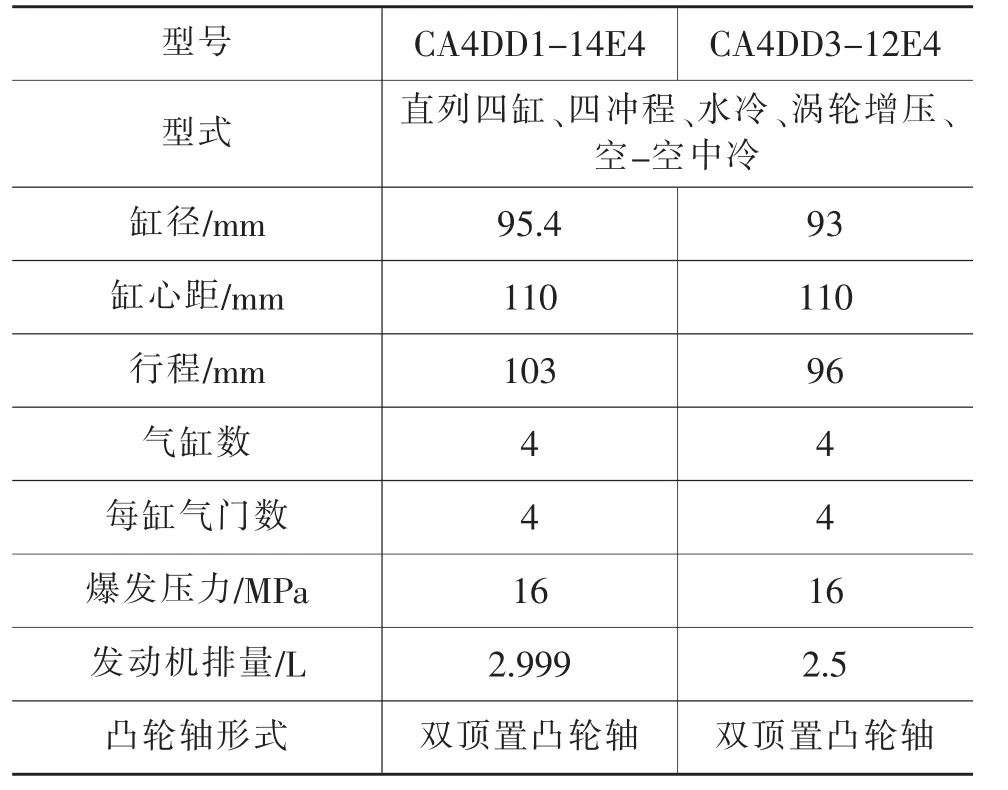

1 CA4DD整机主要技术参数

CA4DD系列发动机(表1)包括两种排量,可以满足不同轻型车和SUV的配车需求。

表1 发动机主要技术参数

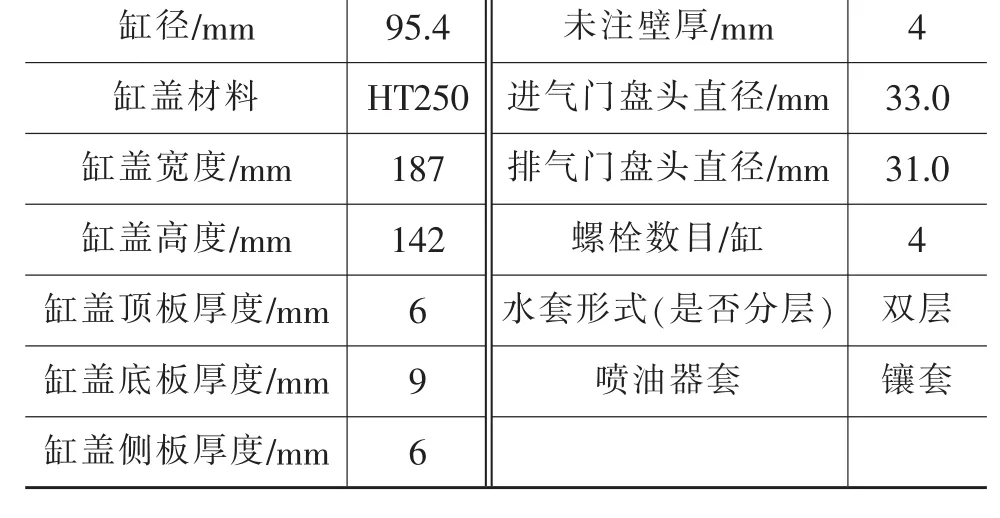

2 根据整机输入条件和对标初步确定气缸盖的主要参数

气缸盖是发动机气缸换气过程的通道,在其上要布置配气机构、喷油器、预热塞、油道、链条张紧器等结构,同时气缸盖上还要设计非常复杂的冷却系统。如何优化各相关参数,使得气缸盖的布置合理是非常重要的。为了达到设计目标,在设计初期对目前相近排量的发动机进行对标,初步确定气缸盖的主要参数(表2)和结构。

表2 CA4DD气缸盖的主要参数

3 气缸盖的概念设计

气缸盖的概念设计阶段要对初步确定的主要参数逐项进行分析确认,对于不满意的项目进行更改,然后根据缸心距、缸径、进排气道的方向、凸轮轴的位置等几何条件确定气缸盖的大致外形。

3.1 气缸盖材料的选择

CA4DD发动机第1阶段爆发压力为16 MPa,而将来需要有对18 MPa爆发压力的支持,所以目前设计的气缸盖要满足在18 MPa爆发压力的条件下正常工作。对于18 MPa爆发压力,使用铸铝气缸盖无疑会增加开发阶段的风险。另外,目前国内只有乘用车的铸铝气缸盖供应商,没有商用车铸铝气缸盖供应商,因此在设计上首先考虑使用铸铁气缸盖[1]。

综合考虑铸铝气缸盖和铸铁气缸盖的优缺点,根据项目的重要性加权进行打分(表3)。

表3 铸铝气缸盖和铸铁气缸盖的加权评分

3.2 每缸缸盖螺栓数量的确定

气缸盖螺栓的确定对气缸盖的布置,甚至整机的布置都有非常大的影响,是布置气道和配气机构的先决条件。因此确定完气缸盖材料后,首先要确定缸盖螺栓数量及布置。

3.2.1 数量的选择

通常发动机排量在2.0 L以下,采用4个气缸盖螺栓的布置方案(图1a)。在此方案下缸盖螺栓被布置在2缸之间,为气道的布置预留出了足够的空间,可方便气道的设计,能够充分保证气道的流量。同时此方案没有中间螺栓,有利于配气机构液压挺柱的方案设计。

而当发动机排量大于3.0L、气缸直径超过100 mm的情况下,缸盖螺栓一般为6个(图1b)。6个缸盖螺栓在增加强度、保证缸筒密封性方面的优点是不言而喻的。但位于中间的缸盖螺栓挡住了气道的出口,使得进、排气道必须绕开缸盖螺栓到达缸盖侧面。因此,此方案下设计的气道会产生弯曲和扭转,对气道流量的提高不利。同时,螺栓在气缸盖顶部还要预留扳手空间,因此也限制了配气机构最合理的方案设计。

3.2.2 缸盖螺栓位置的确定

4根缸盖螺栓相对气缸中心位置对称布置 (图2),其中,B值为气缸中心距,其由发动机总布置确定;X值可根据布置情况在一定范围内根据需要进行调整,不必和B值相同。如果X值选取太大,会在“a”点形成密封薄弱点;如果X值选取太小,1、3号螺栓之间的密封线太长,“b”点的密封就很难保证。

从表4可以看出,几种发动机缸盖螺栓X/B的值在0.9~1.1之间。具体值的选取可视气缸直径和布置情况而定,如3、4号螺栓负担两边的缸筒密封,a-a′之间需要分配更多的螺栓轴力,因此CA4DD气缸盖X值初步定为100 mm,即X/B的值选取的偏小一些。最后需要按有限元计算结果对X/B值进行调整和确认。

表4 缸盖螺栓X值对比

3.3 气道布置形式的选择

四气门气缸盖气道的布置形式(图3)通常分为纵向布置、横向布置和菱形布置3种。

纵向布置的气道最短,排气道向冷却水传热最少,气道的流通能力最好,气门可纵向排列成一条直线,使配气机构的设计比较简单。但是由于进气道相对气缸中心没有角度,涡流较难组织。

横向布置的气道其配气机构相对布置简单,进气道的走势切向缸筒侧壁,涡流较好组织。其缺点是进、排气道相对最长,排气道向冷却水传热最多,进、排气道的设计受空间限制,流通能力最差。

菱形布置的气道长度和传热介于前两者之间,并能较好组织涡流,气道的流通能力较好,且排气道受热膨胀的力沿气门布置角度向缸盖两侧面释放,使得缸盖结构强度最好。但由于气门不能排列成一条直线,必须使用气门桥,配气机构设计复杂。

综合考虑3种气道布置方式、配气机构要求和发动机总布置情况,选择纵向布置方式。

3.4 气门位置的确定

气门位置的确定对整个发动机的燃烧起到决定性的影响。另外,气门位置对于气缸盖的高周、低周疲劳的影响也是至关重要的。图4为该发动机气缸盖气门布置的具体情况。

3.4.1 气门β值的确定

进、排气门的β值为座圈dv的面积除以缸筒的面积,其值越大表示气体的流通能力越好。但如果β值选取太大,气道会向内占用水套的空间,造成水套的流通能力下降,影响冷却性能。对比国内外相近排量的样机,综合考虑缸盖的性能和可靠性,选定进气道β值为0.190,排气道B值为0.162。

3.4.2 气门A值的确定

进、排气门的A值为气门盘头与缸筒之间的距离,A值也是确定气门位置的重要参数。由于气门及其相关零件都有加工误差和装配误差,在受热的情况下都有膨胀和变形,因此首先A值要保证任何情况下气门和缸筒不能干涉。另外,如果A值过小,在气门开启初始阶段,气门和缸筒壁之间形成无效间隙,不能形成有效的气体流动,对气体流动不利。因此,进气A值最小应为1mm,排气A值最小应为1.5mm。

为了达到较好的进气效果可适当增加进气A值。CA4DD发动机气缸盖分为CA4DD1(95.4 mm)和CA4DD3(93 mm)两种缸径,而加工上要求两种气缸盖的气门中心位置保持不变。因此,在概念设计阶段对气门位置的布置首先使CA4DD1的性能达到最优,适当加大进、排气A值,即进气A值取为1.25 mm,排气A值取为1.9 mm。而设计CA4DD3气缸盖时为保持气门位置不变,使A值接近下限值,进气A值取为1.05 mm,排气A值取为1.7 mm。

3.4.3 布置气门位置时其它因素的确定

在布置气门位置时还必须考虑冷却水的组织。进气门与排气门之间和排气门之间是热集中区域,也是气缸盖最容易开裂的位置,因此必须保证有充足的水流动。而在进气门之间虽然不组织水流,但是在此位置需要安装预热塞,且进气门座圈与预热塞之间要保证2 mm的壁厚。

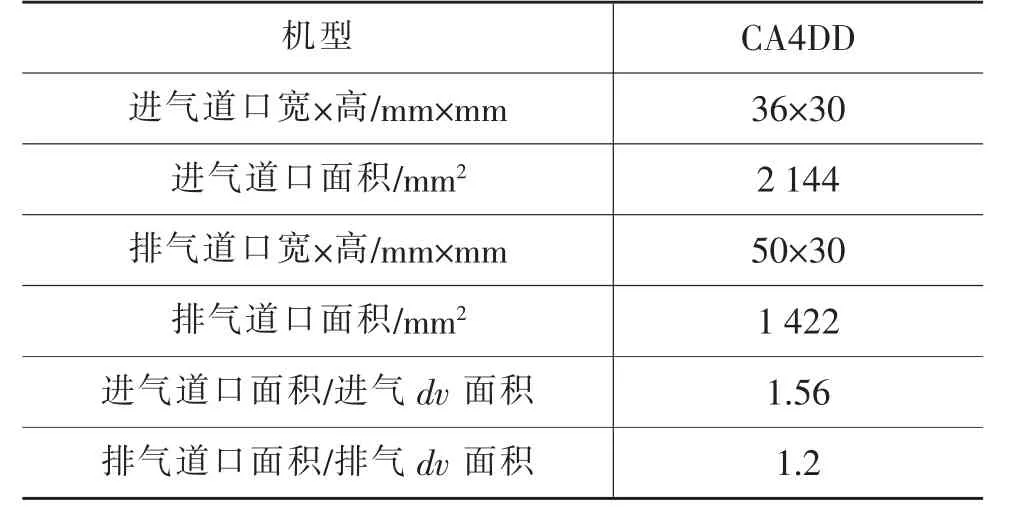

3.5 气道口的确定

气道口大小和位置的确定不仅影响发动机性能,而且对气缸盖的结构和水流的确定均有影响。根据对比相近排量发动机气道口参数,并考虑预热塞和水套的布置,确定了CA4DD发动机气道口的大小和位置(表5和图5)。

表5 气道口参数

3.6 喷油器套的形式

目前喷油器套主要有铸造和镶套两种形式。采用铸造形式,在气缸中心形成一个柱子,不仅提高了整个气缸盖的刚度和强度,还提高了密封的可靠性。但铸造形式使三角区部位的水套砂芯比较薄,容易产生铸造缺陷和废品,使气缸盖的质量略有增加。另外,采用铸造形式必须保证冷喷油器套和排气道之间的冷却液的流动,排气道局部需要向内凸,影响气道性能。而采用镶套形式可以克服铸造形式的缺点,但是对气缸盖的强度、刚度和可靠性不利。

在初步确定的方案中,气缸盖材料采用铸铁,水套为双层,这有利于气缸盖刚度和强度的提高。综合考虑铸造和镶套的优缺点,方案确定为镶套形式。

3.7 气缸盖水套的确定

随着发动机强化程度的提高,很多气缸盖都采用双层水套结构。采用4个缸盖螺栓的布置方案需要加强缸盖整体刚度,以保证密封。采用双层水套的结构可极大地提高气缸盖刚度,且可加强缸盖底部的水流速度,保证各缸水流的均匀性。

下层水套的水流组织方式(图6)以横向流动为主,即从排气侧向进气侧流动,主要对2个排气道之间以及进气道和排气道之间的区域进行冷却。在排气道底部设置主上水口,缸体上来的水通过2个排气门之间的出口流向气缸中心,然后水流在气缸中心分向两端对进气门和排气门之间进行冷却。此水流形成两路“U”形,在排气侧进入上层水套。

冷却水进入上层水套后形成纵向流动,即从发动机后端向前端流动,主要对排气道顶部进行冷却。

3.8 气缸盖底板的确定

气缸盖底板直接接触高温燃气,承受爆发压力,其热负荷和机械负荷都很高,其是否合理直接影响气缸盖的可靠性。对于大缸径的气缸盖,其底板水侧的理想形状为中间低四周高的锅底形,这样的结构可将爆发压力传递到缸盖螺栓,提高缸盖强度。如果缸径过小,在底板水侧的锅底形状易被气门座圈外壁和喷油器套外壁覆盖,会形成反向的锅底结构,降低气缸盖强度。此时将缸盖底板沿座圈外壁拉平,在缸盖螺栓连线处加筋,倒R10圆角,形成锅底结构(图7),以保证气缸盖强度[2]。

4 气缸盖的结构设计

气缸盖设计流程如图8所示。首先通过概念设计阶段确认的参数建立气缸盖的骨架模型,此模型由缸盖专业、配气专业和总布置3方共同确认和维护;然后在骨架模型的基础上对气缸盖进行详细设计,带有尺寸的特征尽量建立在骨架模型上,构建其它模型时在骨架上直接取用特征。完成气缸盖的三维模型后,进行CFD分析和有限元应力分析。

5 气缸盖水套的流动分析

在水套流动分析应用于气缸盖设计之前,水套的确定完全依靠设计师的经验设计。而在实际工作中,气缸盖水套是否能够完全按照预想的方式流动是无法保证的,因此依靠经验设计的水套流动分析是在气缸盖试制完成后通过水流试验进行观察,这样不仅周期长,而且试验分析结论仍然无法进行准确的评价。现代的发动机强化程度越来越高,气缸盖的冷却不能存在大面积的死区,其中最主要的就是排气门之间和进气门与排气门之间水的流速不能低于2 m/s。通过CFD软件可以早期发现并解决水套设计中存在的问题。如图9所示,水流分析结果表明流动基本达到了第3.7节所设想的流场分布,即下层水套到上层水套的流动全部集中在排气侧。在第4缸的上层水套形成了大面积的非流动区域,因此气缸盖末端增加了单独的驱动水孔,使上层水套形成纵流。

6 气缸盖的有限元分析

有限元计算不仅需要提供气缸盖的三维模型,还要提供螺栓预紧力、爆发压力、燃烧的热边界条件、水流的热边界条件以及座圈和导管的过盈量等条件。为了满足最苛刻的工作条件以及针对未来发动机发展的需要,计算时爆发压力选择18 MPa。

从图10可知,缸盖水套温度最高为143℃,缸盖底面最高温度为345℃,在设计许可内。

从图11可知,最小密封压力为65 MPa,满足3倍于爆发压力的要求。

7 最终评估

在气缸盖设计的评价中,对5项指标进行了最终评估。

a.使用性能针对性的满足

气缸盖设计所涉及的气道、喷油器及配气机构的布置,经论证发动机能够具有设计目标所要求的功率、扭矩等性能,并能够满足国Ⅳ标准排放要求。

b.冷却性能针对性的满足

冷却水套各部分水流分布达到设计所需的水量及流速,其中,排气门鼻梁区2.0 m/s,进气门鼻梁区1.2 m/s。同时,水流压降也符合要求。

c.结构可靠性的满足

在结构可靠性设计上,同时考虑低周疲劳和高周疲劳,采用多种折中方案进行调节,在结构上满足有限元分析的评价标准。

d.铸造性能的满足

根据与铸造厂家共同讨论,在设计初期考虑铸造可行性,在性能要求高的地方合理处理性能与铸造双方面的关系,使在满足性能要求的同时更好地提高零件铸造的性能。

e.轻量化设计

一直考虑到轻量化设计,最终气缸盖质量仅为30 kg,实现了设计目标。

1 Dipl.-lng.Hamm T,et al.适用于高喷射压力的气缸盖设计方案.2007年第16届亚琛汽车及发动机技术年会论文集.

2 李骏,王鹏程,等.低排放中重型柴油机结构设机技术.汽车工程,2006(7).

3 胡群,童军.基于CAT1A的汽车发动机罩逆向设计.汽车技术,2006(9).