基于应变能分析的白车身结构胶布置优化*

赵雪梅 刘 波 陈海波 陆 波 易宗华

(重庆长安汽车工程研究总院)

1 前言

轻量化为目前汽车研究的一个重要领域,主要研究方向为结构优化、轻质材料应用、先进制造工艺和连接方式等[1]。随着高强钢、铝合金、镁合金、塑料等在汽车上的应用越来越广泛,传统的焊接已不能满足异质材料的连接。近年来,为提高车身刚度,提出了一种焊接结构胶与点焊混合连接的方式,并对其可行性进行了验证,如,华晨汽车在某车型的主要承载件涂布结构胶或结构增强块,在增加52 m涂胶线的情况下,扭转刚度提高了10%,弯曲刚度提高了4%[5];陶氏化学的结构胶研究表明,在保持焊点不变的情况下增加结构胶连接,扭转刚度可提高50%,在扭转刚度不变的情况下,焊点数可减少50%[6]。

为提高已有白车身的弯曲刚度和扭转刚度,本文在不改变原结构的前提下,采取焊接结构胶与点焊混合连接的手段,并通过CAE分析车身应变能分布形式,布置结构胶位置,以最少的结构胶胶线获得了较高的车身弯曲刚度和扭转刚度,且未降低模态性能。

2 模型描述

基础模型为某车型的白车身,并将其分为带前后挡风玻璃白车身(BIP)和不带前后挡风玻璃白车身(BIW)2种状态。BIP的单元数为580289,质量为355.5 kg;BIW的单元数为568193,质量为332.8 kg。白车身模型如图1所示。

为更好地分析涂胶后白车身的应变能分布,将预计可加结构胶的点焊部位全部填涂结构胶,如图2所示,此结构称为全胶结构,其胶线全长为52.9 m。

3 应变能分析

将布满结构胶的白车身全胶模型作为分析模型,将扭转、弯曲工况作为分析应变能分布的2种工况。对刚度贡献越大的结构,其应变能分布越集中。

3.1 扭转工况

3.1.1 工况描述

约束左后减振器安装支座安装中心点XYZ自由度和右后减振器安装支座安装孔中心点XZ自由度;前减振器安装孔中心施加MPC约束:Zleft+Zright=0,使左、右两边沿垂向变形量相等,变形方向相反,见图3。

在扭转工况下,将2000 N·m的扭矩作用在左右前减振器安装支座安装孔中心点之间,可等效为在单侧施加Z向力3407 N,见图4。

3.1.2 应变能分布

在扭转工况下,BIP和BIW的应变能分布如图5所示。

从图5a可看出,BIP的应变能主要分布在上边梁局部、三角窗、前指梁、A立柱、前壁板局部、电池壳体与置物板连接两端、后轮毂包与地板连接处。从图5b可看出,BIW的应变能主要分布在上边梁局部、三角窗、前指梁、A立柱、前壁板局部、电池壳体与置物板连接两端、后轮毂包与地板连接处及后裙板局部。

3.2 弯曲工况

3.2.1 工况描述

约束左后减振器安装支座安装中心点XYZ自由度、右后减振器安装支座安装孔中心点XZ自由度、左前减振器安装支座安装孔中心点YZ自由度和右后减振器安装支座安装孔中心点Z自由度,见图6。

弯曲工况下加载点位于前后悬架中心点的中点且垂直于门槛梁位置(图7)。由于该车B柱位于前后轴中心点位置,为加载的准确及方便,试验时将加载力的位置向前偏移120 mm,加载力大小为1000 N,加载区长为100 mm,方向为Z轴负向。

3.2.2 应变能分析

在弯曲工况下,BIP与BIW的应变能分布如图8所示。

从图8a可看出,BIP的应变能主要分布在B柱、上边梁局部、门槛梁、三角窗、前支梁、A立柱、前壁板局部、前地板横梁中间部位、后轮毂包与地板连接处。从图8b可看出,BIW的应变能主要分布在B柱、上边梁局部、门槛梁、三角窗、前指梁、A立柱、前壁板局部、前地板横梁中间部位、后轮毂包与地板连接处。

4 结构胶布置优化

4.1 结构胶优化

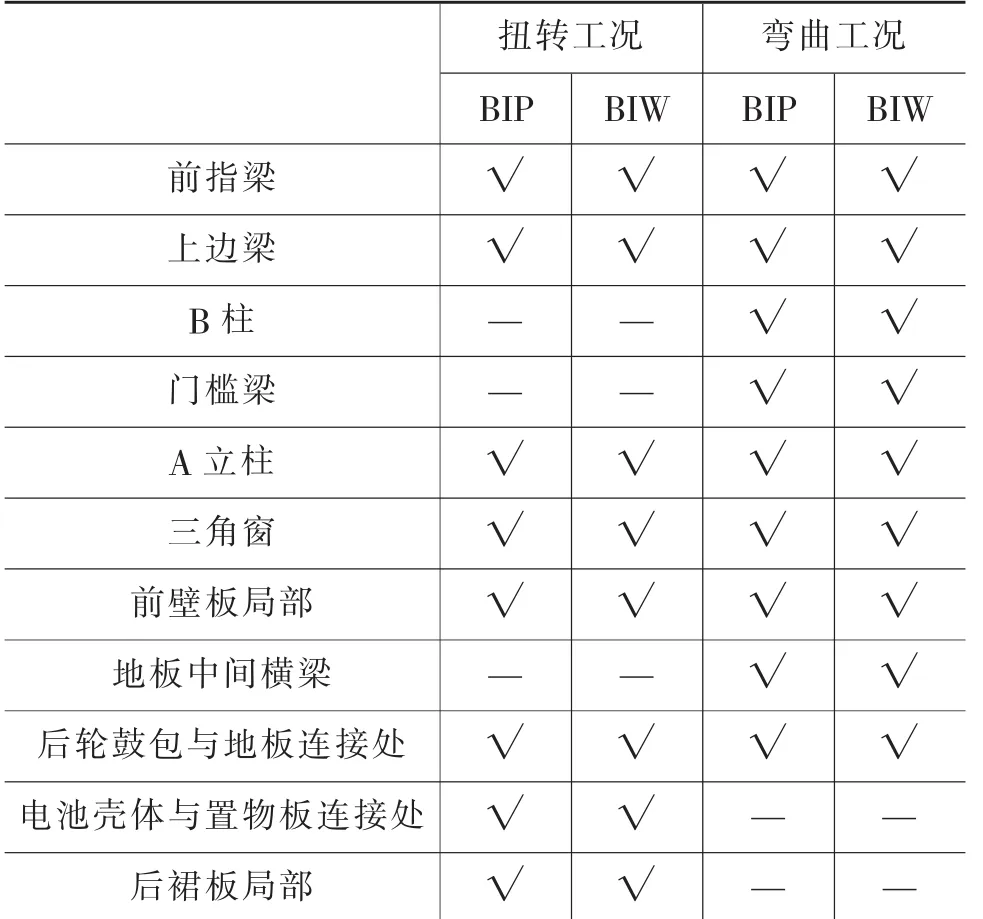

在扭转工况和弯曲工况下,BIP和BIW的应变能分布部位见表1。

表1 白车身应变能分布情况

由表1可知,在相同工况下,BIP和BIW的应变能主要分布部位基本相同;在2种工况下,BIP和BIW的应变能主要分布部位均为前指梁、上边梁、A立柱、三角窗、前壁板局部、后轮鼓包与地板连接处;B柱、门槛梁、地板中间横梁为弯曲工况下应变能主要分布部位;电池壳体与置物板连接处、后裙板局部为扭转工况下应变能主要分布部位。

为保证白车身在扭转工况和弯曲工况下都有较好的力学性能,在应变能主要分布部位保留结构胶,去除其余部位的结构胶,最终得到优化的结构胶布置方案,如图9所示。为便于分析对比,称采用此方案的白车身为优化结构。

该优化方案中,胶线长度为31.2 m,与52.9 m的全胶结构相比,其长度减少了约41%。

4.2 刚度对比

扭转刚度kT的计算式为:

式中,M为扭转工况加载扭矩;Z1、Z2分别为扭转刚度测量 (加载点连线垂直投影与纵梁底面交线的中点)在Z向的位移;Z3、Z4分别2个新增测量点在Z向位移;L1、L2分别为前、后轮距。

弯曲刚度kb的计算式为:

式中,F为弯曲工况加载载荷;Z5、Z6分别为弯曲刚度测量点(载荷连线垂直投影与门槛交线的中点)在Z向的位移。

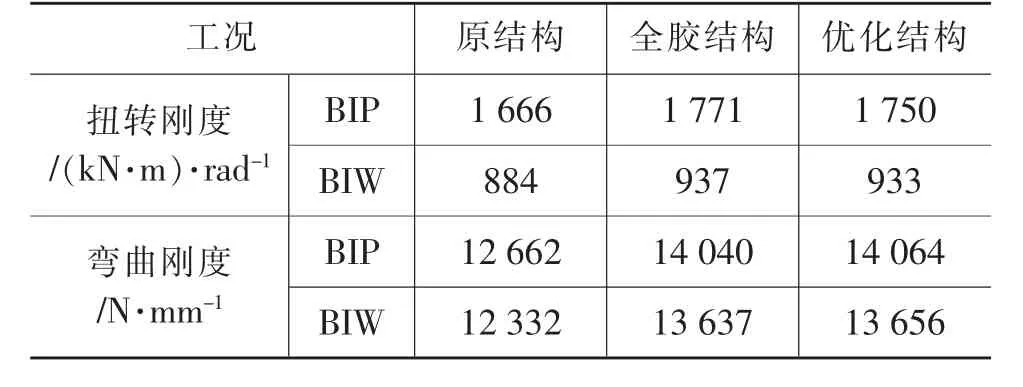

对BIP和BIW的原结构、全胶结构和优化结构进行扭转刚度和弯曲刚度分析,结果见表2。

表2 原结构、全胶结构和优化结构的刚度对比

从表2可知,优化结构的扭转刚度略低于全胶结构,但是却优于原结构;优化结构的弯曲刚度最好,与原结构相比,BIP弯曲刚度提高11%,扭转刚度提高5%;BIW弯曲刚度提高10.7%,扭转刚度提高6%。

4.3 自由模态分析对比

对BIP和BIW的原结构、全胶结构和优化结构进行自由模态分析,得到了自由模态振动频率,见表3和表4。选择表3、表4中的振型进行分析比较。

表3 BIP的自由模态振型振动频率对比 Hz

表4 BIW的自由模态振型振动频率对比 Hz

由表3和表4可知,优化结构各阶模态频率大于原结构,略低于全胶结构。即优化结构的模态性能略有提升,满足设计要求。

优化结构的扭转刚度虽然比全胶结构稍差,但优于原结构;而优化结构的弯曲刚度在3种结构中最优。因此,优化结构用较短的胶线长度获得了较大的性能提升。

5 结束语

通过分析全胶结构在扭转工况和弯曲工况下的应变能分布,去除低应变能分布区域的结构胶,保留应变能主要分布部分的结构胶,从而得到了新的结构胶布置方案。优化结构胶线长度比全胶结构减少了约41%,但刚度和模态性能水平相似。与原结构相比,优化结构的BIP弯曲刚度提高11%,扭转刚度提高5%;BIW的弯曲刚度提高10.7%,扭转刚度提高6%;所有关注的振型模态频率均比原结构略高。因此,本文提出的采用分析变形能分布决定结构胶分布的方法可行,可用较短的时间、较少的胶线获得最佳的性能。

1 羊军,叶永亮,朱侃磊.车身轻量化系数的决定因素及其优化.汽车技术,2010(2):28~32.

2 Michael Cichon, Helen Wei Li, Alex Wong, et al.Henkel Technologies and Products for China Aerospace.材料工程,2006(5):32~36.

3 BHOWMIK S, BEBEDICTUS R, POULIS J A, et al.High-performance nanoadheisive bonding of titanium for aerospace and space application.International Journal of Adhesion and adheisive, 2009,29(3):259~267.

4 段国晨,齐暑华,吴新明,等.基结构胶在航空工业中的研究现状及进展.中国胶粘剂,2009,(9):52~56.

5 李慧敏,朱西产.车用结构胶有限元模型方法的分析与比较.汽车工程师,2009(11):39~41.

6 杨晓军,王宇飞.结构胶连接与现代汽车车身连接技术.工艺与装备(制造技术与材料),2010,37(4):24~25.