平面零收缩LTCC基板制作工艺研究

何中伟,高 鹏

(北方通用电子集团有限公司微电子部,江苏 苏州 215163)

1 引言

LTCC(低温共烧陶瓷)基板制造工艺的一大难点是由于常规LTCC生瓷材料经共烧后平面尺寸的收缩量不但会超过10%[1]、而且尺寸收缩的不均匀度一般又至少要达到±0.3%~±0.4%[2],从而造成同一产品的同批各块基板及不同批次基板在相同位置上的电路图形(互连通孔、导电带等)很难准确、精确地控制,使制作超高密度MCM-C(陶瓷多芯片组件)、MCM-C/D(厚薄膜混合型多芯片组件)及精密微波传输线异常困难。

所谓平面零收缩LTCC基板制作工艺技术,是指使LTCC生瓷基板(生瓷块)在烧结过程中仅厚度发生改变而平面方向(X向、Y向)的尺寸不改变或只发生微小变化,特别是能使生瓷基板烧结时在平面方向的收缩不均匀度成量级地降低。

例如,以15 cm×15 cm或20 cm×20 cm的LTCC生瓷片流片生产LTCC多层基板但叠压热切后即使最大只按7.6 cm×7.6 cm面积进行共烧时,在目前常规LTCC生瓷材料的平面尺寸烧结收缩率不均匀度为±0.3%~±0.4%的情况下,基板四角区上电路图形的位置不准确度就将达到(3×1000×1.414÷2)×(±0.3%~±0.4%)mil=±6.363mil~±8.484mil=±0.161 mm~±0.215 mm。可以看出,对于要制作出高密度MCM-C、MCM-C/D所需的烧后LTCC上线宽/间距为0.1 mm甚至50 μm的准确位置细密线条以及互连LTCC的顶层与薄膜多层的通孔应具有±20 μm的位置准确度,如此大的图形位置误差是不可接受的。若将LTCC生瓷材料经共烧后平面尺寸的收缩率控制在(0~1%)±(0.03%~0.04%),即将平面尺寸烧结收缩率不均匀度减小到±0.03%~±0.04%时,则7.6 cm×7.6 cm烧结LTCC基板上电路图形位置的最大不准确度就只有(±0.161 mm~±0.215 mm)÷10=±16.1 μm~±21.5 μm,可以较好地满足制作高密度MCM-C和MCM-C/D、微波MCM-C/D产品的需要。

研究和应用新型材料以及平面零收缩LTCC多层互连基板加工工艺,是当前提高LTCC工艺技术水平、满足高精度高性能MCM(多芯片组件)研制要求的主要途径之一。本文在介绍常见平面零收缩LTCC基板制作工艺技术的基础上,结合现有条件,开展了自约束烧结平面零收缩LTCC基板的制作工艺研究,使LTCC基板烧结前后的平面尺寸收缩率控制在(0.2%~0.4%)±0.04%,总结形成了自约束烧结平面零收缩LTCC基板制作工艺规范。

2 常见平面零收缩LTCC基板制作工艺

零收缩LTCC基板的制造,其工艺流程与常规LTCC基板相同,除了要对常规的打孔、填孔、印刷、叠片、切片等LTCC基本工艺进行相关的优化与改进外,最重要和最关键的是需要重点关注层压和共烧工艺,其工艺参数、工装夹具、压烧环境、设备功能等都对加工得到的LTCC基板的性能与质量有明显影响,目前已发展了以下几种主要方法[3]:

(1)自约束烧结(SCS,Self-Constraint Sintering)法。采用在自由共烧过程中呈现出自身抑制平面方向收缩特性的所谓平面零收缩LTCC生瓷带(如贺利氏HeraLock 2000)制作基板,使其在常规的LTCC烧结炉中外界非限制性烧结(UCS,Unconstraint Sintering),优化层压与烧结工艺,可以将烧成LTCC基板平面方向的尺寸收缩率不均匀度控制在±0.03%~±0.04%。

(2)压力辅助烧结(PAS,Pressure Assistant Sintering)法。采用常规三维收缩LTCC生瓷带(如DuPont 951PT)制作LTCC生瓷块,送入烧结过程中在厚度方向(Z向)可施加压力的专用LTCC烧结炉中进行共烧,以强制加压的方式限制LTCC基板在X、Y平面方向上的收缩,使烧结后LTCC基板的平面尺寸与烧结前生瓷块的平面尺寸相同,从而实现平面零收缩或无收缩的烧结,可使LTCC基板的平面尺寸烧结收缩率控制在0.01%±0.008%之内。

(3)无压力辅助烧结(PLAS,Pressure-less Assistant Sintering)法。采用常规三维收缩LTCC生瓷带制作生瓷块后,再用DuPont公司拥有专利技术的配套专用氧化铝带作为牺牲层在上、下面夹持住生瓷块,送常规LTCC烧结炉中UCS烧结,在不借助任何外部压力的情况下通过牺牲层与LTCC层之间的磨擦力抑制LTCC基板的平面收缩,烧结完成后研磨掉上、下面上夹持用的氧化铝层,得到平面零收缩的LTCC基板,可使LTCC基板的平面尺寸烧结收缩率控制在0.1%±0.05%之内。

(4)复合板共同压烧法。采用ESL公司专利技术的Tranfer Tape(转移生瓷带),叠片为多层生瓷坯后,放在陶瓷或不锈钢的衬垫板上共同层压使LTCC生瓷坯压实为生瓷体,再一起送常规LTCC烧结炉中UCS烧结,LTCC基板与衬垫板烧制成一体,烧结过程中由于衬垫板的限制作用使其上的LTCC基板在平面方向上实现零收缩,可使LTCC的平面尺寸烧结收缩率减小到约0.1%。

3 自约束烧结平面零收缩LTCC基板制作工艺

3.1 工艺方法选择

基于具备的工艺条件,特别是因其具有材料可获得、无需专用烧结炉、不涉及引用专利技术、工艺方法与常规LTCC工艺完全相同从而可操作性好、平面尺寸收缩率不均匀度较小等优点,我们选用“自约束烧结法”开展平面零收缩LTCC基板的制作工艺研究。

常规三维收缩的LTCC生瓷带是由玻璃粉料、陶瓷粉料、有机粘合剂等材料充分混合后流延制作成的组分均匀的柔软薄带;具有自约束特性的平面零收缩LTCC生瓷带的构成则有所不同,它有三层结构,在上、下两层组分均匀的玻璃-陶瓷生带中间夹制了一层以陶瓷粉体为主要功能相的约束层,应用层状陶瓷复合材料的约束机理限制此三层结构生瓷带在烧结时的平面收缩。

3.2 实验方案

3.2.1 材料选用

选用贺利氏HL2000-5.3型LTCC生瓷带及其配套的网印与填孔Ag导体浆料设计和制作实验LTCC基板,该生瓷带与制作工艺直接相关的主要性能指标包括:

(1)生带厚度:0.133 mm;

(2)平面(X、Y向)收缩率:(0.2%~0.4%)±0.04%;

(3)厚度(Z向)收缩率:32%;

(4)烧后密度:2.9±0.3 g/cm3。

图1 实验基板单元表面图形

3.2.2 基板设计

LTCC基板设计为10层、20层生瓷互连,由相同的4×4=16个单元构成。按25 mm×25 mm的面积为一个基板单元,单元表面导电带图形如图1所示。45个测试节点区分为7列,其中第1列与第5列的18个节点属于“互连网络1”,第3列与第7列的18个节点属于“互连网络2”,第2、4、6列的9个节点属于“互连网络3”。各个网络的全部测试节点区表面导电带通过基板内层的导电带及金属化通孔互连在一起。

3.2.3 基板加工

将16个图形单元联片拼图后,按我们工艺线当前常用的130 mm×130 mm生瓷片不带膜流片进行LTCC基板加工,至层压后分别热切为1个单元25 mm×25 mm生瓷块、4个单元50 mm×50 mm生瓷块或16个单元101 mm×101 mm的生瓷块,在常规LTCC共烧炉中自由地烧结(外界UCS)后得到不同面积尺寸与厚度的LTCC基板。

3.2.4 性能评价

检测LTCC基板是否达到以下指标,评价自约束烧结平面零收缩LTCC基板制作工艺技术是否满足要求:

(1)平面(X、Y向)烧结收缩率(ηx、ηy):(0.2%~0.4%)±0.04%;

(2)互连网络通路率:100%;

(3)烧后密度:3.0±0.3 g/cm3(考虑到内有Ag导体材料,提升基板的基本密度至略大于LTCC材料);

(4)目检:20~30倍显微镜检查,基板应无分层、平整无变形、无凸起、无裂纹、无翘曲。

3.3 工艺实验

工艺实验每批投10层生瓷基板2块加工,每块基板在层压后切片为1个单元25 mm×25 mm生瓷块(小块)8只、4个单元50 mm×50 mm生瓷块(中块)2只,每批烧结小块10只、中块3只。

第一批实验基板的加工基本参照贺利氏公司推荐的工艺参数完成关键的层压与共烧工艺:

(1)等静压层压:水温70 ℃,预热10 min,层压10 min,压力9 MPa(1 350 psi)~13 MPa(1950 psi);

(2)烧结曲线:主要温度参数见表1。

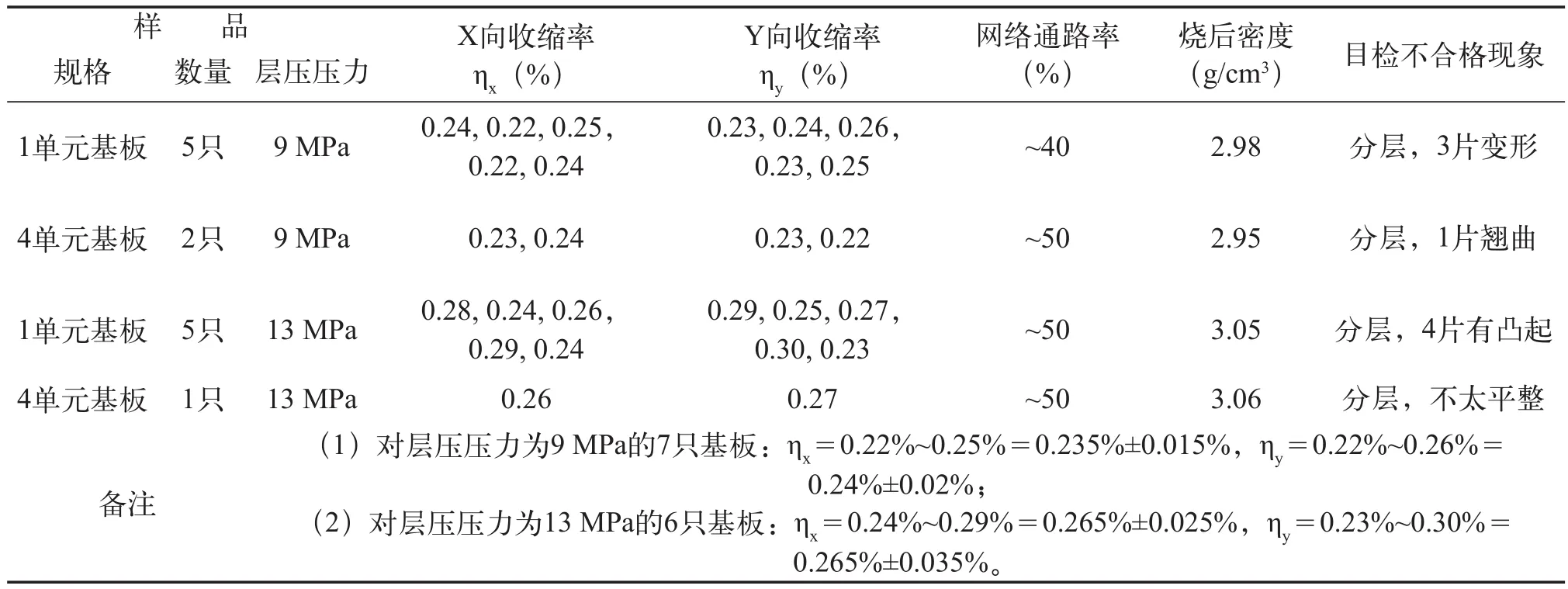

第一批实验基板的性能检测情况统计见表2。

从表2可明显看出,第一批实验基板的不合格主要表现为烧后基板普遍有边缘分层以及多数基板变形、不平整、凸起等缺陷,基板边缘的分层进而造成节点测试网络不全连通。经调研、分析,基板边缘分层现象应是由于层压能量不足(压力低或时限短)未将生瓷坯完全压实为生瓷体而造成的,基板形变、不平整缺陷主要是由于烧结排胶期太短、升温过快而使排胶过程急促、不充分造成的。

因此,第二批实验基板将烧结曲线参数调整如表3,等静压层压则采用了如下3套参数:

(1)一步层压:水温70 ℃,预热10 min,层压10 min,压力20 MPa(3 000 psi);

(2)两步层压:水温70 ℃,预热10 min,先13 MPa(1950 psi)层压10 min,再14 MPa(2100 psi)层压10 min;

(3)一步层压:水温70 ℃,预热10 min,层压10 min,压力30 MPa(4500 psi)。

表1 第一批实验基板用共烧曲线的主要温度参数

表2 第一批实验基板的主要性能检测结果

表3 第二批实验基板用共烧曲线的主要温度参数

表4 第二批实验基板的主要性能检测结果

第二批实验基板的性能检测情况统计见表4。

表4表明,采用20 MPa一步层压和先13 MPa、再14 MPa两步层压所加工的LTCC基板样品的性能均达到了3.2.4中规定的指标;而采用30 MPa一步层压加工的基板,可能由于生瓷层与层之间压得过于紧密,在共烧时生瓷和浆料中的有机溶剂无法顺畅地排出,导致烧后基板不平整、有凸起,甚至在一些通孔的位置上出现裂纹,平面尺寸烧结收缩率及其不均匀度也偏大。

3.4 工艺规范

根据实验与研究结果,在达到3.2.4中规定的性能指标时,自约束烧结平面零收缩LTCC基板与常规自由烧结自然收缩LTCC基板的制作工艺基本相同,只是在层压与共烧的工艺参数上应按以下要求进行控制:

(1)等静压层压:水温70 ℃,预热10 min;20 MPa、10 min一步层压,或者先13 MPa、10 min再14 MPa、10 min两步层压;

(2)共烧曲线:主要温度参数遵照表3设置,烧结周期约31 h,峰温865 ℃、持续20 min,从峰温直接快速降至室温,特别是100~450 ℃排胶期的升温速率应小至0.2 ℃/min;

(3)烧结气流:在烧结曲线缓慢升温的排胶期与快速降温期都需尽量加大气流量(大于300 SCFH),在升温烧结期和峰温烧结期则应减小气流量(小于100 SCFH)。

3.5 工艺验证

按照3.4节的工艺规范(先13 MPa、10 min再14 MPa、10 min两步层压),用HL2000-5.3型LTCC生瓷带及其配套厚膜电子浆料,投10层生瓷基板1块、20层生瓷基板2块加工,进行零收缩LTCC基板制作工艺的验证。层压后,10层、20层生瓷体各1块分切成1个单元25 mm×25 mm生瓷块(小块)8只、4个单元50 mm×50 mm生瓷块(中块)2只,另1块20层生瓷体则按4×4=16单元、尺寸101 mm×101 mm沿对角线切开为等腰三角形大块生瓷块2只,各种尺寸生瓷块烧结后均得到了性能指标达到3.2.4节规定的LTCC基板样品,烧结前后的LTCC基板平面尺寸收缩率不均匀度均不大于±0.04%。烧结前、后的不同尺寸及层数的平面零收缩LTCC基板的样品照片如图2、图3所示。

4 结论

本文通过有针对性的工艺研究与工艺实验,基本掌握了自约束烧结平面零收缩LTCC基板制作工艺技术,形成了工艺规范,基板平面尺寸烧结收缩率不均匀度较常规LTCC工艺大幅降低,可以控制在±0.04%以内,为研制高密度、高性能、高可靠的MCM奠定了较好基础。

零收缩LTCC基板技术的优势主要表现为能获得定位准确、尺寸精确的膜层、通孔及空腔,是研制高密度、高频MCM产品先进、实用、有效的技术途径之一,值得更深入地开展相关研究,并积极应用到产品研制中。

图2 沿对角线切开的101 mm×101 mm、20层平面零收缩LTCC基板(烧结前、后对比)

图3 10层和20层的25 mm×25 mm、50 mm×50 mm平面零收缩LTCC基板(烧结前、后对比)

[1]杨邦朝,张经国. 多芯片组件(MCM)技术及其应用[M]. 成都:电子科技大学出版社,2001.

[2]刘青元,张芹,周卫. LTCC基板收缩率一致性控制工艺技术研究[J]. 电子元件与材料,2012,31(增刊I):38-40.

[3]何中伟. LTCC工艺技术的重点发展与应用[J]. 集成电路通讯,2008,26(2):1-9.