西石门铁矿水泥-全尾砂料浆沉降性能的研究

侯运炳,彭 勃,2,王炳文,刘会臣,王永康,石森森

(1.中国矿业大学 (北京)资源与安全工程学院,北京100083;2.山西焦煤集团有限责任公司,山西太原030000)

尾矿固结排放工艺要求在全尾砂料浆中添加一定比例的水泥,搅拌均匀后将其浓缩脱水,形成尾砂固结体,然后堆存在地表适当位置[1-2]。水泥-全尾砂混合料浆是一种多相人工复合的混凝土类材料,其强度和变形受到料浆凝固前的沉降性质影响。在一定的区域中,不同粒径物料固体颗粒的沉降运动速度和方向杂乱无章的[3]。颗粒间相互干扰,沉降速度降低,促使料浆在过滤机槽体内均匀分布,有助于提高过滤机的生产效率。当进行过滤物料排放时,料浆将会产生一定的离析现象,而且含水越多,粒径分布越不合理,料浆离析越严重。针对西石门铁矿全尾砂含泥量高、浆体脱水难的特点,对不同浓度的全尾砂浆和水泥-全尾砂料浆进行实验室沉降实验,分析了沉降参量随浓度、胶凝材料和胶凝材料水化时间的变化规律。

1 水泥-全尾砂料浆沉降实验

1.1 实验材料

1.1.1 全尾砂

取自西石门铁矿的全尾砂。西石门铁矿全尾砂化学成分分析结果如表1所示,该分析结果是由北京大学造山带与地壳演化教育部重点实验室提供。物理性能指标测定结果如表2所示。采用欧美克LS-C(11A)激光粒度分析仪分析西石门铁矿全尾砂的粒级分布,结果如图1所示。西石门铁矿全尾砂的粒度组成特征值为d10=54.1μm、d30=117.2μm、d60=224.0μm中值粒径d50=190μm。颗粒粒径主要集中在80~300μm之间。全尾砂不均匀系数Cu=4.14<5、曲率半径Cc=1.13,属于级配不良材料。

1.1.2 胶凝材料

包括普硅酸盐水泥(P.O42.5,武安市新峰水泥有限责任公司)和矿渣硅酸盐水泥(P.S32.5,武安市新峰水泥有限责任公司),以及新型全尾砂固化剂TC-Ⅰ和 TC-Ⅱ。

1.1.3 实验用水

实验砂浆配制用水采用未经处理的城市自来水。

表1 西石门铁矿全尾砂主要化学成分分析

表2 西石门铁矿全尾砂物理性能

图1 西石门铁矿全尾砂粒级分布曲线

1.2 实验设计

全尾砂沉降性能对水泥-全尾砂混合料浆的物理、化学性质具有较大影响。它决定着过滤机槽体中料浆的沉降特性。混合料浆(全尾砂浆)一般在搅拌后最初阶段常常处于亚饱和状态,由于毛细压力和固体颗粒自重作用自然沉降。并且在静止放置后,随着时间的延长,混合料浆体积减小并产生脱水,经历沉降、压密自然沉降过程。目前,西石门铁矿固结排放工段18m浓密机的底流浓度42%~52%。根据中国矿业大学(北京)所提供的研究成果,确定水泥-全尾砂混合料浆中灰砂比约为3%。西石门铁矿固结排放工段圆盘真空过滤机的入料为18m浓密机的底流和外加3%的水泥的混合料浆。因此,设计全尾砂浆和混合料浆的浓度分别为42%、44%、46%、48%、50%、52%,灰砂比为3%。

1.3 实验仪器与实验步骤

实验室全尾砂浆沉降性能实验所采用的的实验仪器主要有量筒(1000mL)、普通天平(1000g)、漏斗、尾砂、烧杯、自制泡沫塞子、秒表、照相机等。实验步骤如下。

1)计算料浆浓度42%、44%、46%、48%、50%、52%,灰砂比为3%的水泥和尾砂的重量,以及水的重量。

2)分别称取不同浓度所需要的水泥、尾砂的重量,量取所需水量。

3)将称取的水泥、尾砂和水分别加入量筒,塞上塞子,充分晃动5min,使得水泥、尾砂和水混合均匀,并记下最初的液面高度。

4)每隔30s记录一次固液分界面的高度并且拍照,共记录10min。

5)每60s记录一次固液分界面的高度并且拍照,共记录5min。

6)按照不同的水泥尾砂比例称取相应的物品,然后重复实验步骤(3)~(6)。

实验时将倒入实验仪器中的待测混合料浆快速搅匀后让其自然沉降,由于物料的密度大于水的密度,物料将会在自身重力和水的浮力的综合作用下逐渐下沉,上部会渐渐析出清水,清水层的高度变化可以直观地反映混合料浆的沉降特性[4]。

2 实验结果分析

利用全尾砂干砂与适量的自来水配置浓度为40%~55%的全尾砂浆,pH试纸测定砂浆的pH值约为7~8,呈弱碱性;按照灰沙比为3%配制的相同浓度的水泥-全尾砂混合料浆,pH试纸测定混合料浆的pH值约为10。

2.1 不同砂浆浓度对物料沉降速度的影响

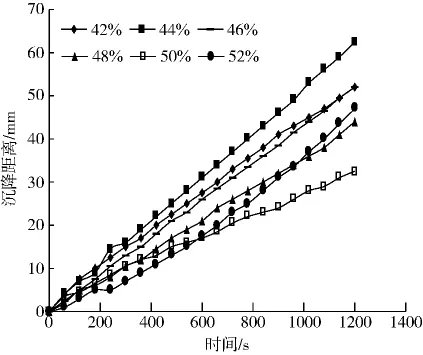

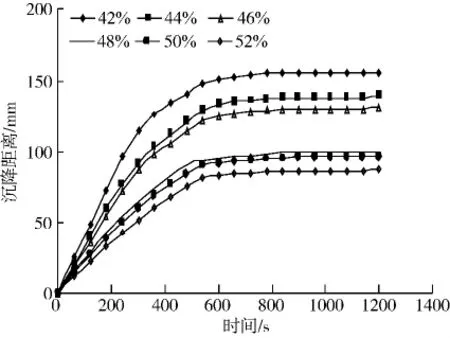

西石门铁矿尾砂料浆沉降高度与时间的关系见图2,水泥(P.O42.5)-全尾砂混合料浆沉降高度与时间的关系见图3。实验结果得出如下结论。

1)随着全尾砂料浆浓度增大,沉降速度减小。这是因为,随着料浆质量浓度增大,颗粒沉降所受到的干扰程度增大,因此颗粒的静态沉降速度减小。因此有利于提高圆盘真空过滤机的过滤效率。

2)灰砂比3%的水泥(P.O42.5)-全尾砂混合料浆的沉降速度明显快于纯尾砂的沉降速度。沉降在实验开始的最初4min内效果显著,沉降距离显著加快。在4~10min时沉降距离增长趋势明显变缓、沉降速度较小,呈压密现象。并在10min左右沉降基本停止。而纯尾砂在20min时还在不断沉降,这可能与水泥的水化有关。水泥、全尾砂与水混合搅拌后,水泥熟料矿物开始水化,同时与全尾砂料浆中沉降速度较慢的细粒物料产生絮凝,形成絮团,导致混合料浆的沉降速度加快。

2.2 同种胶凝材料不同水化程度对物料沉降速度的影响

在一定时间内,随着水化时间的延长,水泥-全尾砂混合料浆中水泥水化程度增强,被水化产物包裹的细颗粒物料增多,形成体积相对较大的絮团。根据斯托克斯公式、阿连公式和雷廷格公式[5]可知:在一定范围内颗粒的沉降速度随着颗粒直径的增大而增大。导致混合料浆体系内整体沉降速度增加。

以矿渣硅酸盐水泥为例,按混合料浆浓度为44%和48%、灰沙比为3%,分别配制三组水泥(P.S 32.5)-全尾砂混合浆体(记为 A、B、C三组)。其中,A组配制完成后立即测量料浆沉降速度,B组配制结束后用玻璃棒搅拌10min后开始测量其沉降速度。C组在搅拌20min后再开始测量料浆的沉降速度。不同水化程度的水泥(P.S 32.5)-全尾砂料浆沉降关系曲线如图4和图5所示。

由图4和图5可知:在一定时间范围内,提前加入胶凝材料(P.S 32.5)可以减缓物料的沉降速度。从图4可以看出:在料浆浓度为48%时,提前加入水泥的最佳时间在10min左右。这与西石门铁矿固结排放段的工艺流程相吻合。同时能够提高圆盘真空过滤机的过滤效率。

图2 不同浓度纯尾砂料浆沉降高度-时间曲线

图3 不同浓度混合料浆沉降高度-时间曲线

图4 不同预水化时间混合料浆的沉降曲线

图5 不同水化程度混合料浆的沉降曲线

2.3 不同胶凝材料对物料沉降速度的影响

胶凝材料种类不同,其水化活性有所不同。因此不同的胶凝材料对水泥—全尾砂混合料浆中物料沉降速度具有不同的影响。如果胶凝材料水化活性低、初凝时间长,那么添加胶凝材料后,导致细颗粒物料增加,级配发生变化,物料沉降受干扰程度增大,整体沉降速度减小;反之,则胶凝材料、尾砂与水拌和后,立即发生水化反应,同时与浆体中沉降速度较慢的细粒物料产生絮凝,形成絮团,沉降速度加快。

现在分别以普通硅酸盐水泥(P.O 42.5),矿渣硅酸盐水泥(P.S 32.5)以及中国矿业大学(北京)研制的新型全尾砂固化剂T.C-Ⅰ和T.C-Ⅱ配制灰砂比为3%、浓度为48%的混合料浆。研究不同胶凝材料对水泥—全尾砂料浆的物料沉降速度的影响。按照比率配制好料浆后,搅拌10min,然后进行沉降实验。实验结果如图6所示。

由图6可知:全尾砂固化剂T.C-Ⅰ和T.C-Ⅱ与矿渣硅酸盐水泥 (P.S 32.5)对水泥—全尾砂料浆的物料沉降规律相似而与普通硅酸盐水泥(P.O 42.5)的差异较大,这是由于全尾砂固化剂与矿渣硅酸盐水泥的矿物组成相似的结果。

图6 不同胶凝材料混合料浆的沉降曲线

3 结论

1)全尾砂沉降速度相对较快,灰砂比3%的水泥—全尾砂混合料浆通常在20min以内就可以接近最大沉降浓度和最大沉降容重。因此,如果在过滤机槽体内进行搅拌,促使混合料浆中的物料分布更加均匀,更加有利于过滤机效率的提高。

2)水泥水化程度对混合料浆沉降有影响,在一定时间范围内,提前加入胶凝材料可以减缓混合料浆的物料沉降速度。在料浆浓度为48%时,提前加入水泥的最佳时间在10min左右。

3)全尾砂固化剂-全尾砂料浆的物料沉降规律与矿渣硅酸盐水泥-全尾砂料浆的物料沉降规律相似而与普通硅酸盐水泥的差异较大。

[1]侯运炳,魏书祥.尾矿固结排放技术研究[J].金属矿山,2011(6):59-62.

[2]袁先乐,徐克创.我国金属矿山固体废弃物处理与处置技术进展[J].金属矿山,2004(6):46.

[3]邓代强,高永涛,姚中亮,等.水泥-分级尾砂充填料浆的沉降性能研究[J].地下空间与工程学报,2009,5(4):804-807.

[4]周爱民.矿山废料胶结充填[M].北京:冶金工业出版社,2007.

[5]佟庆理.两相流动理论基础[M].北京:冶金工业出版社,1982.