水下采油树控制模块设计要素分析

朱高磊,赵宏林,段梦兰,刘振鹏

(中国石油大学(北京)a.海洋油气研究中心;b.机械与储运工程学院,北京102249)①

水下采油树于20世纪60年代在北海油田开始应用,作为海洋油气田生产和井下作业的关键设备,肩负着控制生产时井口的压力和流量、清蜡和化学药剂注入等重任。我国在水下采油树的研究开发方面起步晚,技术落后。深水采油树的关键技术受到国外知识产权的保护,很大程度上影响我国深水油气田的开发和发展。国外在水下采油树的研发、制造和使用上都遥遥领先于国内,最具有代表性的海洋石油发展强国有美国、挪威、巴西等。目前,国内海洋石油的装备主要靠进口,因此对水下采油树相关技术进行国产化研究,对突破国外技术封锁有着重大意义[1-3]。

1 水下采油树控制模块研究现状

水下控制模块位于采油树上,其功能包括:控制采油树阀门、管汇阀门、油嘴调节、阀门位置指示、压力温度监测、井下智能监测、出砂监测、腐蚀监测和流量监测;监控内部液压(压力和流量)和电子部分;进行常规自检,对电子系统故障纠错,并把数据传输到地面主控系统。它作为水下和水上进行信息交流的中转站,长期工作在高压、强腐蚀和海水流动的恶劣环境中,对其密封性、耐腐蚀性和稳定性都有严格的要求。此外,水下控制模块因某一部件损坏不能正常工作时,需将控制模块回收维修,所以水下控制模块还必须具有良好的可拆卸和再安装能力。水下控制模块作为单独的模块,必须有单独的回收和下放工具,以便控制模块更好、更有效地服务于采油树。

1.1 国外研究现状

目前,国外在水下采油树的研发上已经形成了自己的专利和知识产权。世界上生产采油树控制模块的厂家主要有美国的FMC公司和CAMERON公司、英国的VETCOGRAY公司等。

1.1.1 FMC公司的水下控制模块

FMC公司作为世界上最大的水下完井设备供应商,迄今已为250个项目提供了超过1 200台水下采油树。第1台水下采油树于1967安装在墨西哥湾,水深20m。长时间以来,标准水下采油树压力为34.5MPa(5 000psi),现在大多数超过69 MPa(10 000psi)。

FMC公司的水下控制模块已经成功应用于1 000个水下采油树的控制系统,大部分系统的可靠性达到99%~100%,控制距离达到120km,使用水深达到3 000m。水下电子模块作为水下控制模块关键部件,采用双冗余结构,并具有标准的工业接口,具有高速的长距离通信功能。图1为FMC公司的水下控制模块。

图1 FMC公司水下控制模块

1.1.2 CAMERON公司的水下控制模块

CAMERON公司是水下完井设备的供应商之一,其特点是采用直流电驱动水下采油树,不需要通过控制缆线发送液压信号,控制更快捷,反馈更迅速。水下控制模块作为开发海洋油气资源设备的核心部件,控制着水下各种设备。CAMERON公司的水下控制模块外形尺寸736mm×736mm×860 mm,质量小于1 000kg,适用水深为到3 000m。由于其体积小、质量轻,从而成为水下控制行业中集成度最高的控制模块。图2为CAMERON公司的水下控制模块。

图2 CAMERON公司水下控制模块

1.1.3 VETCOGRAY公司的水下控制模块

VETCOGRAY公司的水下控制模块是一套技术先进、可应用于多种水下生产设备的控制系统,其采用复合电液控制方案,能够监控水下采油树、管汇阀门状态和采集水下仪表的测量数据。

VETCOGRAY公司在水下控制模块的设计过程中引入了灵活性、模块化和集成的设计理念,能够满足不同复杂程度的工况需求,为用户提供了价格低廉、方便硬件组态的水下控制系统解决方案。其特征是:标准模块化系统;高灵活性的控制功能;标准的外形尺寸1 350mm×770mm×770mm,44路液压控制通道,水下电子模块采用双冗余结构,具有压力补偿功能的密封舱;高温/高压兼容性好;液压控制压力达103.5MPa(15 000psi),适用水深达3 000m。图3为VETCOGRAY公司的水下控制模块。

图3 VETCOGRAY公司水下控制模块

1.2 国内研究现状

我国对海洋石油的开采起步晚、技术落后,没有高水平的海洋装备,加之南海水深在500~2 000 m,国外对关键设备、关键技术严格封锁,所以国内还没有厂家能自主设计和制造水下采油树。

近年来,我国对南海加大了开采力度,例如流花1-1油田、流花4-1油田和荔湾3-1气田的相继开采,但对深海石油开采的关键设备依然完全依赖进口。流花1-1油田和流花4-1油田的采油设备来自FMC公司,荔湾3-1气田的采油设备来自CAMERON公司,我国并不拥有深水采油装备的核心技术。

2 水下采油树控制模块设计要素分析

水下控制模块主要由内部电气结构、液压系统和外部封装系统组成(如图4)。由于长期工作在压力高、腐蚀性强和海水流动的环境中,所以水下控制模块的设计需要综合考虑密封、腐蚀、温度、锁紧、测试和选材等因素[4-5]。水下控制模块采用独立模块安装在采油树上,所以整个设计有几个难点:①内部电气系统和液压系统及外部的封装系统要有高可靠性;②水下控制模块要有良好的可拆卸性、再安装性;③水下控制模块的锁紧机构要具有良好的操作性。

图4 水下控制模块结构

2.1 封装系统

水下控制模块的封装系统是为保护水下采油树的控制系统正常运行而设计的,故封装系统的设计必须考虑各种复杂因素的影响。

2.1.1 设计因素

封装系统设计必须考虑密封、温度、压力、海水腐蚀和海水流动等因素的影响,每个因素都值得设计者重视。

1) 密封 封装系统密封主要采用金属密封和非金属密封组合的方式,金属密封和非金属密封机理都是通过预紧力使密封件发生弹性变形或弹塑性变形与密封面贴合。封装系统的设计要考虑密封件具有安装和拆卸的方便性。

2) 工作压力 封装系统主要受到外部海水的静水压力和内部硅油的静压力,其次就是海水流动产生的冲击压力。封装系统应用于水下时,外部的静水压力可能会超过控制系统内部的压力,所以应考虑封装系统的外部载荷,特别是与密封设计,密封连接和常压外壳相关的部分。在考虑外部压力的同时,还要考虑因内部液压管线爆裂时压力急剧升高的影响。

3) 工作环境腐蚀 控制模块长期工作在海底,腐蚀对整个控制模块的正常运行影响极大。封装系统的腐蚀主要来自海水的强腐蚀性,只要与海水接触的表面都会受到海水的腐蚀,所以封装系统的设计应留有足够的腐蚀余量,或考虑采用牺牲阳极的方法减少封装系统的腐蚀。

2.1.2 设计原则

水下采油树控制模块的封装系统作为控制模块的关键部件,其设计原则概括起来有以下几点[6-8]:

1) 设计规范 封装系统的壁厚设计应满足GB150—2011压力容器标准、ASME VIII-1压力容器规范和 ASME BPVC XII-2007ASME锅炉及压力容器规范第Ⅻ卷(运输罐的建造和连续使用规则);封装系统密封件的设计应满足ISO 13628-4、API 6A 及 API 17D 等相关规定。

2) 工作状况 封装系统的设计应有控制模块正常工作时所需的电力、通信和控制功能接口;封装系统应有耐海水腐蚀、防止海水进入的功能;封装系统设计必须满足系统散热要求,防止内部电子元件工作时温度过高。封装系统设计需要满足的工况应与所在采油树的工况保持一致,例如压力等级、温度等级、防腐蚀等。

3) 正常工作下的壁厚要求 由压力容器规范[7]可知,外压元件的失效主要是因刚度不足而导致失稳和因强度不足而导致破坏。对于D0/δe≥10(D0为中间壳体外径、δe为中间壳体壁厚)薄壁外筒受横向外压,轴向失稳总是发生在强度破坏之前,所以弹性稳定性计算是薄壁圆筒首要考虑的问题。

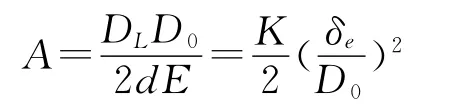

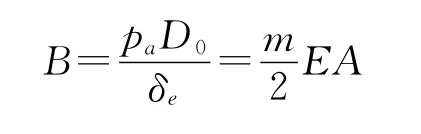

由弹性稳定理论可得封装系统外壳临界压力为

式中:K为L/D0;L为封装外壳的高度;E为材料弹性模量。

失稳时的周向应变是通过临界压力求得周向应力,进而由周向应力转换为周向应变。周向应力可用符号A(即图5~6中的系数A)表示为

根据规范:用L/D0为纵坐标,A为横坐标,D0/δe为参变量的几何参数计算图如图5所示。

图5 几何参数计算图

表示圆筒在失稳时周向应力的1/2用B(即图6中的系数B)表示为

式中:pa为封装外壳的许用外压;m为稳定性安全系数。

根据规范,B作为纵坐标,A为横坐标得出外压材料的壁厚计算图(如图6)。

图6 壁厚计算图

根据厚度计算图,由A查到B,利用pa=求得封装外壳的许用压力pa。根据规范许用外压力pa≥设计压力p为满足要求。

2.2 水下控制模块内部设计要素

水下控制模块的所有功能都是通过内部工作性能可靠的硬件组态和基于硬件的软件组态实现的,其硬件组态主要包括水下电子模块、通信模块、稳压电源模块、换向阀和电液附属元件。

根据控制模块内部硬件组态的工作情况,可将控制模块内部设计要素归结为3点:

1) 冗余设计 水下控制系统需要有可靠性高和使用寿命长的特点,故控制模块内部的部分元件必须要有冗余设计,例如水下电子模块、换向阀组、电液接头等。

2) 防腐设计 控制模块内部元件要求性能好、精度高,如果腐蚀氧化将会影响通信质量,甚至影响整个控制系统,所以设计时必须在控制模块内充满防腐介质(硅油或惰性气体),在电子模块内充满防腐气体。

3) 压力补偿系统设计 压力补偿系统包括控制模块内绝缘油压力补偿系统和电子模块密封舱压力补偿系统。在计算补偿压力时,不仅要考虑水深引起的体积变化,同时还要考虑从陆地到海底之间温差引起的影响,以及补偿装置内部空气的影响。电子模块密封腔压力补偿系统为了补偿电子模块密封腔泄漏的氮气,在控制模块腔内设计压力补偿系统,利用蓄能器补偿泄漏的氮气。

2.3 水下控制模块试验测试

水下控制模块在投产前只有进行充分的理论分析和严格的试验测试,才能保证控制模块工作时的安全、可靠、可行,才能消除采油过程中潜在的风险。根据ISO 13628-4、ISO 13628-6以及 API 17D的有关规定,水下控制模块的试验测试包括以下几个方面[6-11]。

2.3.1 材料的检测与测试

水下控制模块所用到的材料都要根据ASTM E790规定进行无损检测,检验材料是否存在裂痕等缺陷。对控制模块的封装系统顶部、底座和安装基座进行强度测试;中间壳体属于压力容器结构,需要进行稳定性和强度测试。

2.3.2 压力和密封试验

控制模块的压力测试主要是对封装系统进行外压测试,外压测试设备使用高压舱。测试时封装系统内部充满硅油,采用迅速加压进行压力冲击测试,压力变化率的上限需要与控制模块最快下放速度一致。密封性能测试时,需要将压力升高至工作水深处静水压力的1.5倍,然后停止加压,进行保压测试,压力保持10min后,检测压力变化,检查是否有硅油漏出。若压力在允许的变化范围内,硅油无泄漏,说明密封性能良好。

2.3.3 通信系统测试

通信系统测试主要是通过电子测试单元对水下电子模块进行测试,目的是核实在电子测试单元和水下电子模块之间是否具有良好的通信功能。电子模块测试包括自身测试和对其他元件进行控制测试:自身测试包括状态缓冲器测试、长时间通信测试和接收信息、更新信息测试;控制测试主要是对电磁换向阀测试以及通过电磁换向阀控制采油树上各种阀的开启和关闭。通信测试的每一环节出现问题都会影响整个控制模块的正常工作,所以要对通信系统进行严格的测试。

除了以上几种重要测试之外,还有液压接头测试、阀门功能验证、内部传感器功能验证和流量计功能验证。

3 结语

1) 水下采油树控制模块是开发深海油气资源的关键设备之一,产品应适用于3 000m水深,压力可达103MPa。

2) 控制模块的设计需要机械、安全、控制工程、自动化、工艺等多学科知识。本文分析了需要考虑的设计要素,例如:密封、腐蚀、强度等。

3) 为了开发我国的深海油气资源,应加强水下采油树控制模块的研究。

[1]刘文霄,邓 平.海洋水下立式采油树用油管悬挂器:中国,201020530991.1[P].2011-03-30.

[2]曾 鸣,孙 亮,钟朝廷,等.海洋铺管船用张紧器内悬架的设计与分析[J].石油矿场机械,2010,39(6):32-35.

[3]朱 江,周文胜.中国近海油气田区域开发战略思考[J].中国海上油气,2009,21(6):380-382.

[4]William C Parks,Dana C Beebe,Chester W Kronke.Control module For subsea equipment.US 20090038805A[P].2009-02-12.

[5]Dacosta M,Hartley H J.FMC petroleum equipment&systems division.Mensa project:subsea tree system[C]//Houston:Offshore Technology Conference,1998-05-07.

[6]ISO 13628—4,Petroleum and natural gas industriesdesign and operation of subsea production systemspart 4:subsea wellhead and tree equipment[S].2004.

[7]ASME BPVC XII-2007ASME,锅炉及压力容器规范第Ⅻ卷 运输罐的建造和连续使用规则 [S].

[8]API Spec 17D,Specification for subsea wellhead and Christmas tree equipment[S].1996.

[9]赵兵杰,赵宏林.全自动海底油气管道开孔机的设计[J].石油矿场机械,2009,38(7):34-38.

[10]秦 蕊,罗晓兰,李清平,等.深海水下采油树的结构及强度计算[J].海洋工程,2011(2):25-31.

[11]Carrie D,O’Sullivan J.Subsea production system experience[C]//Houston:Offshore Technology Conference,2009-05-07.