浮箍和浮鞋失效原因分析及预防

朱和明,吴晋霞,郭朝辉,薛占峰

(中国石化 石油工程技术研究院,山东 德州253005)①

浮箍、浮鞋作为重要的套管附件,其可靠性直接影响到固井质量。目前,很多学者均侧重于新型浮箍、浮鞋的研发[1],对其失效原因分析却很少,或仅限于分析浮箍使用的井下环境的影响,包括:经验、地层、套管、钻井液、井下温度、井下压力等,而未从浮箍、浮鞋自身结构及材料等方面进行分析[2]。笔者在前人研究的基础上,结合多年的浮箍、浮鞋研发及现场施工经验,综合井下环境因素及浮箍、浮鞋自身因素,对浮箍、浮鞋失效原因进行分析,提出了预防措施。

1 浮箍和浮鞋失效的危害

1) 防回压密封失效 当固井作业完毕后,如果浮箍、浮鞋的防回压密封能力失效,套管外部的水泥浆就会从环空倒返至套管内,从而造成套管外部水泥环高度不够,而在套管内部却存在大量水泥塞,严重影响了固井作业质量。当发生这种情况时,需要重新下钻来钻除套管内的水泥塞,并进行射孔挤水泥作业,增加了钻井作业时间与成本。如图1a、图1b分别为正常固井情况和浮箍、浮鞋失效后的管内外水泥位置示意。

图1 固井后的水泥位置示意

2) 循环不畅 这种现象主要表现在固井工具管柱下入到预定位置后开泵不能建立循环,或在循环及注水泥过程中突然出现管内憋堵现象。这样瞬时产生的高压会对井口管线、循环作业设备及现场作业人员构成巨大的威胁,同时导致了下一步的固井作业无法正常进行。在采取措施不能解决憋堵问题的情况下,则需要提出整个入井管柱来逐根进行检查,既浪费了时间,又增加了作业风险。

综上所述,浮箍、浮鞋虽然只是一种固井工具附件,但其出现失效情况后所产生的危害却是无法估量的。目前浮箍、浮鞋的应用十分广泛,全世界每年新钻油气井近5万口,几乎每口井的固井作业都需要用到,如何降低浮箍、浮鞋的失效率已成为目前十分重要的研究项目。

2 失效原因分析

2.1 井下环境影响

2.1.1 高温

随着石油勘探开发逐步向更深更复杂地层的不断推进,井下高温情况正越来越普遍。作为连接在入井管柱最底部的工具附件,浮箍、浮鞋首当其冲的面临到了高温环境的考验。目前,中海油的海上油气区块的井底温度多数已达到或超过150℃,其中部分高温油气区块的井下温度甚至超过了200℃。这对浮箍、浮鞋的橡胶密封件、浮球及由非金属材料组成的回压阀都构成了巨大挑战,直接影响了其耐循环冲蚀能力和防回压密封能力。表1为浮箍、浮鞋常用橡胶材料、回压阀及浮球所使用材料的耐温性能。

表1 浮箍和浮鞋常用材料的耐温性能 ℃

2.1.2 腐蚀

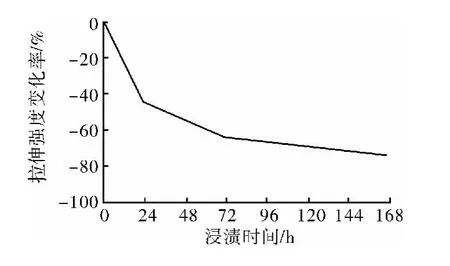

在我国的川东北地区,井下高含H2S和CO2等腐蚀性气体的情况十分普遍。在这种高腐蚀环境下,浮箍、浮鞋内部所使用的铝合金或铸铁材料以及密封橡胶材料均会有不同程度的腐蚀情况发生。对于金属材料,其密封面会因为腐蚀情况造成密封失效;对于橡胶材料,在高含H2S情况下,其力学性能下降较快,极易产生高压情况下密封失效的情况。图2~3分别为普通橡胶材料在气相和液相的H2S中经过168h的浸渍后,其拉伸强度变化情况。可以看出,常规橡胶材料在H2S中浸渍后,其拉伸强度下降了80%。在承受反向高压情况下,这样的橡胶很容易发生损坏从而导致密封失效。

2.1.3 井眼清洁程度

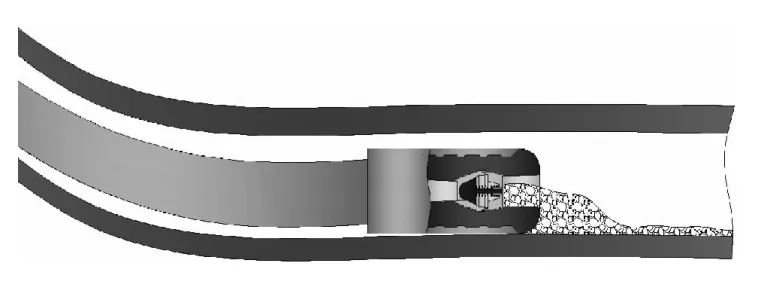

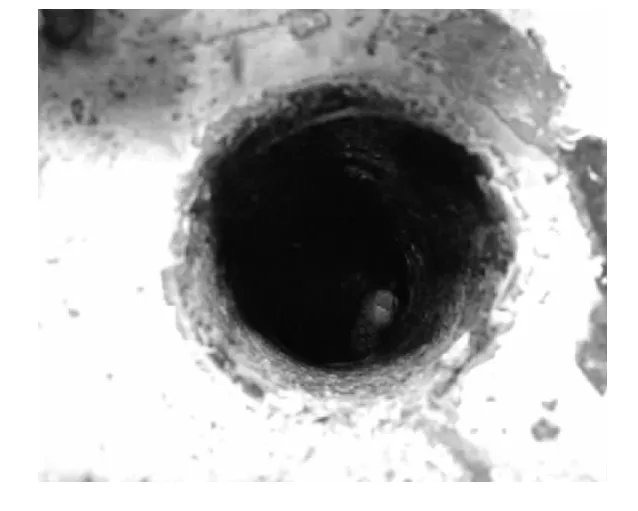

在固井管柱入井施工作业前,为了保证管柱能够顺利安全地下入到预定位置,同时保证固井作业时的可靠性,需要进行数次的通井来保证井眼的通畅,同时在通井期间进行大排量循环来排出井底的岩屑,保证井眼的清洁。但是在很多情况下,在只通1次井或者不通井的情况下便下入固井管柱,这样极易在井眼不规则处出现管柱下入困难。在来回的上提、下放管柱过程中,很容易造成浮鞋导引头的损坏,从而影响对整个入井管柱的导引下入效果。同时井内遗留的大量岩屑会随着管柱的下入进入到浮鞋内部,进而在浮鞋内部过流通道处不断堆积,形成憋堵,造成开泵困难(如图4)。

图2 橡胶在气相H2S中浸渍后的拉伸强度

图3 橡胶在液相H2S中浸渍后的拉伸强度

图4 岩屑在浮鞋内部堆积

2.1.4 泥浆性能

循环贯穿于固井作业的整个施工过程中。在循环过程中,循环介质(泥浆)的性能也对浮箍、浮鞋有着重要的影响。如果泥浆的固相含量较多,会在导杆与导杆孔之间缝隙内发生堆积,导致导杆不能正常复位,从而造成浮箍、浮鞋的防回压效果失效(如图5)。如果泥浆的清洁程度较差,即泥浆含有杂质或者是较大的条状掺杂物,在循环过程中这些杂质极有可能会被浮箍、浮鞋的弹簧和球栏处挂住,从而在此处形成堆积,造成密封失效(如图6)。

图5 导杆不能复位

图6 弹簧及球篮处堆积杂质

2.2 施工因素

2.2.1 井口落物

在固井管柱下入作业中,若不注意保护井口,钻台上物体极易落入到井内,特别是在夜间施工的情况下,极大地增加了井口落物的可能性。落入井口的物体会因自身重力因素或者在循环泥浆的冲击下沿着入井管柱下行,当下落到浮箍、浮鞋位置时,由于此处存在缩径情况,大尺寸落物极有可能会堵在浮箍、浮鞋的过流孔处,从而造成2种后果,①浮箍、浮鞋的过流孔完全被堵死,不能建立循环,形成管内憋堵;②落物卡在密封面处,造成密封失效。

2.2.2 入井管柱通径

在固井管柱下入前,原则上是要求每一根入井套管或钻杆都要进行通径,但也会因为各方面原因存在没有通径就下入的情况。在这种情况下,若管柱内有较大的杂物,则会在循环过程中落入到浮箍内,从而造成浮箍密封失效。其次,在对入井管柱进行通径过程中,若通径规与管柱规格尺寸不匹配,通径规直径较小,则不能实现对入井管柱的有效通径,这样提高了管柱内部杂物遗留的风险。在通径过程中,有时通径规会被卡在钻杆内,而由于人为因素没有被发现,这样卡着通径规的钻柱下入到井内,浮箍、浮鞋失效情况也随之发生。图7为钻柱没有进行有效通径,导致钻柱内大量泥沙与杂质在浮箍处发生堆积,导致憋泵情况发生,不能建立循环,只得起出入井管柱。

图7 浮箍上部泥沙堆积

2.2.3 压差因素

浮箍、浮鞋都具有一定的防回压密封能力,但是当反向压差大于其承受能力时,浮箍、浮鞋便会发生损坏,从而造成密封失效。目前在固井作业中浮箍、浮鞋所承受的压差主要有3种:

1) 灌浆不及时造成的内外压差 在管柱下入过程中,为了及时平衡管柱的内外压差,通常需要在下入一定长度的管柱后,都要停下来进行灌浆,当管柱内灌满泥浆后,再继续进行管柱下入作业。但是在实际作业中,通常会因为钻具内径小,灌浆速度快,导致了管柱里面的气体没有及时排出,从而造成管柱没有灌满泥浆,或者在管柱入井作业中没有进行及时灌浆,使得管柱内部的液面掏空过大。这样管柱外部液面造成的压差完全作用在浮箍、浮鞋上,当压差超过浮箍、浮鞋承压能力后,造成了浮箍、浮鞋密封失效[2]。

掏空产生的压差计算公式为:

式中:p1为掏空压差,Pa;ρN为泥浆密度,g/cm3;hH为管柱外环空液面的垂直高度,m;hG为管柱内部液面高度,m。

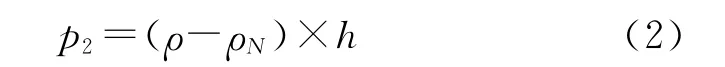

2) 注水泥作业后压差 注水泥作业完毕后,在管柱外面的环空为水泥浆,而在管柱内部则为泥浆,通常情况下,水泥浆密度要大于泥浆,这样由于密度原因形成作用于浮箍、浮鞋的内外压差。

注水泥作业完毕后内外压差计算公式为:

式中:p2为密度压差,Pa;ρ为水泥浆密度,g/cm3;h为管柱外环空水泥浆的垂直高度,m。

3) 异常压差 在管柱下入过程中,如果中途遇阻,一般采取下压一定重力的方式来解阻。如果是由于井眼缩径造成的遇阻,采取这种方式可能会给浮箍、浮鞋造成一定的附加压差。异常情况下的附加压差为:

式中:p3为异常压差,Pa;W 为下压的管柱重力,N;f为为井壁摩擦力,N;A为遇阻处的管柱外面积,mm2。

2.2.4 循环

在固井前为了有效地清除井底或钻井液内的钻屑,保证整个井内的干净清洁,需要进行充分的循环洗井,因此循环的排量和时间都会对浮箍、浮鞋产生一定的影响,甚至导致其失效。

1) 循环排量 为了将井底较大的岩屑充分循环出来,需要进行大排量循环。随着循环排量的增大,势必会加大对浮箍、浮鞋密封面的冲蚀磨损。同时,随着排量的增大,浮箍、浮鞋水眼处的流速也会随之增强,这样也会对浮箍阀及花篮均造成一定的冲击力。

以177.8mm(7英寸)浮箍、浮鞋为例,假设水眼直径为60mm,阀最大外径为85mm,阀锥面夹角为90℃,钻井液密度为1.5g/cm3,循环排量为1.6m3/min。根据流体的动量方程,可以计算出浮箍、浮鞋水眼处的流速v=Q/A=0.27/0.002 83=9.67m/s,钻井液对浮箍阀的冲击力F=σ×Q×v(1-cosa)=1 500×0.027×9.67(1-cos45°)=115.6N

根据计算结果,钻井液对阀的冲击力并不大,这个力作用在花篮上也不足以使得花篮发生疲劳损坏。因此,排量增大主要是对密封面的冲蚀磨损。如图8~9为大排量循环条件下,浮箍金属密封面发生了冲蚀磨损,从而丧失了反向承压密封能力。

图8 阀座密封面冲蚀磨损

图9 阀表面冲蚀磨损

2) 循环时间 管柱在入井后,仅循环1~2周便会进行固井作业,这样循环时间较少,减小了浮箍、浮鞋失效的风险。但是在一些特殊场合下,会因为各种原因而不得不进行长时间的循环。循环时间过长的影响有:

①对于弹簧式浮箍、浮鞋,在流体长时间的冲击下,弹簧会由于长时间的往复振动而产生疲劳损坏,其对阀的支撑效果大幅减小;阀与导杆多是依靠螺纹连接,在长时间振动过程中,螺纹发生疲劳磨损,导致阀与导杆发生脱离;导杆在导杆孔内长时间的上下移动,会产生疲劳磨损导致对导杆的扶正效果降低。图10~12所示为某公司的浮箍在循环寿命测试时,阀与导杆发生脱离,脱离的导杆落入到其下面的浮箍上,导致下面浮箍也随之失效。图11则是长时间循环条件下,导杆的磨损情况。

②对于浮球式浮箍、浮鞋,在流体的冲击下,浮球会在球栏内发生滚动,其与球栏肋不断发生摩擦与碰撞。当循环时间过长时候,浮球因与球栏长时间的摩擦碰撞会导致浮球表面发生磨损,从而大幅降低了浮球的密封效果。图12为浮球长时间循环后表面磨损情况。

图10 脱落的导杆

图11 导杆磨损情况

图12 浮球磨损情况

2.2.5 防回压验证浮箍、浮鞋防回压失效情况有一部分是发生在管柱的入井作业过程中,因此在浮箍、浮鞋到达上层套管鞋的位置时,以及固井管柱下入到井底预定位置时,都需要进行浮箍、浮鞋的防回压性能验证,即在环空外注水打压,来验证浮箍、浮鞋的反向承压密封能力,并且根据验证结果来决定下一步是否采取补救措施来保证固井作业的顺利进行。目前在固井作业过程中,多数情况下都不会进行防回压验证,这极大地增加了浮箍、浮鞋失效导致固井作业失败的风险。

2.3 工具自身因素

2.3.1 井况适应问题

随着石油钻井技术的发展,为了适应不同状况下的井底条件,各石油工具公司相继开发了不同种类的具有不同功能的浮箍、浮鞋,浮箍、浮鞋的发展也呈多样化、专用化,其对现场井况的适应能力也不尽相同。因此,当浮箍、浮鞋在现场应用时,若其使用范围与现场井况不匹配,例如浮箍、浮鞋的耐温性能、防腐蚀性能、承压密封性能不能满足现场井底条件要求时,则在使用过程中大幅增加了浮箍、浮鞋失效的风险。

2.3.2 结构缺陷

目前,浮箍、浮鞋的技术已经发展的比较成熟,但是在设计过程中没有充分考虑井下工作环境,其结构也存在一定的不合理性,例如浮箍、浮鞋的过流面积、循环寿命、阀体支撑能力及耐冲击强度不能满足使用要求,在井下条件较为恶劣的情况下,浮箍、浮鞋失效情况极易发生。

2.3.3 质量缺陷

在生产、运输及搬运过程中,浮箍、浮鞋会因为各种因素而发生结构上的损伤,从而导致其在质量上存在一定的缺陷。当浮箍、浮鞋储存时间过长,其密封件的性能也随之下降,就存在了一定的质量隐患。有些油田在使用浮箍、浮鞋时,都要进行反向承压性能测试,当测试压力过高,会对浮箍、浮鞋造成一种隐性的破坏。当这些存在质量缺陷的浮箍、浮鞋在现场使用时,由于检查比较简单,极有可能没有发现浮箍、浮鞋存在的质量缺陷便直接入井使用。

3 预防措施

3.1 性能检测

在浮箍、浮鞋上井场前,必须按照相关标准对浮箍、浮鞋进行全面的性能测试,以保证质量可靠性。特别注意的是,在进行浮箍、浮鞋反向承压性能试验时,可在标准规定值方面进行适当的降低,以防止超过浮箍、浮鞋最高承受压力而造成损坏。

3.2 施工作业

3.2.1 入井前

1) 做好对入井浮箍、浮鞋的现场检测工作,包括检查浮箍、浮鞋适用范围是否与实际井况相符。同时还需检测浮箍、浮鞋是否经过性能检测以及确保入井前其内部保持完好且弹簧能够正常活动。

2) 在下套管前要充分做好通井工作,同时在通井过程中大排量进行循环洗井,确保井下的清洁通畅。同时使用振动筛筛除泥浆中的较大杂质。

3.2.2 管柱入井

1) 入井管柱在入井前,要做到逐根通径。同时通径时,钻台上只保留1个通径规,确保通径规在通径过程中没有遗留在管柱内。

2) 在下入管柱过程中,保护好井口,严防出现井内落物情况。

3) 保持下入速度平稳,严禁猛刹、提放,同时要做到及时灌浆,并且保证每次灌浆都要尽量灌满,防止出现较大掏空现象。

4) 在管柱下入到预定位置,开泵循环过程中,尽量避免长时间的大排量循环。

5) 管柱到达套管鞋及在固井作业前,都要进行防回压性能验证。如果发现浮箍、浮鞋失效,则可在替浆作业时使用高密度泥浆来平衡管内外压差。

3.2.3 固井作业

1) 在固井作业前,进行环空试压,检验浮箍、浮鞋的反向承压密封能力。如果发现浮箍、浮鞋已经失效,则需要采取固井作业时泵入高密度泥浆的方式来平衡套管内外压差。

2) 固井作业完毕后,若井口出现返浆,则可能是浮箍、浮鞋处存在较大杂质,可尝试开泵反复顶几次,将杂质从浮箍、浮鞋处冲离。若依然无效,则起钻或憋压候凝。

4 结论

1) 在现场应用过程中,无法做到完全避免浮箍、浮鞋失效,但是可以通过分析影响其失效的各方面原因,从而制定有针对性的预防措施,最大限度地降低浮箍、浮鞋的失效风险,提高固井作业的成功率。

2) 通过耐高温、耐腐蚀材料优选,对冲蚀机构过流优化分析,阀导杆一体化设计及扶正机构优化设计,大幅提高了浮箍、浮鞋的性能及安全可靠性。

3) 随着钻井技术的不断发展,对浮箍、浮鞋性能要求也在不断提高,即在保证安全可靠性的同时,需要具备良好的可钻性,从而节省钻除时间,提高钻井作业效率。因此,下一步需要针对现场需要,进行浮箍、浮鞋易钻填充材料的研究,同时综合考虑浮箍、浮鞋失效因素,进行高性能易钻浮箍、浮鞋的研制。

[1]张洪新,程建中.稠油油藏水平井套管附件的研制及应用[J].钻采工艺,1998,32(1):58-60.

[2]刘运楼.浮箍井下工作环境与失效分析[J].天然气工业,2006,26(12):94-96.

[3]杭忠俊,顾业成.浮球式自灌钻井液浮箍[J].石油矿场机械,1994,23(6):18-22