叶片-轮盘榫联结构的接触分析*

韩清鹏 王娇 魏春雨

(1.辽宁科技大学机械工程与自动化学院,鞍山 114051)(2.东北大学机械工程与自动化学院,沈阳 110819)

叶片-轮盘榫联结构的接触分析*

韩清鹏1†王娇2魏春雨1

(1.辽宁科技大学机械工程与自动化学院,鞍山 114051)(2.东北大学机械工程与自动化学院,沈阳 110819)

叶片与轮盘之间的榫联结构存在接触和摩擦组合运动,在较高的热-机械载荷作用下容易发生微动磨损并导致疲劳破坏.本文采用有限元法对叶片-轮盘榫联结构进行接触分析,计算不同摩擦系数和不同转速情况下的叶片榫头和轮盘榫槽之间的接触压力、接触滑动距离.结果表明,摩擦系数增大,榫联结构接触面上的接触压力和滑动距离减小;转速增加,则接触压力和滑动距离增大.

叶片-轮盘, 榫联结构, 有限元法, 接触分析

引言

涡轮机械中的叶片和轮盘之间的榫联结构,其接触界面上的相互作用较为复杂,所产生的接触疲劳、微动疲劳等问题容易导致构件损伤和破坏[1-3].

目前针对叶片-轮盘榫联结构的接触分析是工程领域关注的热点.文献[4]应用有限元法和Amonton摩擦定律进行了二维榫联结构的弹性分析.文献[5]对比了二维榫联结构的接触应力的有限元结果与光弹结果.文献[6]完成了榫联结构的三维有限元弹性分析,比较了几何参数(接触区长度、接触面倾角、榫头圆角半径等)和摩擦系数对接触应力的影响.文献[7]较准确地计算得到了燕尾形榫联结构高应力梯度位置的接触应力分布.文献[8]重点研究了圆弧/直线几何形式下燕尾形榫联结构的接触应力分布,讨论了几何参数对接触区应力改善的作用.另外,文献[9-10]的结果都表明,榫联结构的接触分析应考虑斜榫槽的倾斜角和载荷的作用,对掌握接触面微动磨损有参考价值.

利用三维CAD软件和有限元法对叶片和轮盘及其榫联部位进行精细建模,计入真实叶型所特有的、由于离心力作用所引起的叶身弯矩和扭矩.在此基础上,对比研究了转速和摩擦系数对叶片-轮盘榫联结构接触区接触压力和滑动距离的影响.

1 计算模型

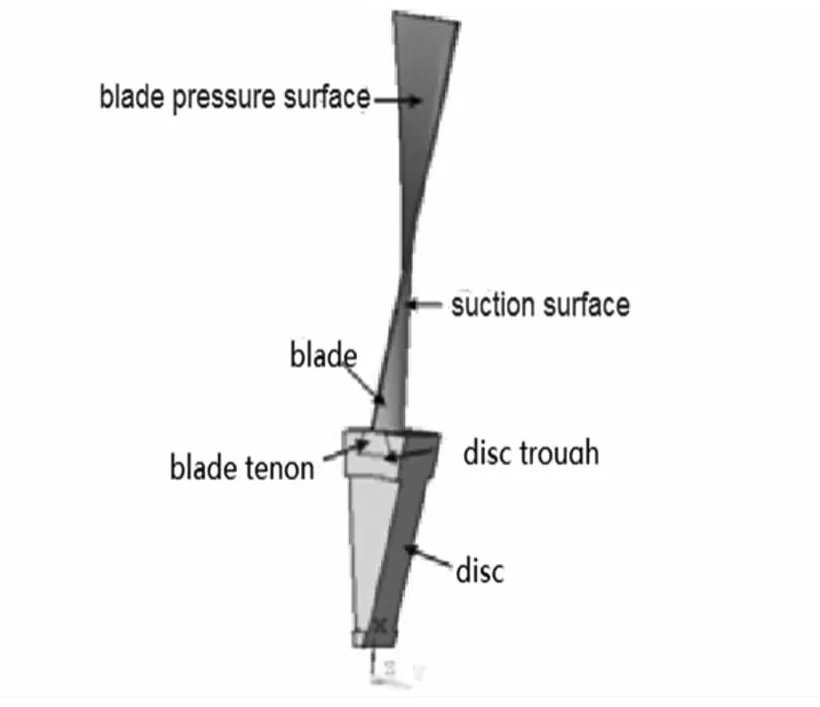

叶片-轮盘榫联结构的示意图如图1所示,这是一个24个叶片的周期对称结构,图示部分即为15°扇区.两部分的材料均为钛合金Ti-6A-4V,弹性模量为 E=110GPa,泊松比为0.3,密度为 ρ=4.5g/cm3.

图1 叶片-轮盘榫联结构示意图Fig.1 Dovetail attachment of blade-disc structure

采用ANSYS中的ICEM模块进行网格划分,得到质量较高的六面体网格,如图2所示,两部分的三维实体均选择Solid185单元.该有限元模型的网格节点数为51300个,单元数为45300个;接触区节点数为3720个,单元数为3162个,接触区长度设为11.7mm.

图2 叶片-轮盘榫联结构的精细有限元模型Fig.2 Fine finite element analysis model of dovetail attachment of blade-disc system

在相接触的两个表面上分别添加三维8节点面-面接触单元 Conta174和三维目标单元Targe170.接触刚度(相对于基体单元刚度的比例因子)设为FKN=1.0.所创建的非对称接触对如图3所示.

图3 榫联结构的两部分非对称接触对Fig.3 Non symmetric pair of dovetail attachment

为了提高计算效率,可以采用在叶片-轮盘结构的1/24模型.施加循环对称边界条件后即成为一个完整的盘片系统.扩展以后的有限元模型如图4所示.

图4 扩展后的叶片-轮盘结构Fig.4 Stretched blade-disc structure

在叶片-轮盘榫联结构的接触分析中,摩擦系数的变化范围一般是 0.0 -1.5[11].在这里分别取0.0、0.3、0.5、0.7、1.0 五种情况.载荷条件为不同转速所形成的离心力,分别考虑了2500r/min、5000r/min、7500r/min和10031r/min四种情况.

2 计算结果

2.1 摩擦系数对接触压力和滑动距离的影响

当转速为10030r/min,摩擦系数分别为0,0.3,1.0时的计算结果如图5所示.

图5 不同摩擦系数下接触面上接触压力和滑动距离的分布图Fig.5 Distribution diagram of contact pressure and sliding distance under different friction coefficient

不同摩擦系数下得到的接触压力峰值都出现在接触边的底端,并且沿着接触边接触压力值逐渐的减小.随着摩擦系数的增加,接触压力值逐渐降低,μ=0.0时的接触压力最大为 836.68MPa;μ=1.0 时,接触压力值最小为 339.55MPa.

随着摩擦系数增加,接触边上的滑动距离逐渐减小.μ=0.0时的滑动距离值最大为0.20mm;μ=1.0时的滑动距离值最小为0.095mm.

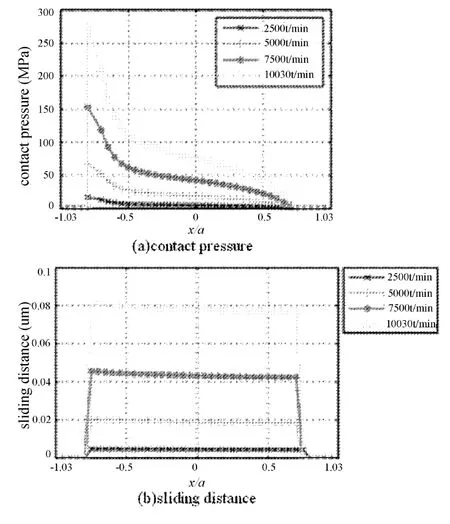

2.2 转速对接触区接触压力和滑动距离的影响

设摩擦系数为0.3不变,对叶片-轮盘结构施加不同的转速,分别为2500r/min、5000 r/min、7500 r/min、10030 r/min,计算结果如图6所示.

图6 不同转速下接触边上接触压力分布图Fig.6 Distribution diagram of contact pressure under different rotational speed

如图6(a)所示,接触边上接触压力随转速的增大而逐渐增大.当转速为2500r/min时,接触压力的峰值为33.568MPa.当转速达到10030r/min时接触压力最大值为541.142MPa.接触压力的峰值仍然出现在接触边底端.如图6(b)所示,接触边上的滑动距离随转速的增大而逐渐增大.转速为2500r/min时的滑动距离为 8.594μm,转速达到10030r/min时,滑动距离值达到 138.634μm.滑动距离值在接触边上基本一致.

3 结论

由有限元法计算得到的叶片-轮盘榫联结构的接触应力和滑动距离,在不同摩擦系数和不同转速情况下表现出一定的规律.不同摩擦系数时的接触压力峰值均出现在接触边的底端,并且沿接触边逐渐减小.摩擦系数增加时接触压力逐渐降低,接触边上的滑动距离逐渐减小.随着转速的增加,接触区域的接触压力和滑动距离都逐渐增大.

1 何明鉴.机械构件的微动疲劳.北京:国防工业出版社.1994(He Mingjian.Fretting fatigue of mechanical components.Beijing:National Defence Industry Press,1994(in Chinese))

2 古远兴.高低周复合载荷下燕尾榫结构微动疲劳寿命研究[博士学位论文].南京:南京航空航天大学,2007(Gu Y X.Research on fretting fatigue life of dovetail joint under HCF-LCF load[PhD Thesis].Nanjing:Nanjing U-niversity of Aeronautics & Astronautics,2007(in Chinese))

3 刘道新,刘军,刘元镛.微动疲劳裂纹萌生位置及形成方式研究.工程力学,2007,24(3):42~47(Liu D X,Liu J,Liu Y Y.Study on nucleating location and formation of fretting fatigue cracks.Engineering Mechanics,2007,24(3):42~47(in Chiniese))

4 Boddington P H B,Chen K,Ruiz C.The numerical analysis of dovetail joints.Computer Structure,1985,20:731 ~735

5 Kenny B,Patterson E A,Said M,Aradhya K S S.Contact stress distributions in a turbine disk dovetail type joint-A comparison of photoelastic and finite element results.Strain,1991,27:21~24

6 Papanikos P,Meguid S A,Stjepanovic Z,Three-dimensional nonlinear finite element analysis of dovetail joints in aeroengine discs.Finite Element Analysis Design,1998,29:173~186

7 魏大盛,王延荣.榫联结构接触面几何构形对接触区应力分布的影响.航空动力学报,2010,25(2):407~411(Wei D S,Wang Y R.Effects of profile of contact surfaces on the stress distribution for tenon jointing in blade disk assemblies.Journal of Aerospace Power,2010,25(2):407 ~411(in Chiniese))

8 魏大盛,王延荣.榫联结构几何参数对接触应力的影响.推进技术,2010,4:473~477(Wei D S,Wang Y R.Mortise and tenon joint structure geometry parameters on the contact stress.Journal of Propulsion Technology,2010,25(2):407~411(in Chiniese))

9 Anandavel K,Prakash R V.Effect of three-dimensional loading on macroscopic fretting aspects of an aero-engine blade-disc dovetailinterface.TribologyInternational,2010,44(11):1544~1555

10 Murthy H,Harish G,Farris T N.Efficient modeling of fretting ofblade/disc contactsincluding load history effects.ASME Journal of Tribology,2004,126:56~64

11 Ruiz C,Boddington P H B,Chen K.An investigation of fatigue and fretting in a dovetail joint.Experimental Mechanics,1984,24(3):208~217

*The project supported by the National Natural Science Foundation of China(10972192)andThe basic scientific research expenses funded project(N110603006)

† Corresponding author E-mail:han1011@163.com

CONTACT ANALYSIS OF DOVETAIL ATTACHMENT IN BLADED-DISC SYSTEM*

Han Qingpeng1†Wang Jiao2Wei Chunyu1

(1.College of Mechanical Engineering,Liaoning Science and Technology University,Anshan114051,China)(2.College of Mechanical Engineering,Northeast University,Shenyang110819,China)

Dovetail attachment is a typical structure of turbomachine connecting blades and disk(root-blade and slot-disk contact with each other).Fretting wear and surface fatigue fracture tend to occur under higher thermal and vibration loads in dovetail attachment interface,where blade usually happens to fatal failure.FEA method was applied to solve the complexity of the contact interface stress of dovetail attachment.The contact pressure and contact slide distance of dovetail attachment were calculated under different friction coefficient and different rotational speed.The calculation shows that contact pressure and contact slide distance reduce as friction coefficient increases,and the contact pressure and contact slide distance enlarge as rotational speed increases.

bladed-disc, dovetail attachment, FEA, contact analysis

15 July 2012,

13 August 2012.

10.6052/1672-6553-2013-036

2012-07-05 收到第 1 稿,2012-08-13 收到修改稿.

*国家自然科学基金资助项目(10972192)和高校基本科研业务费项目资助项目(N110603006)

E-mail:han1011@163.com