废革胶原纤维水刺非织造材料热黏合工艺初探

赵国艳 殷保璞 (东华大学纺织学院,上海,201620)

废革胶原纤维的主要成分是胶原蛋白,胶原蛋白具有良好的生物相容性、低抗原性、生物降解性及良好的成纤、成膜特性。胶原蛋白结构和性能特点的多样性与复杂性决定了其在许多领域的重要地位及良好的应用前景[1]。近年来,将胶原与其他材料复合应用于皮革、造纸、材料、纺织等方面的研究也越来越多[2]。杨肇剑等[3]通过对从制革行业的边角废料进行物理疏解得到的胶原蛋白纤维各项性能的研究,探讨了采用水刺缠结的方法对废革胶原纤维进行加工的可行性。沈戈等[4]的研究发现废革胶原纤维对重金属有很好的吸附性能,作为过滤材料能够去除废水中的Cu2+等重金属离子。但研究也表明,胶原纤维水刺非织造材料存在强力不足的缺点,制约了其应用领域的拓展。

本研究将废革胶原纤维与热熔纤维按一定比例混合,经过气流成网、水刺缠结工艺制得非织造材料,再通过热黏合工艺对材料作进一步加固,试图在热和压力的作用下,使纤维间产生更多的黏结,以达到增加材料强力的目的。

1 试验部分

1.1 材料

废革胶原纤维:直接通过物理疏解的方法从皮革制品边角料中制取,纤维的长度、线密度和强力的离散性都比较大。

热熔纤维4080:双组分皮芯结构纤维,圆形截面,皮层是熔点约为77℃的低结晶度聚酯(PET),芯层是熔点约为256℃的普通PET。

在本试验中,废革胶原纤维和热熔纤维4080的质量比为70∶30。两种纤维的性能参数见表1。

表1 废革胶原纤维与热熔纤维4080的性能参数

1.2 样品制备

1.2.1 气流成网

采用Rando-Web Process气流成网机成网,纤网面密度为300 g/m2,出网速度63 m/min,进网速度131 m/min。

1.2.2 水刺加固

采用Fleissner Maschinenfabric D-63328 Egelabash水刺试验机进行水刺加固。该设备属于试验用的小型平网式水刺机,其射流缠结成型系统只有两个水刺头,第一个为预湿水刺头,第二个为主水刺头。所用喷水板的孔密度为16个/cm,孔径为0.1 mm。本试验采用四道水刺,其水刺压强依次为6.5、8.0、10.0 和12.0 MPa,输网帘速度为 2 m/min。

1.2.3 热黏合工艺

采用XLB-400 X400 X2型平板硫化机进行热黏合。分别改变热轧温度、压强和时间三个参数中的一个参数,进行热黏合工艺对产品性能影响的试验。具体参数设置见表2。

表2 热黏合工艺试验的参数设置

1.3 产品性能测试

分别参照标准GB/T 24218.1—2009和GB/T 24218.2—2009测定试样的面密度和厚度;使用HD026N织物强力仪,参照标准 GB/T 24218.3—2010测定试样的纵横向拉伸断裂强力,参照标准FZ/T 60006—1991测定试样的撕裂强力;使用YG461E数字式透气量仪参照标准GB/T 5453—1997测定试样的透气性能。

为了避免材料不同厚度和面密度等指标对最终强力造成的影响,采用单位断裂强度的概念来替换断裂强力,以评定材料的实际拉伸性能。单位断裂强度按下式计算:

式中:R——单位断裂强度(cN/tex);

P——断裂强力(cN);

b——样品宽度(mm);

m——样品面密度(g/m2)。

2 结果与分析

2.1 热轧温度

2.1.1 对产品拉伸性能的影响

从图1可以看出,随着热轧温度的升高,产品的纵横向单位断裂强度基本呈先增后减的趋势。未经热黏合的单一水刺试样的纵向和横向单位断裂强度分别为1.916和1.788 cN/tex。经不同温度热黏合的试样其纵向和横向平均单位断裂强度分别为1.996和1.881 cN/tex,平均增幅分别为4.18%和 5.20%。

随着温度的升高,胶原纤维和热熔纤维4080表层结构都会发生一定的变化,该变化使得纤维间产生黏结,在一定范围内温度越高,变化程度越大,纤维间形成的黏结点也越多,对材料的断裂强力产生积极的影响,使得产品的强力增大。

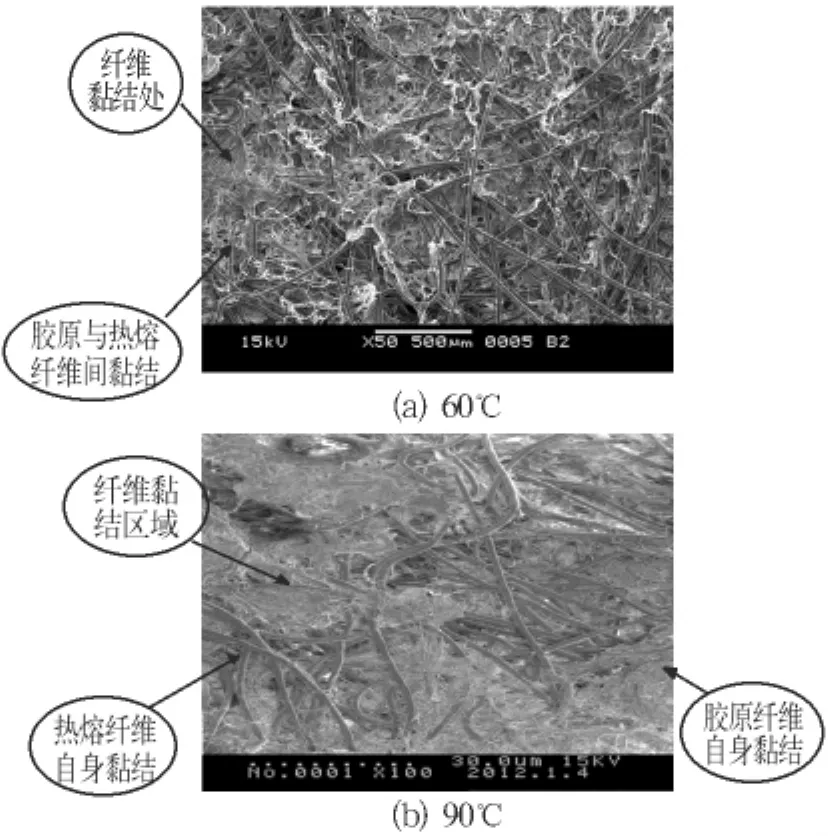

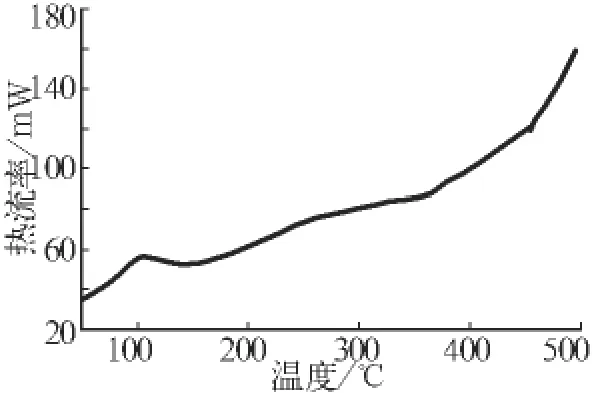

从图2可以清晰地看到,除了热熔纤维4080皮层结构的熔融黏合外,胶原纤维本身也有大量的黏结,说明在一定的温度条件下,胶原纤维中的某些结构被转化成黏性物质而相互黏结。通过图3胶原纤维的DSC曲线可以发现,该纤维在103℃附近出现一个吸收峰,说明胶原纤维在接近该温度时部分结构开始产生变化,逐渐转变成黏性物质。

从外观也可以发现,随着热轧温度提高,所制产品的表面由粗糙变为光滑,厚度明显减小,手感由柔和变为硬挺。

图2 不同热轧温度样品的表面形态

图3 胶原纤维的DSC曲线

2.1.2 对产品撕裂强力的影响

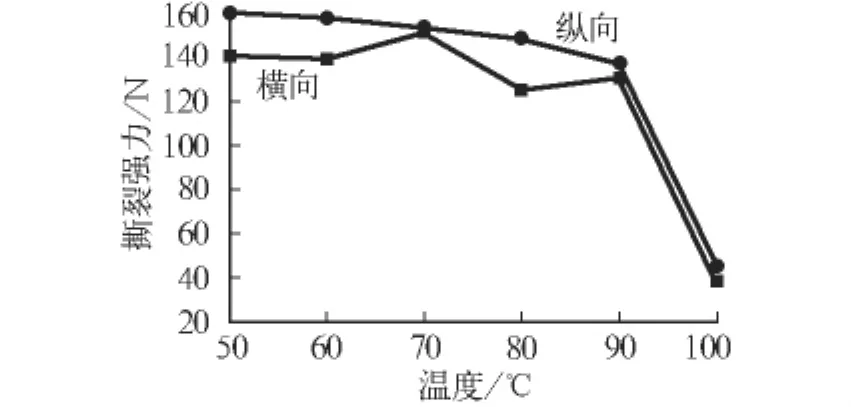

由图4可以看出,随着热轧温度的升高,产品的纵横向撕裂强力均呈递减的趋势。织物撕裂强力的大小与构成织物纱线强力或纤维成近似正比关系。纱线或纤维的断裂伸长率越大、摩擦因数越小,受力三角区越大,撕裂强力也越大[5]。

胶原纤维与热熔纤维4080在热的作用下会发生变形,在保持热轧压强不变的条件下,温度越高,纤维的变形越大。在变形过程中纤维间的相互滑动阻力增大,撕裂三角形区域减小,同时纤维的断裂伸长率因热的作用而下降,故产品的撕裂强力下降。

图4 热轧温度对产品撕裂强力的影响

由图4还可以看出,产品的纵横向撕裂强力较为接近,这是由于本试验采用气流成网,使得材料呈现各向同性的特征。

2.1.3 对产品透气性能的影响

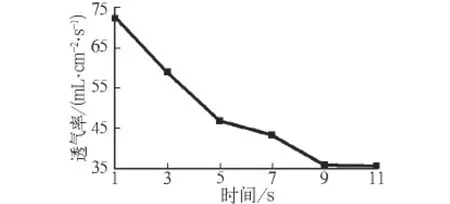

由图5可以看出,随着温度的升高,产品的透气率不断减小。在热轧过程中纤维发生变形,纤维集合体受到压缩,影响到纤维的状态和排列,材料中的孔隙减少,导致材料透气性降低。

图5 热轧温度对产品透气性能的影响

2.2 热轧压强

2.2.1 对产品拉伸性能的影响

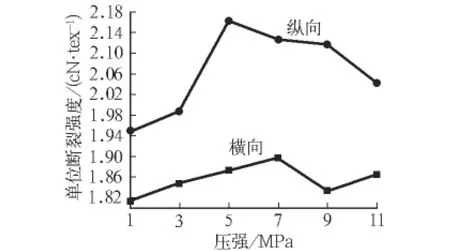

由图6可以看出,随着热轧压强的增大,产品的纵横向单位断裂强度都呈先增大后减小的趋势,两者都存在临界值点。未经热黏合的单一水刺试样的纵向和横向单位断裂强度分别为1.916和1.788 cN/tex。经不同压强热黏合试样的纵向和横向平均单位断裂强度分别为2.065和1.895 cN/tex,平均增幅分别为7.78%和5.98%。产品纵向和横向的单位断裂强度分别在热轧压强为5和7 MPa时达到最大值。热轧压强的大小对胶原纤维和热熔纤维4080的变形、流动和扩散产生影响。在一定范围内,随着热轧压强的增大,两种纤维的变形都将加剧,在压力的作用下纤维组分的流动使得材料产生较好的黏合效果;但当热轧压强高于某一数值后,过高的压强反而对纤维的结构造成破坏,导致纤维力学性能下降,整体表现为材料的强力下降。

图6 热轧压强对产品单位断裂强度的影响

2.2.2 对产品撕裂性能的影响

由图7可以看出,随着热轧压强的增大,产品的纵向和横向撕裂强力均先增大后减小。分别在不同的压强值处取得极值。

图7 热轧压强对产品撕裂性能的影响

在一定范围内,压强增大使纤维的变形加剧,纤维间开始产生一定程度的黏结,纤维间黏结作用的增强使纤维间的摩擦阻力增大,因而撕裂强力变大;但当压强高于某一个临界值后,继续增大压强,纤维的结构受到破坏,纤维的断裂伸长率下降,材料的撕裂强力开始减小。

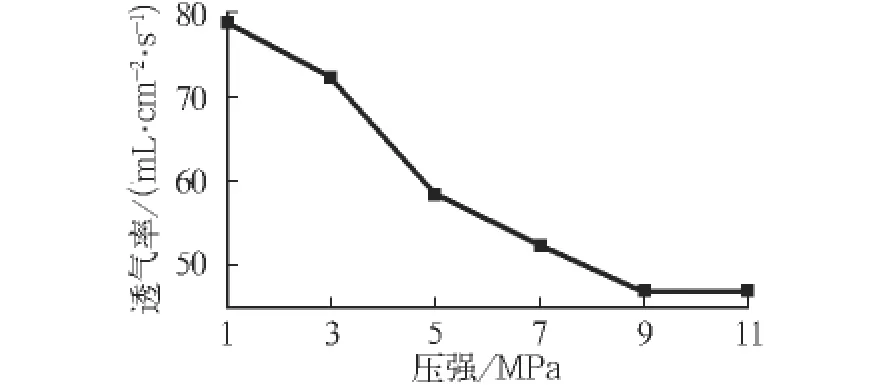

2.2.3 对产品透气性能的影响

由图8可以看出,随着热轧压强的增大,材料的透气性不断下降。热轧压强增大使得材料中纤维产生不同程度的变形,孔隙变小,从而使产品的透气性下降。

2.3 热轧时间

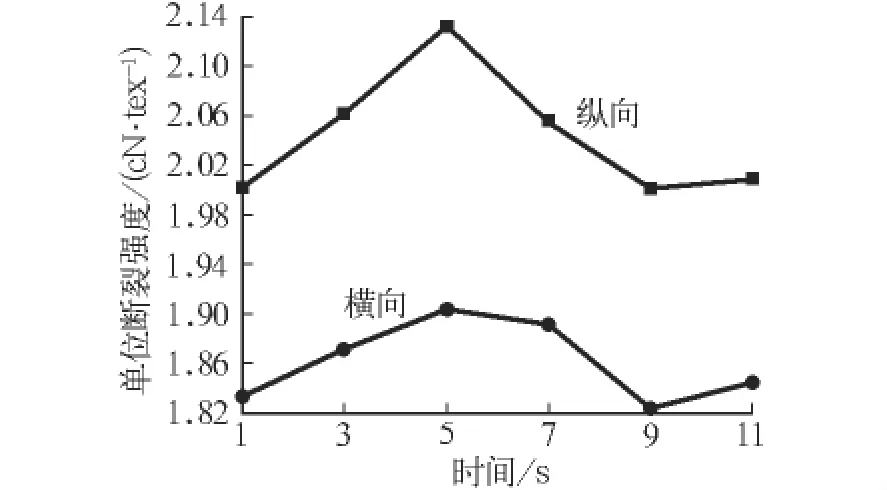

2.3.1 对产品拉伸性能的影响

从图9可以看出,随着热轧时间的延长,产品纵横向单位断裂强度均先增大后稍有减小。未经热黏合的单一水刺试样的纵向和横向单位断裂强度分别为1.916和1.788 cN/tex。经不同时间热黏合试样的纵向和横向平均单位断裂强度分别为2.043 和1.861 cN/tex ,平均增幅分别为6.63%和4.08%。热轧时间对纤网变形的程度以及热传递过程都有较大的影响。热轧时间越长,纤网受热作用的时间越长,纤网中纤维在温度和压力的作用下发生变形,同时伴随着纤维组分的流动与扩散,纤维变形部分相互接触并产生扩散,扩散作用有利于形成良好的黏合。相关研究表明,高聚物在黏合过程中的扩散距离仅为1 nm左右,但对于纤网形成良好的黏合有重要的作用[6]。由此说明,一定范围内热轧时间的延长,可以使纤维组分达到较好程度的扩散,纤维间形成较好的黏合;但超过某一时间后,高聚物不再随时间的延长而继续流动,对纤维间黏结点的形成不再起作用,而热和压力的持续作用会对纤维的力学性能造成更多消极影响,反而使材料的整体强力减小。

图8 热轧压强对产品透气性能的影响

图9 热轧时间对产品单位断裂强度的影响

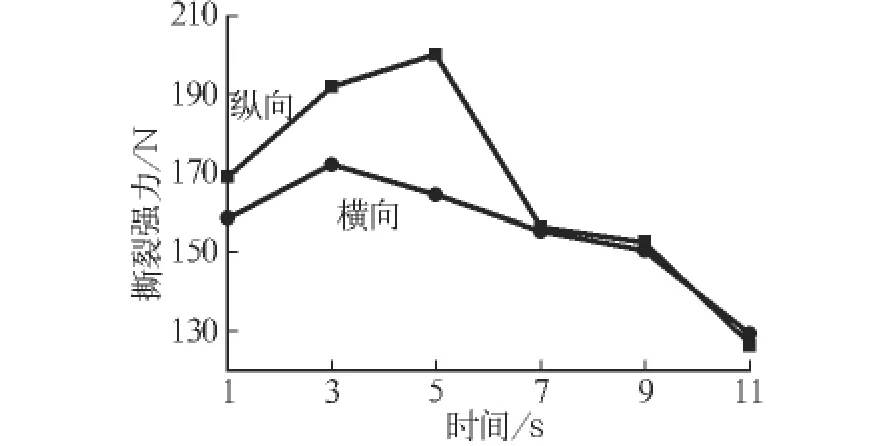

2.3.2 对产品撕裂性能的影响

由图10可以看出,随着热轧时间的延长,产品的纵横向撕裂强力均呈先增后减的趋势,产品的纵向和横向撕裂强力分别在热轧时间为5和3 s时

达到最大值。热轧时间越长,纤网受热作用的时间越长,纤网中的纤维在温度和压力的作用下发生变形。在临界时间点之前纤维变形越大,组分的扩散越好,纤维间的黏结作用也越好;当超过临界时间点后,时间的延长对纤维组分的扩散不再起作用,纤维的黏结点不再增加,而温度和压强的作用会对纤维的结构造成破坏,使得纤维的力学性能下降,在宏观上表现为材料的撕裂性能下降。

2.3.3 对产品透气性能的影响

由图11可以看出,随着热轧时间的延长,产品的透气性能不断下降。热轧时间越长,纤维产生的变形越大,材料中的孔隙不断减小,使得材料的透气性能持续下降。

图10 热轧时间对产品撕裂性能的影响

图11 热轧时间对产品透气性能的影响

3 结论

(1)在胶原纤维中混入一定比例的热熔纤维,经水刺缠结后再进行热黏合加固能有效提高材料的断裂强力。

(2)热黏合工艺参数的变化对产品的拉伸断裂强力、撕裂强力和透气性都会产生一定的影响。产品的纵横向单位断裂强度随着热轧温度、压强和时间的增加,基本呈现先增大后减小的趋势;撕裂强力随着热轧温度的升高而递减,随着热轧压强的增加和热轧时间的延长呈现先增大后减小的趋势;透气率随着热轧温度、压强和时间的增加而降低。

(3)在热轧过程中,除了热熔纤维4080表层熔融产生黏合外,胶原纤维中某些结构被转变为黏性物质也发生黏结,也能使材料拉伸断裂强力提高。

[1]姚理荣,林红,陈宇岳.胶原蛋白纤维的性能与应用[J].纺织学报,2006,27(9):105-107.

[2]李晓,马兴元.胶原纤维复合材料的研究进展[J].中国皮革,2010,39(7):33-37.

[3]杨肇剑,殷保璞,宁菁菁,等.废革胶原纤维性能及其水刺加工可行性分析[J].中国皮革,2011,40(1):1-4.

[4]沈戈,何南霏,冯凯,等.废革胶原纤维对重金属(Cu2+)吸附性能的研究[J].产业用纺织品,2011,29(7):20-23.

[5]于伟东.纺织材料学[M].北京:中国纺织出版社,2006:295-299.

[6]柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004:144-145.