汽车液压动力转向器测试系统的加载方法

何志锋,姜 涛

(长春理工大学 机电工程学院,长春 130022)

汽车液压动力转向器测试系统的加载方法

何志锋,姜 涛

(长春理工大学 机电工程学院,长春 130022)

主要内容是介绍汽车液压动力转向器性能试验系统中两种常见的加载方式,机械加载方式和液压加载方式。首先对机械加载方式的原理进行验证,并通过计算确定机械加载的板簧的尺寸;然后对液压加载方式进行分析,确定液压加载的结构设计,同时设计液压加载方式的一些辅助结构。最后,分析各种加载方式的优缺点,选择一种优良的加载方式,以使整个性能试验系统实现了自动化程度高,测试精度高。

动力转向器;加载方式;试验系统

1 机械加载

机械加载是通过分析转向器的工作原理和受力情况,采用钢板弹簧模拟汽车在行驶过程中受到的阻力,然后对转向器进行试验分析的一种加载方式。

1.1 机械加载的原理

根据汽车在转弯时的受力分析得如下公式[2]:

公式中:

Mr—— 阻力矩

G1——前轴的负载,单位为N

a——车轮的转臂,单位为mm

μ——汽车轮胎与地面华东的摩擦系数

β——主销的内倾角,一般取5°~8°

α——汽车转向时内轮转角(-90°≤α≤90°)

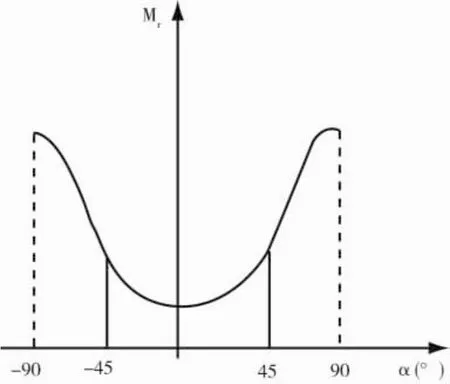

根据上述公式可知,在选定一种车型时,G1,a,μ和β都是确定的常数所以Mr与α将是呈正弦关系,如图1所示且在α在±45°附近Mr随α近似的为直线变化。

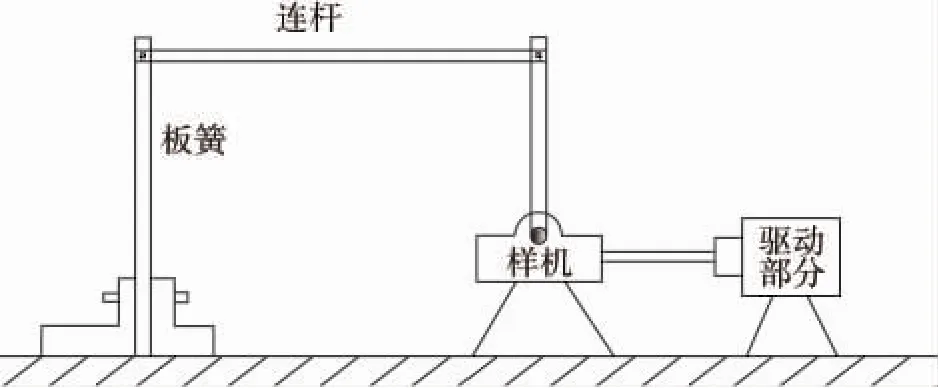

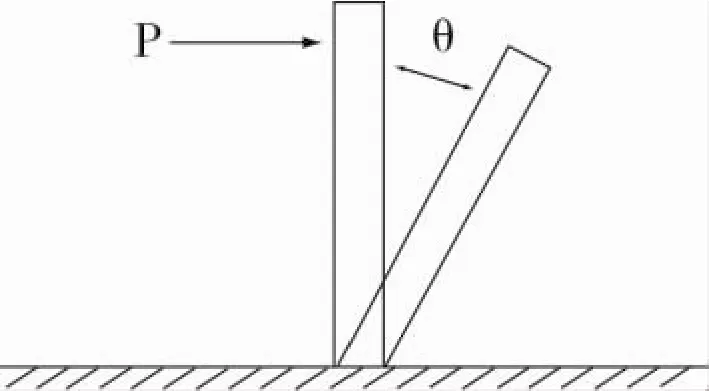

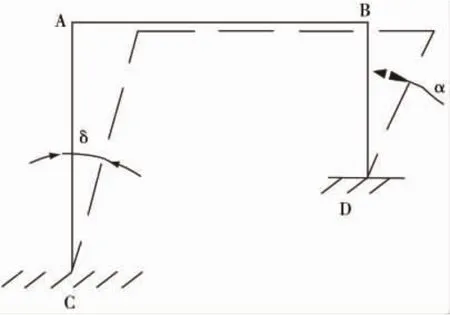

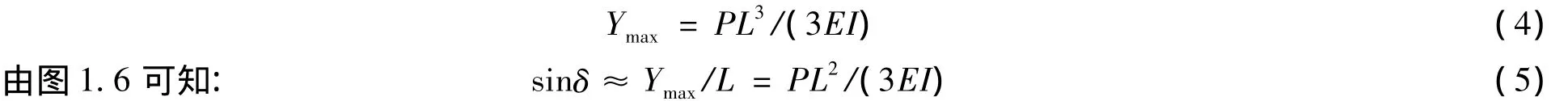

板簧的加载方式如图2所示,由图2可知钢板弹簧的的受力分析如图3所示,根据材料力学知识我们可以得到其端部受力P和钢板弹簧转角的关系有如下公式:

图1 阻力矩与内轮转角的关系

式中:M——汽车转向器的输出扭矩也即板簧的阻力矩

P——板簧的端部受的力

E——板簧材料的弹性模量

I——板簧的惯性矩

θ——板簧端部的偏转角

L——板簧的有效长度

图2 机械加载原理图

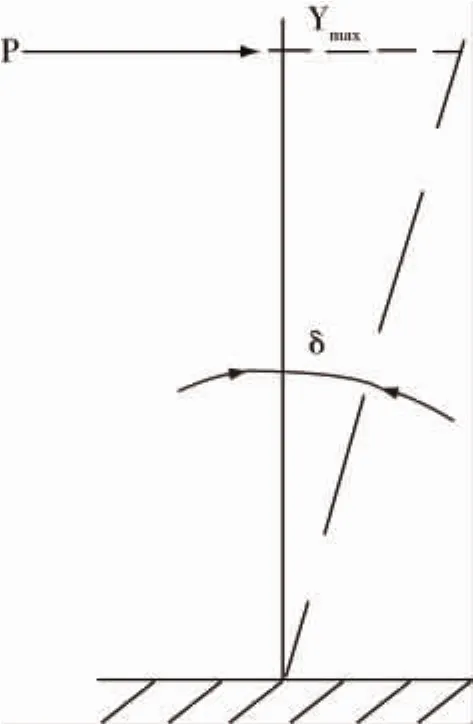

图3 板簧受力分析图

1.2 确定板簧的尺寸

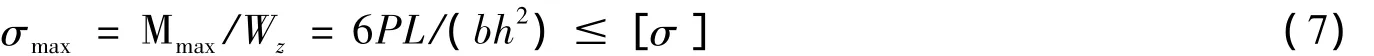

不同的转向器的测试性能参数不同,所以板簧的尺寸选择不同。根据图4的加载原理可知板簧和连杆在测试时运动轨迹如图5所示,A、B分别为板簧和转向器摇臂末端,AB为一刚性连杆,AC为板簧长度L,BD为摇臂长度R,A、B两点摆动时扫过的弧长近似相等,即:Lδ≈Rα,对于转向器α与R为定值则δ=(Rα/L)°由图6可知板簧的端部最大变形量为Ymax

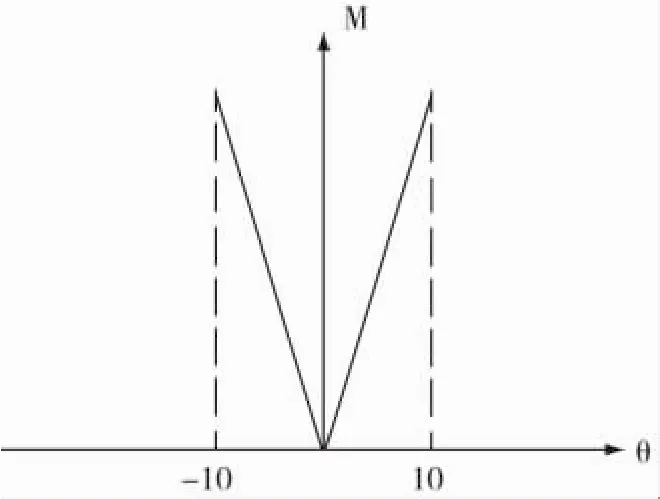

图4 板簧阻力矩与板簧偏角关系

图5 板簧和连杆的运动轨迹

因为δ=(Rα/L)°所以有:

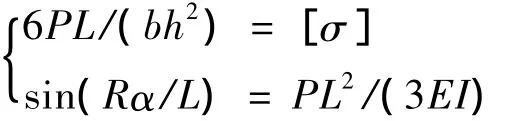

板簧横截受到的最大正应力在节点为:

[σ]是板簧最大变形时许用应力,汽车钢板弹簧的[σ]推荐值为定值。由(6)、(7)式且I=bh3/12得如下方程组:

如果选定转向器,则转向器输出最大扭矩Mmax为定值,那么最大的加载力P=Mmax/R,可知上诉方程组只剩下b,h和L三个未知的参数,而这三个未知参数都是板簧的基本尺寸。所以可以查板簧的标准尺寸然后选择一组参数,选定L,如果b和h是整数直接代入上述方程组,如果不是整数,就先圆整然后代入方程组中的一个式子,得到L的值,然后代入另一个式子验证合理性。最终确定板簧的基本尺寸。计算得出的L是做转向器的磨损试验的尺寸。

动力转向器性能试验要求加载力矩较小,其中功能试验要求力矩最大为转向器最大输出力矩的1/3。将P=Mmax/(3*R)代入方程组,用同样的方法求出板簧尺寸。

图6 板簧挠度

动力转向器性能试验中另一项需加载的试验是回正能力试验,要求回正力矩是最大输出力矩的8%。根据M=8%*Mmax代入上述方程,可得出板簧尺寸。

2 液压加载

2.1 液压加载原理

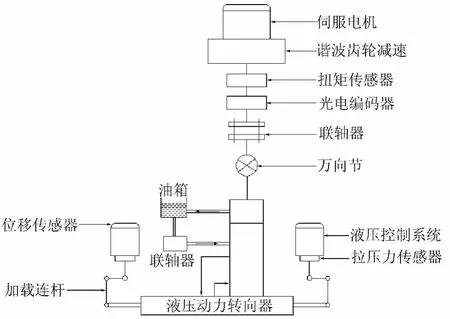

如图7所示,伺服电机启动后经过谐波齿轮减速,然后通过联轴器连接扭矩传感器和增量式角度编码器,再与动力转向器连接,将伺服电机带动的齿轮的旋转运动转换为齿条的水平方向的移动力输出,在转向器的输出端,用液压控制系统连接连杆机构用来加载和固定;并且在液压缸与动力转向器之间安装拉压力传感器和位移传感器,这样我们就可以控制对输出端的加载值,从而对系统进行准确加载。并且在转向器的进油口有一个油压传感器,用来检测液压系统的油压;在输出端需要安装流量计用来检测内泄漏量[4]。

图7 液压加载的整体结构图

2.2 辅助设计

2.2.1 试验基础平台

试验基础平台是测试系统基本台架,需要将相应的夹具安装在试验的基础台架上,基础台架具有横纵向移动的特性,这样设计的作用是为了调整支座的高度以方便自动安装不同类型的转向器。

2.2.2 夹具设计

在这个测试系统中,可以完成不同型号的动力转向器的检测,由于其安装尺寸有很大的不同,因此要做一些典型的夹具,可以稍微调整就能适应不同的转向器的装夹。所以液压加载方式是。首先,将需要测试的产品放在试验台的两个平行的V型块上,先进行定位,然后通过两端的夹紧油缸运动,使转向器的两端进入液压夹紧套中夹紧,从而得到准确的定位。如果换成不同的型号,我们只需要将V型块和夹紧套换成相应的型号就可以实现对更换后的转向器进行装夹。

2.2.3 加载连杆装置

在转向器的输出的两端都加上了加载装置,但是整个加载液压系统比较庞大,所以分布在齿条的两侧,所以中间需要通过加力连杆装置用来传递加载力。因为连杆式刚性连接的额,并且它们离中心的轴长相同,这样就保证了液压缸加载到连杆的力和连杆加载在齿条两端的力相同,这样的装置使试验台的整体布局得到了很大的优化[5]。

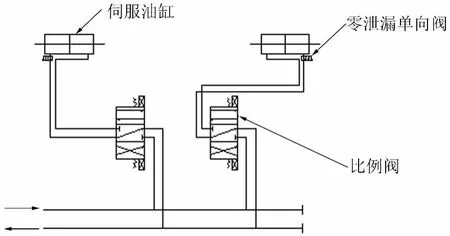

加载连杆的液压系统原理如图8所示,伺服油缸在实验过程中,通过程序控制比例阀可以为转向器提供变载,变速等各种实验条件;通过零泄漏单向阀来为产品提供刚性的固定,保证转向器无轴向串动。

图8 液压系统原理图

3 结语

通过分析上述两种加载方式我们可知,机械加载的优点是直观,整个系统工作可靠,能实现变载荷加载;但是其缺点也很明显,调节起来不方便,通用性差,不能模拟转向传动机构以及轮胎与地面的摩擦,并且制约条件也很多。液压加载的优点是调节方便,调节范围大,并且液压元件都是标准件,便于生产;缺点是需要的元件数量多,结构相对复杂。

[1]沈顺成,余敏.汽车液压动力转向器测试系统[J].汽车科技,2005(1):22-24.

[2]蒋向东.转向器台架试验加载方法探讨[J].重型汽车,1999(3):13-15.

[3]高军.汽车动力转向器性能测试技术与系统开发[D].大连:大连理工大学,2005.

[4]何虹儒.汽车液压动力转向器特性分析及检测系统实现[D].杭州:浙江大学,2008.

[5]苗立东.汽车液压助力转向器试验台的研制[D].镇江:江苏大学,2002.

Loading Method for Testing System of Auto Hydraulic Power Steering Gear

HE Zhi-feng,JIANG Tao

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022,China)

This paper mainly introduces two common loading modes,mechanical mode and hydraulic mode,in the performance testing system of auto hydraulic power steering gear.Firstly,it validates the principle of mechanical loading and determines the size of plate spring by calculation.Secondly,it analyzes the hydraulic loading mode and confirms the structure design,and at the same time,designs some auxiliary structures.Thirdly,it analyzes the advantages and disadvantages of all kinds of loading modes and chooses a good one to make the entire performance testing system realize the high automation and high testing precision.

power steering gear;loading method;testing system

U463.43

A

1009-3907(2013)12-1572-04

2013-09-04

何志锋(1988-),男,江西抚州人,硕士研究生,主要从事机电系统控制与技术方面研究。

姜涛(1969-),男,山西大同人,研究员,博士,主要从事光电在线检测技术方面的研究。

责任编辑:

吴旭云