不同冷热循环条件下NiCrAlY涂层体系的微观组织演变规律及失效机理

李伟洲 ,李月巧,易丹青,刘会群,孙 超

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 广西大学 材料科学与工程学院,南宁 530004;3. 中国科学院 金属研究所 金属腐蚀与防护国家重点实验室,沈阳 110016)

MCrAlY(M 为 Ni或/和Co)涂层具有优异的抗高温氧化能力和抗腐蚀性能,根据不同的工作环境和基体材料可选择不同的涂层成分,作为包覆涂层(Overlay coating)或热障涂层的黏结层(Bond coat)已广泛应用于涡轮发动机叶片的表面涂覆[1-3]。当工作温度高于1 000 ℃时,MCrAlY涂层与基体间的互扩散变得十分强烈,涂层中的有益元素很快缺失,互扩散生成的Kirkendall孔穴和脆性相将大大损害体系的力学性能,涂层迅速发生退化[4]。为了抑制元素互扩散,通常在涂层与基体间加入一层叫扩散阻挡层(Diffusion barrier)[4-6]的中间层。

研究人员曾选用过贵金属、难熔金属、双金属和陶瓷等不同类型的涂层作为扩散阻挡层[7-8]。其中,陶瓷型的扩散阻挡层有良好的化学稳定性和高温稳定性及低的制作成本,得到了较为广泛的研究[8]。CrON是一种陶瓷涂层,当其作为扩散阻挡层处于Ni基合金和NiCrAlY涂层之间时,在高温处理过程中会生成刚玉结构的α-Al2O3,具有很强的元素扩散阻挡能力,被认为是最有希望的“活性”扩散阻挡层[4,6]。CrON扩散阻挡层的加入明显提高涂层的抗高温氧化能力,这已经得到了证实[6]。但是,由于 CrON扩散阻挡层的加入引入了新的界面,体系的界面结合无疑会受到影响,且涡轮叶片表面涂层的服役环境是非常复杂的[7-11],除了高温氧化之外,还有冷热交替的循环环境,因此,在这种复杂的服役环境下,含扩散阻挡层的涂层体系能否经得起考验,界面能否保持完好,都必须进行深入的研究。

本文作者针对涂层在循环环境中的微观结构演变进行研究,通过将加热至高温的涂层试样放置于空气中一段时间,或直接放进水中来控制冷却速度,观察和分析涂层的微观结构变化,研究材料的破坏情况,探讨涂层失效的作用机理。

1 实验

涂层的制备在国产 MIP-8-800型电弧离子镀设备上进行。基材为镍基高温合金DSM11,化学成分见表1。用于沉积NiCrAlY涂层和CrON扩散阻挡层的靶材分别为 NiCrAlY合金(具体化学成分见表 1)和金属铬(纯度99 %,质量分数)。涂层沉积前对试样进行研磨、湿喷砂和清洗处理。装炉后,将样品室的真空抽至≤7×10-3Pa,通入Ar气至0.2 Pa,对试样表面进行弧光轰击清洗约5 min。沉积CrON扩散阻挡层时,O2流量保持 50 mL/min,通入 N2至气体总压0.6 Pa,沉积时间为40 min;沉积NiCrAlY涂层时,Ar气压控制在0.2~0.3 Pa,沉积时间为360min。为消除涂层制备过程中形成的应力和提高涂层/基体的结合力,将试样在真空环境下进行退火:(600 ℃,20 h)+(900 ℃,4 h)。

循环氧化实验在管式炉内进行。具体做法是将试样悬挂于可上下移动的高温合金丝,放入1 050 ℃的管式炉中保温30 min,之后取出在空气中冷却10 min或放进水中冷至室温作为一个循环,将前者叫做缓冷循环氧化,后者则称为快冷循环氧化;反复循环,直至涂层大面积剥落或界面明显被破坏为止。

由X射线衍射(XRD)测定涂层或扩散阻挡层的物相结构,利用带能谱(EDS)的扫描电镜(SEM)观察涂层的表面和截面形貌,分析微区成分和评价材料的破坏情况。

2 结果与分析

2.1 退火态涂层的微观结构

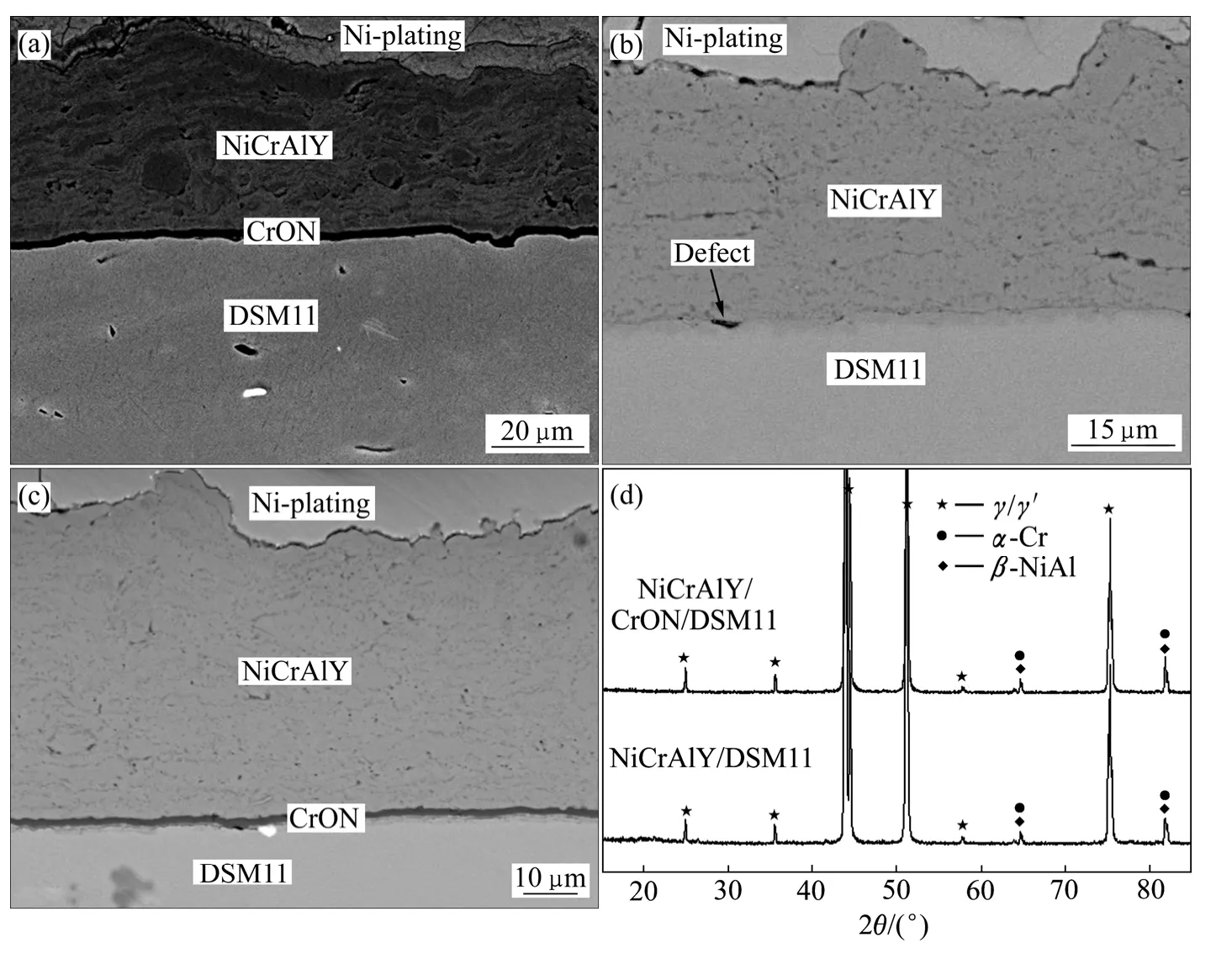

沉积态NiCrAlY涂层呈明显分层结构,这是成分不均匀造成的(图 1(a));与之相比,退火后 NiCrAlY涂层的成分均匀性和致密性均明显提高,但在涂层及涂层/基体界面仍可观察到孔穴等缺陷(图 1(b)),这些孔穴也常出现于电弧离子镀制备的其它涂层中[12];由图 1(c)可见,扩散阻挡层连续,与基体和包覆涂层结合良好。XRD分析表明,退火后的NiCrAlY涂层主要含γ-Ni 和γ'-Ni3Al相,有少量的α-Cr和β-NiAl相(见图1(d)),有或无扩散阻挡层对退火态外层的物相结构影响不大。

表1 基体DSM11和合金靶NiCrAlY的成分Table 1 Composition of DSM11 substrate and NiCrAlY alloy target

2.2 缓冷循环氧化过程中涂层的微观结构演变

缓冷循环氧化10次后,NiCrAlY涂层表面生成了薄且连续的氧化膜,如图2(a)和(c)所示。局部放大图(见图2(b))表明,表面氧化膜由针状θ-Al2O3和鱼鳞状α-Al2O3组成。其中θ-Al2O3属于高温亚稳相,在后续的氧化中会发生θ→α转变[13],由于它们的体积不同,转变过程中常会有裂纹产生。

图1 沉积态和退火试样的截面形貌图及退火涂层的XRD谱Fig. 1 Cross-sectional images and XRD patterns of samples before and after vacuum annealing: (a) Deposited NiCrAlY/CrON/DSM11; (b) Annealed NiCrAlY/ DSM11; (c) Annealed NiCrAlY/CrON/DSM11; (d) XRD patterns

图2 10次缓冷循环氧化后试样的表面形貌图及区域B的XRD谱Fig. 2 Surface images of samples after 10 slow cooling cycles in air and XRD patterns of area B: (a), (b) NiCrAlY/DSM11;(c) NiCrAlY/CrON/DSM11; (d) XRD patterns of area B

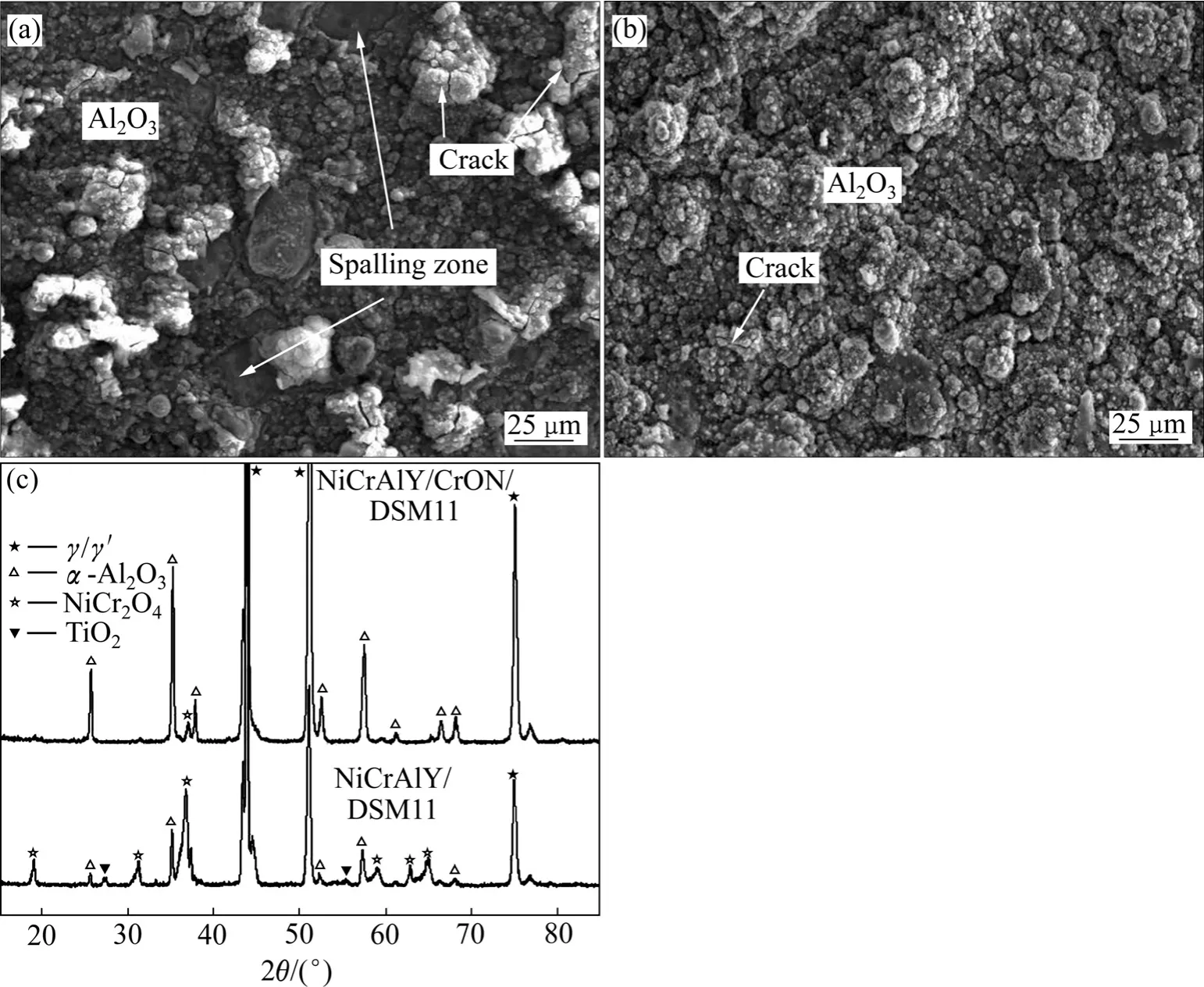

缓冷循环氧化80次后,无扩散阻挡层的试样表面除了有较多裂纹外,还出现了明显的氧化膜脱落区(见图3(a))。而有扩散阻挡层的试样表面则是连续的氧化铝膜(见图3(b))。XRD分析(见图3(c))表明,有扩散阻挡层的试样表面被α-Al2O3膜覆盖;无扩散阻挡层的试样表面除了检测到α-Al2O3相外,还有较多的NiCr2O4尖晶石和TiO2相。其中TiO2是Ti元素从基体扩散至涂层表面氧化后形成的。TiO2的形成会加速表面氧化铝膜的开裂和脱落,从而形成脱落区[6]。

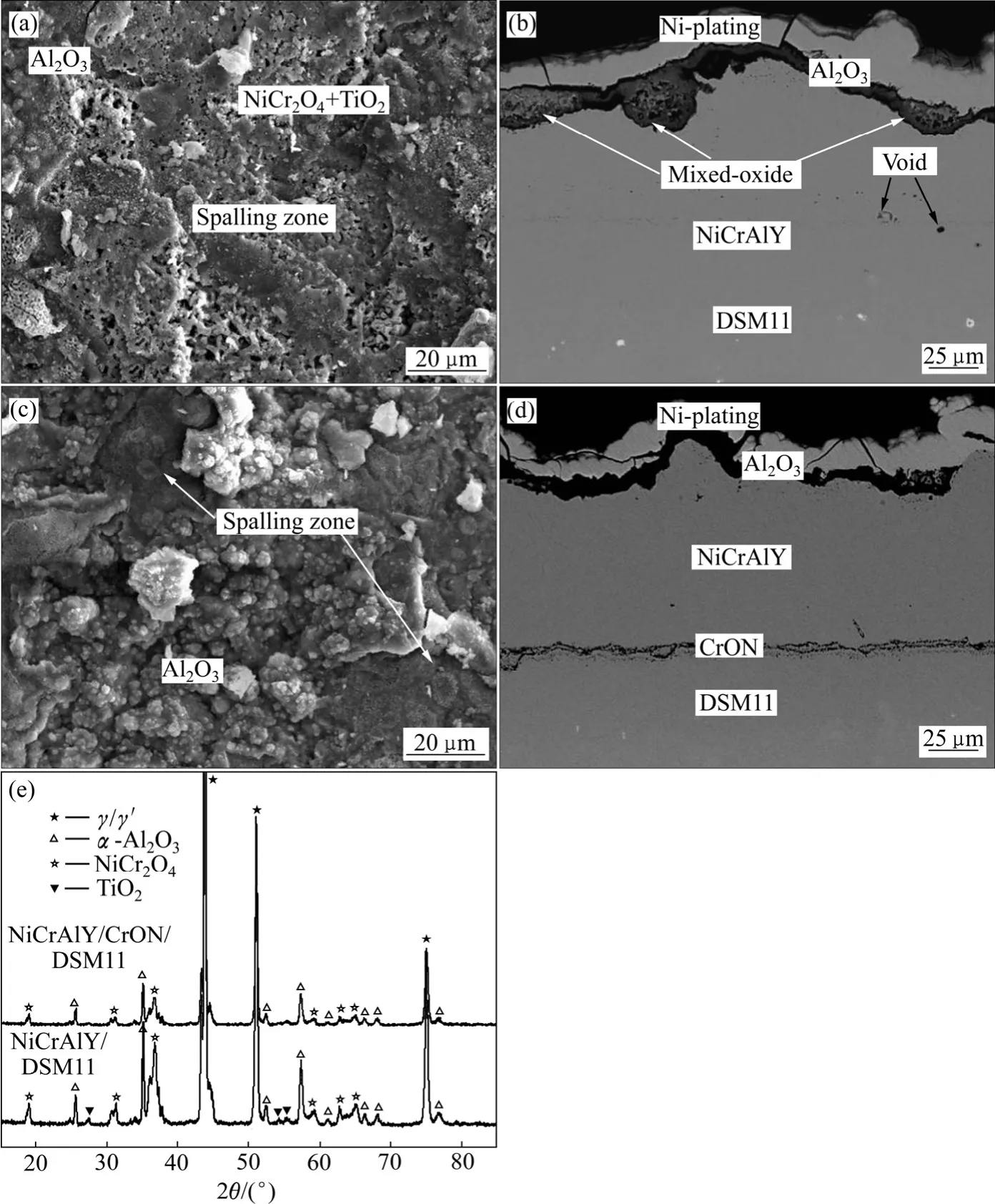

循环次数增至200次后,无扩散阻挡层的试样表面氧化膜脱落变得十分厉害,最外层为疏松多孔结构(见图4(a))。截面形貌图(见图4(b))表明:表面氧化膜厚薄不均,最厚处超过10 µm,EDS分析证实其主要由Al2O3、NiCr2O4和TiO2等混合氧化物组成;而最薄处约为2~3 µm,主要为Al2O3膜;在涂层与基体界面附近发现有Kirkendall孔穴。

有扩散阻挡层的试样表面也出现脱落区,但氧化膜以Al2O3为主(见图4(c)和(d))。扩散阻挡层连续,没发现界面被明显破坏的现象。XRD分析结果(见图4(e))表明,扩散阻挡层试样的氧化产物主要由α-Al2O3和少量 NiCr2O4尖晶石组成;而无扩散阻挡层的试样表面则含有较多的NiCr2O4和TiO2相。

2.3 快冷循环氧化过程中涂层的微观结构演变

水冷条件下,经过20次循环,含或不含扩散阻挡层的试样表面都生成了连续的Al2O3膜,如图5(a),(b)和(c)所示。由截面 SEM(见图 5(b))可看出,NiCrAlY涂层与 DSM11基体结合良好,但在涂层与基体界面处发现有微孔穴,这些孔穴主要是在涂层制备过程中形成的[12]。而在扩散阻挡层与基体或包覆涂层界面则观察到了界面裂纹等缺陷(见图 5(d))。这些缺陷可能是在涂层制备过程形成的,也可能是在循环氧化过程中由于扩散阻挡层与涂层和基体性能差异(主要是热膨胀系数和弹性模量等不同)而形成和发展起来的。

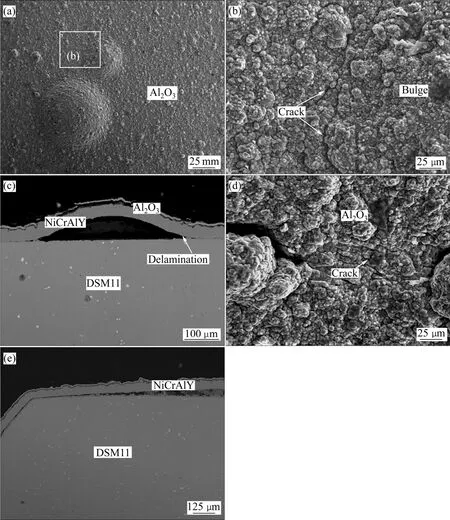

经过40次快冷循环氧化后,无扩散阻挡层试样表面局部出现了鼓包突起(见图6(a))。SEM放大图(见图6(b))表明鼓包与涂层连接处有裂纹。截面图(见图6(c))表明鼓包突起处涂层与基体已经发生了分离。鼓包的形成与涂层/基体界面处存在的微孔有关,界面微孔在循环氧化过程中由于受到应力作用而发生迁移和聚集,很多微孔聚集在一起,从而导致涂层局部突起。有扩散阻挡层的试样表面有高密度的裂纹(见图6(d))。从截面图(见图6(e))看出,此时包覆涂层与基体已于扩散阻挡层处发生分离。

图3 80次缓冷循环氧化后试样的表面形貌和XRD谱Fig. 3 Surface images and XRD patterns of samples after 80 slow cooling cycles in air: (a) NiCrAlY/DSM11; (b) NiCrAlY/CrON/DSM11; (c) XRD patterns

图4 200次缓冷循环氧化后试样的表面及截面形貌图和XRD谱Fig. 4 Surface ((a), (c)) and crosssectional ((b), (d))images and XRD patterns (e) of samples after 200 slow cooling cycles in air: (a), (b) NiCrAlY/DSM11; (c), (d) NiCrAlY/CrON/DSM11;(e) XRD patterns

图5 20次快冷循环氧化后试样的表面和截面形貌图Fig. 5 Surface and cross-sectional images of samples after 20 fast cooling cycles in water: (a), (b) NiCrAlY/DSM11; (c), (d)NiCrAlY/CrON/DSM11

图6 40次快冷循环氧化后试样的表面和截面形貌Fig. 6 Surface ((a), (b), (d)) and cross-sectional ((c), (e))images of sample after 40 fast cooling cycles in water: (a),(b), (c) NiCrAlY/DSM11; (d), (e)NiCrAlY/ CrON/DSM11

图7所示为45次快冷循环氧化后试样的表面及截面形貌。由图7可看出,45次快冷循环氧化后,无扩散阻挡层的试样鼓包突起处出现了涂层脱落(见图7(a))。对脱落区进行观察,发现脱落区呈现疏松结构,有颗粒状和针状物存在(见图7(b))。对图7(b)进行EDS分析表明,其为混合氧化物,主要的元素含量为 O 51.10%、Ni 14.82%、Cr 13.19%、Al 11.89%和 Ti 7.38%(摩尔分数)。截面图(见图 7(c))表明,此时部分涂层已经脱离基体。涂层的断裂应是在涂层/基体界面被破坏后,在快速冷却过程中受到拉应力作用造成的。

虽然有扩散阻挡层的试样也出现了明显的涂层脱离,但在表面完好处依然观察到连续的Al2O3膜(见图7(d)右半部分);在涂层脱离区则检测到Al2O3和Cr2O3膜(见图7(e))。结合截面图(见图7(f))认为,除了外层断落外,试样的破坏还明显发生于扩散阻挡层和NiCrAlY涂层的界面处,裂纹延伸至整个界面。

对经过不同次快速冷却循环氧化的试样进行XRD分析,结果如图8所示。由图8可见,有无扩散阻挡层的试样表面均生成了以 Al2O3为主的氧化膜。随着循环次数的增加,涂层的氧化产物并无变化。扩散阻挡层的存在对氧化产物的形成并无大的影响。

2.4 NiCrAlY涂层及含扩散阻挡层体系在不同循环氧化条件下的退化机理

由以上结果可知,在快冷情况下,有或无扩散阻挡层的试样在经历 45次循环之后,其涂层/基体或涂层/扩散阻挡层界面均发生了明显的破坏,甚至出现了包覆涂层断落的现象。而在缓冷情况下,经历200次循环之后,无扩散阻挡层的涂层表面出现了氧化膜脱落及在涂层/基体界面附近出现了Kirkendall孔穴,涂层在一定程度上发生了退化;而有扩散阻挡层的试样在经历200次循环之后,不但表面的氧化膜保持完好,而且扩散阻挡层与包覆涂层或基体的界面也没有发现明显的破坏现象。因此,相同的材料体系(指有或无扩散阻挡层),从相同的高温缓冷或快冷至室温,涂层的退化或破坏有很大差异。缓冷循环氧化条件下涂层的退化与间歇式恒温氧化类似,主要与涂层表面氧化膜的保护性和再生性有关,受到涂层中Al和Cr等有益元素含量的影响[14];而快冷循环氧化条件下涂层的破坏则主要受到界面完整性的影响,与界面两侧材料的性能密切相关。对于有扩散阻挡层的试样,除了要考虑NiCrAlY涂层及DSM11基体的性能差异外,还要着重考虑扩散阻挡层的影响。

从已有的实验结果可知,退火态的CrON扩散阻挡层主要含Cr2O3和Cr2N相[15]。快速循环氧化20次后,扩散阻挡层以Cr2O3为主,生成了少量的Al2O3;快冷循环氧化 40次后,扩散阻挡层几乎全部转变为Al2O3(图 9)。Cr2O3和 Al2O3的热膨胀系数分别为8.6×10-6和 8.1×10-6K-1[16],而γ-Ni/γ'-Ni3Al的热膨胀系数为18.6×10-6K-1[16],DSM11的热膨胀系数约为16.0×10-6K-1[17]。因此根据Oxx[16]公式,温度变化时在涂层(或扩散阻挡层)中产生的应力可用下式计算:

式中:σf为涂层或扩散阻挡层中的应力,N/m2;Ef为涂层或扩散阻挡层的弹性模量,N/m2;ΔT是氧化温度与冷却温度之差,K;Δα是涂层或扩散阻挡层和基体在相同温度下的热膨胀系数之差,K-1。

由于扩散阻挡层主要以 Cr2O3或 Al2O3为主,与基体或包覆涂层之间的热膨胀系数存在着较大的差异,当试样由高温冷却至室温时,将有很大的拉应力(约-2.1 GPa)于包覆涂层/扩散阻挡层界面产生,如此高的应力如果不能及时释放,将会导致界面发生破坏。水冷却循环氧化即属于这种情况,冷却过程中产生的界面应力无法在很短时间内释放;此应力在下一次循环过程中将发生累积,进一步加快界面或涂层的破坏。NiCrAlY涂层和DSM11基体虽然有比较接近的热膨胀系数,从 1 050 ℃高温冷却至室温时 NiCrAlY/DSM11界面产生的应力仅有约-0.5 GPa,但是与有扩散阻挡层的涂层试样类似,过快的冷却速度导致应力无法在单一涂层试样中及时释放,裂纹将优先于界面孔穴或鼓包突起处扩展,导致界面很快发生破坏;而且从涂层的表面形貌(见图 2(a)和(c)和图 5(a))也可以看出,由于电弧离子镀制备的涂层表面较粗糙、体积不同的大颗粒存在着较多间隙,在冷热急速变化的过程中裂纹很容易于间隙处形成和扩展,尤其是鼓包连接处,经过反复多次的循环作用,涂层很快发生破坏,甚至断裂。由此可见,利用Oxx公式能够很好地计算在温度变化的情况下,涂层或界面产生的应力的大小和方向。但是对于快速冷却的情况,还应该考虑应力积累的问题,这就是为什么水冷循环氧化涂层比缓冷循环氧化涂层或界面更快发生破坏的主要原因。

图9 快冷循环氧化20和40次后扩散阻挡层的XRD谱Fig. 9 XRD patterns of diffusion barriers after 20 and 40 fast cooling cycles of coated samples in water (detaching after exposing NiCrAlY overlayer)

3 结论

1) 缓冷循环氧化80次,无扩散阻挡层的NiCrAlY涂层表面氧化膜发生脱落;200次循环后,涂层明显退化,表面膜以Al2O3、NiCr2O4和TiO2等混合氧化物为主,在涂层与基体界面出现Kirkendall孔穴;而含扩散阻挡层试样经过200次循环氧化后,表面仍然以Al2O3膜为主,界面无明显破坏现象,扩散阻挡层的加入能明显提高NiCrAlY涂层的抗氧化能力。

2) 有或无扩散阻挡层的涂层试样在快冷情况下均较快发生破坏:40次循环氧化后,单一涂层表面局部鼓包突起,这是界面孔穴在热应力作用下发生迁移和聚集的结果;有扩散阻挡层的试样于界面发生分离则是扩散阻挡层与基体及涂层的热膨胀系数差异造成的。45次循环氧化后,单一涂层试样鼓包处涂层脱落,而有扩散阻挡层的试样外层则部分发生脱离。快冷循环氧化的涂层比缓冷循环氧化的涂层更快被破坏,是由于快速冷却过程中热应力无法及时释放,拉应力累积的结果。

[1]NICHOLLS J R. Advances in coating design for high performance gas turbines[J]. MRS Bulletin, 2003, 28(9):659-670.

[2]李树索, 韩雅芳, 肖程波, 宋尽霞. Ni3Al基合金 IC6及MCrAlY包覆涂层的抗腐蚀性能[J]. 中国有色金属学报, 2003,13(6): 1451-1455.LI Shu-suo, HAN Ya-fang, XIAO Cheng-bo, SONG Jin-xia.Corrosion resistance of Ni3Al based alloy IC6 and MCrAlY overlay coatings[J]. The Chinese Journal of Nonferrous Metals,2003, 13(6): 1451-1455.

[3]周宏明 易丹青. 低压等离子喷涂 NiCoCrAlYTa涂层的组织结构及抗氧化性能[J]. 中南大学学报: 自然科学版, 2008,39(4): 741-747.ZHOU Hong-ming, YI Dan-qing. Phase structure and oxidation resistance of NiCoCrAlYTa coating prepared by LPPS[J].Journal of Central South University: Science and Technology,2008, 39(4): 741-747.

[4]KNOTEK O, LUGSCHEIDER E, LÖFFLER F, BEELE W.Diffusion barrier coatings with active bonding, designed for gas turbine blades[J]. Surface and Coatings Technology, 1994, 68/69:22-26.

[5]WANG Q M, ZHANG K, GONG J, CUI Y Y, SUN C, WEN L C.NiCoCrAlY coatings with and without an Al2O3/Al interlayer on an or thorhombic Ti2AlNb-based alloy: Oxidation and interdiffusion behaviors[J]. Acta Materialia, 2007, 55(4):1427-1439.

[6]LI W Z, YAO Y, WANG Q M, BAO Z B, GONG J, SUN C,JIANG X. Improvement of oxidation-resistance of NiCrAlY coatings by application of CrN or CrON interlayer[J]. Journal of Materials Research, 2008, 23: 341-352.

[7]LANG F, NARITA T. Improvement in oxidation resistance of a Ni3Al-based superalloy IC6 by rhenium-based diffusion barrier coatings[J]. Intermetallics, 2007, 15: 599-606.

[8]李伟洲, 王启民, 孙超. 高温防护涂层扩散阻挡层的研究进展[J]. 材料导报, 2009, 23: 30-34.LI Wei-zhou, WANG Qi-min, SUN Chao. Development of diffusion barrier in high temperature coating systems[J].Materials Review, 2009, 23: 30-34.

[9]徐惠彬, 宫声凯, 陈立强, 张春霞. 热、力耦合作用下热障涂层的失效机制[J]. 北京航空航天大学学报, 2004, 30(10):919-924.XU Hui-bin, GONG Sheng-kai, CHEN Li-qiang, ZHANG Chun-xia. Failure process of thermal barrier coatings under thermal and mechanical loading[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(10): 919-924.

[10]SRIDHARAN S, XIE L D, JORDAN E H, GELL M. Stress variation with thermal cycling in the thermally grown oxide of an EB-PVD thermal barrier coating[J]. Surface and Coatings Technology, 2004, 179: 286-296.

[11]KE P L, WU Y N, WANG Q M, GONG J, SUN C, WEN L C.Study on thermal barrier coatings deposited by detonation gun spraying[J]. Surface and Coatings Technology, 2005, 200:2271-2276.

[12]LU J T, ZHU S L, WANG F H. High temperature corrosion behavior of an AIP NiCoCrAlY coating modified by aluminizing[J]. Surface and Coatings Technology, 2011, 205:5053-5058.

[13]LIU Z Y, GAO W, WANG F H. Oxidation behaviour of FeAl intermetallic coatings produced by magnetron sputter deposition[J]. Scripta Materialia, 1998, 39: 1497-1502.

[14]LI W Z, LI Y Q, WANG Q M, SUN C, JIANG X. Oxidation of a NiCrAlYSi overlayer with or without a diffusion barrier deposited by one-step arc ion plating[J]. Corrosion Science, 2010,52: 1753-1761.

[15]LI W Z, WANG Q M, BAO Z B, YAO Y, GONG J, SUN C,JIANG X. Microstructural evolution of NiCrAlY/CrON duplex coating system and its influence on the mechanical properties[J].Materials Science and Engineering A, 2008, 498: 487-494.

[16]DEADMORE D L, LOWELL C E. The effect of DT (oxidizing temperature minus cooling temperature) on oxide spallation[J].Oxidation of Metal, 1977, 11: 91-107.

[17]STOLOFF N S. ASM metals handbook-volume 01: Properties and selection irons, steels and high performance alloys[M]. Ohio:ASM International, 2005: 1500.