包覆焊接-拉拔法铜包铝线冶金结合机理的探讨

戴雅康, 王玉凯, 刘丕家, 赵正树

(1.大连通发新材料开发有限公司,辽宁大连116600;2.大连通大设备技术开发有限公司,辽宁大连116000)

0 引言

铜包铝线的质量首先以铜层与铝芯界面的金属是否实现冶金结合而形成一个整体金属来衡量,只有界面冶金结合的铜包铝线才具有实用价值。在《铜包铝线》标准中都强调以反复弯曲试验和扭转试验方法使铜包铝线试样断裂,从断口上观察铜层与铝芯是否分层或紧密贴合来检验铜包铝线的结合特性。

我国铜包铝线生产已有十多年历史。十多年来,人们对铜包铝线的生产工艺、设备及其在线缆中的应用进行了很多研究,但对铜铝界面冶金结合机理的研究还不够充分,因而难以从理论上论证生产工艺的合理性和设备的可行性。

铜包铝线的生产方法有多种,但从原材料状态来分,主要有铜带与铝杆通过包覆焊接和拉拔的固态生产方法[1]和将液态铝充填入固态铜管中的固-液态生产方法[2]。这两种方法的铜铝界面上金属冶金结合机理是不尽相同的。

包覆焊接-拉拔法生产铜包铝线的工序是:(1)原材料的前处理;(2)在氩气保护箱中将铜带围绕铝杆卷成管状,用氩弧焊焊接铜管纵缝,制成线坯;(3)线坯的拉拔,使铜层与铝芯界面结合,并获得所需直径的硬态铜包铝线;(4)退火处理,获得所需力学性能的软态铜包铝线;(5)产品缠盘。

本文主要探讨包覆焊接-拉拔法铜包铝线在拉拔和退火处理两工序中铜铝界面实现冶金结合的机理及影响因素。

1 铜包铝线的原材料与试验方法

铜包铝线的原材料为T2铜带和L2铝杆。

铜包铝线坯分别在两种包覆焊接生产线上加工。一种是用焊管机改装的传统包覆焊接生产线[1],生产10 mm的线坯;另一种是用新开发的智能型高效包覆焊接生产线[3],生产14 mm的线坯。两者的区别首先在于铝杆的前处理方法不同。前者采用化学清洗和钢丝刷刷拭工艺,不仅清理不彻底,而且受刷拭设备的限制,刷拭后的铝杆必需在空气中运行几秒钟后才能进入氩气保护箱中,因而使表面再次遭受氧化;后者采用扒皮方法,铝杆经扒皮模扒皮后直接进入氩气保护箱中,避免了清理后再次氧化的现象。包覆焊接后的线坯,其管状铜层与铝杆之间约有0.5 mm的间隙。在传统包覆焊接生产线上生产时,在几十分钟的包覆焊接过程中这个间隙始终保留,致使间隙中的氩气不断散逸而进入空气,使铜带与铝杆表面氧化。在智能型生产线上线坯包覆焊接后立即进行一道拉拔,以消除铜管与铝杆之间的间隙,防止界面金属再次氧化。

采用上述两种设备制成的铜包铝线坯在单头拉拔机上逐道次拉拔,研究铜包铝线界面“金属键合”机理及包覆焊接工艺对铜铝键合过程的影响。

用铜铝界面已经键合的铜包铝线在试验室的小型箱式炉中进行退火加热和保温,使界面上原子产生扩散现象,研究铜铝界面“扩散结合”机理及其对结合特性和力学性能的影响。

在JSM-630LV型扫描电镜下对铜层及铝芯线界面剥离后的形貌进行线扫描观察和能谱分析。在Neophot-21型金相显微镜下对铜包铝线退火加热及保温后金属间化合物相的形貌进行观察并测量其厚度。

铜包铝线的力学性能在LDS-500型电子拉力试验机上测定,试样标距长度为250 mm。

2 铜包铝线拉拔时界面金属键合机理及影响因素

2.1 界面金属原子键合机理分析

铜包铝线坯在拉拔过程中铜层与铝芯线界面的原子在拉拔模法向压力作用下,相互挤压而紧密接触。当两者的间距达到原子间引力所能作用的范围时,便依靠键合力形成“金属键合”而牢固结合在一起,但是这是一种理想的结合过程。实际上由于铜和铝是易于氧化的金属,虽然在包覆焊接前对其表面进行了清理,但在包覆焊接过程中往往还会与空气接触,使其表面又产生一层新的氧化薄膜。铜的氧化作用较弱,所形成的 Cu2O硬度不高,约为160 HV,是纯铜硬度的4倍;而铝则极易氧化形成Al2O3薄膜,硬度高达1800 HV,是纯铝硬度的87倍。铜、铝界面上的这些硬脆氧化膜将成为拉拔时金属原子直接接触和键合的障碍。

丹麦学者Bay N[4]认为,界面上硬脆的氧化膜在一定压力作用下产生破裂,形成无污染的高真空裂口,并使基体中的活性金属挤入裂口中,与对方金属接触,从而保证了界面上的金属原子键合在一起。这种“裂口机制”揭示了铜、铝界面上虽然存在硬脆氧化膜,但在拉拔过程中仍能实现金属键合的本质。

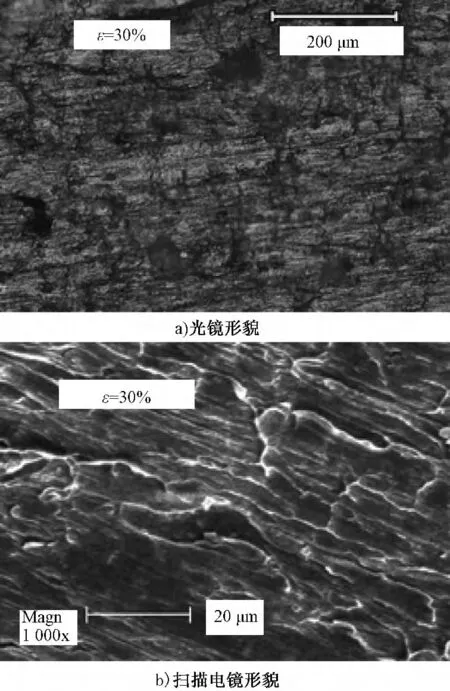

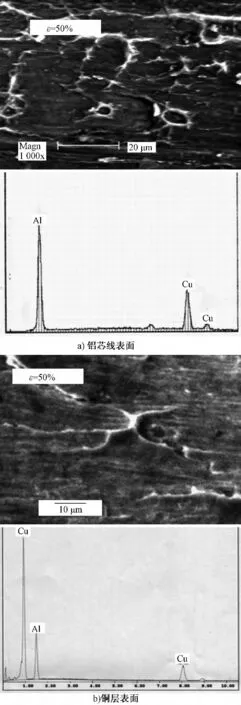

本文试验的结果表明,铜包铝线坯在拉拔过程的初期(减面率ε约为30%左右),将铜层从铝芯线上剥开,在扫描电镜下可见到在铝芯线剥离面的硬脆氧化膜中产生很多裂口的形貌,如图1所示。在拉拔正压力作用下,随着减面率ε增加,裂口不断增多,并促使铝芯线基体中的铝和铜基体中的铜挤入裂口中。由于从基体内部挤出的金属非常纯净,很容易与对方金属通过金属键而结合在一起。用传统包覆焊接生产线生产的线坯,在减面率ε达到50%时,铝芯线与铜层剥离面的扫描电镜形貌和能谱分析结果示于图2。铝芯线和铜层表面的白色撕裂棱显示了两种金属的结合点剥离后的形貌。由图2可见,象征铜铝结合的白色撕裂棱面积还不多;能谱分析表明,铝芯线表面的铜含量及铜层表面的铝含量还比较少,因此,金属键合点不多,结合强度不高。要使铜层与铝芯线界面牢固结合,必须要有足够的变形量,使界面上产生大量的键合点。对于铜包铝线的拉拔,实现金属较强结合的变形量常用“临界减面率εa”来衡量。

图1 铜包铝线坯拉拔后在铝芯线表面产生的裂口形貌

2.2 铜铝界面的氧化物对金属键合的影响

铜带和铝芯线表面残存的氧化物或再次氧化生成的氧化物,虽然通过“裂口机制”可使界面实现金属键合,但界面的氧化程度对金属键合过程却有较大影响。氧化程度愈严重,键合愈困难。在传统包覆焊接生产线上生产的铜包铝线坯,由于铝杆表面清理不彻底并再次遭受氧化,根据本企业的生产经验,该线坯拉拔时的临界减面率εa必须达到80%时,界面才能良好结合。

图2 铝芯线与铜层表面的形貌及能谱分析

在智能型包覆焊接生产线上生产的铜包铝线坯,由于设备结构的改善,避免了铜带与铝杆再次氧化的可能性。因此,铝杆表面的Al2O3硬化层很薄,有利于纯净的铝或铜挤入硬化层裂缝中使两者键合。生产实践表明,用这种设备生产的14 mm铜包铝线坯,拉拔至10 mm时,铜铝界面就键合了。其临界减面率εa仅为50%。图3即为该铜包铝线拉拔至10 mm时弯曲断裂后的断口实物照片,可见铜层紧密包住铝芯线,显示了铜铝界面良好结合的形貌。

图3 铜包铝线弯曲断裂后断口的宏观形貌

铜包铝线包覆后在用氩弧焊焊接铜管纵缝的过程中,若氩气供应量不足,渗入了空气,则在高温下铜、铝表面更易氧化形成较厚的氧化膜。从铜管内侧可见呈红色的Cu2O,其厚度可达数微米;铝杆表面的氧化膜厚度也比常温下的大103数量级[5]。如此厚的氧化膜严重阻碍界面在拉拔过程中的结合,拉拔减面率再大,也不能实现金属键合。

3 铜包铝线退火时界面扩散结合机理及影响因素

3.1 金属键合界面加热时金属原子的扩散现象

拉拔后金属键合的铜包铝线加热时,促进了铜和铝原子的扩散,在界面上形成了扩散层,改变了界面的金相组织,将影响界面的结合性能和结合强度。

金属加热后,原子的动能增大,便产生扩散现象。原子的扩散速度可用扩散系数D衡量。扩散系数与温度和扩散激活能等因素有关,可用式(1)[6]表示:

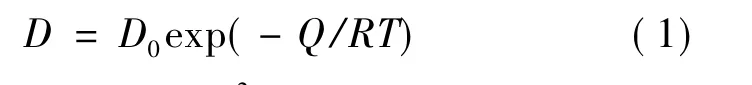

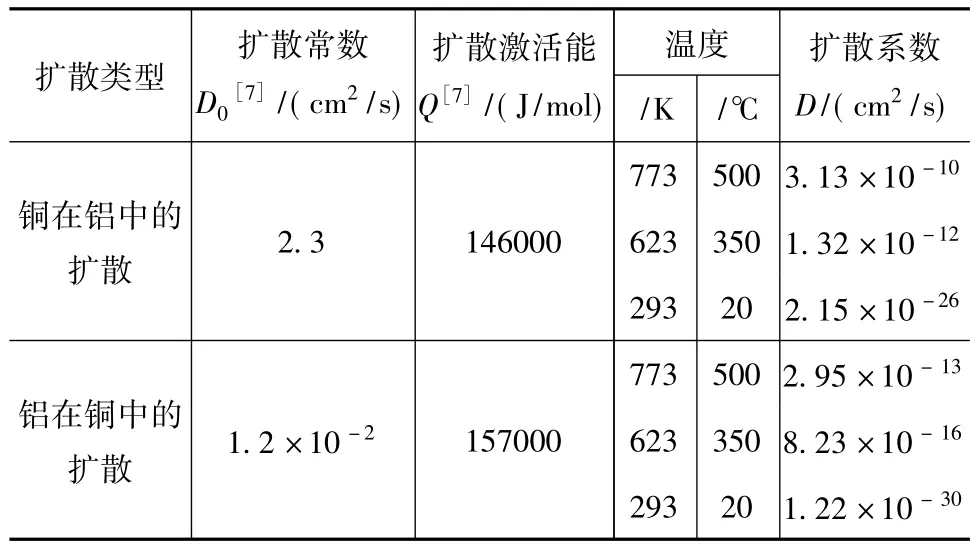

式中,D0为扩散常数(m2/s);Q为扩散激活能(J/mol);R为气体常数(8.314 J/mol·K);T为绝对温度(K)。

根据铜原子在铝中和铝原子在铜中的扩散常数及扩散激活能,应用式(1)可计算出不同温度下扩散系数,见表1。

表1 不同温度下铜在铝中和铝在铜中的扩散系数

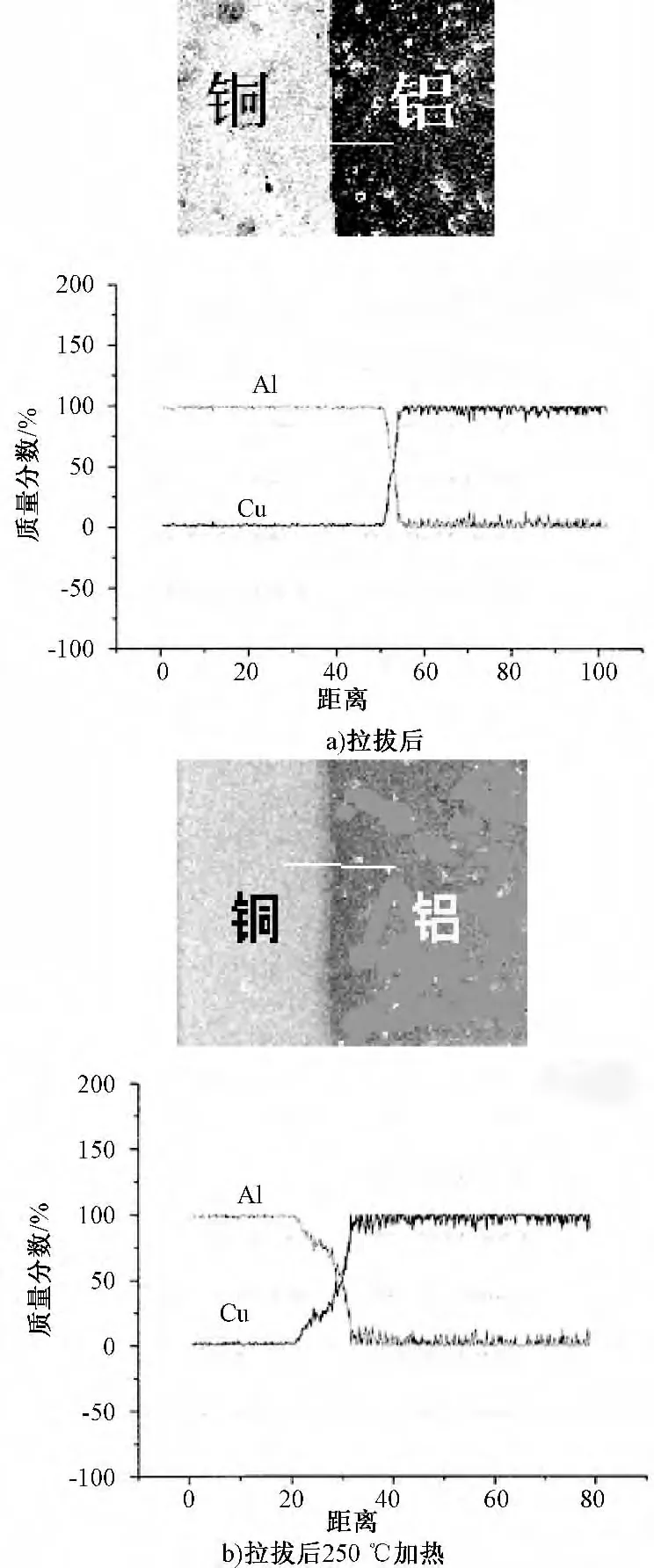

由表1可见,在常温下铜与铝的扩散系数比高温下的小十几个数量级,原子的扩散速度极其缓慢。图4a所示为铜包铝线在常温下拉拔后,铜、铝界面的线扫描照片和电子探针分析结果。由照片可见,铜、铝界面分明;电子探针分析表明,界面两侧铜、铝的成分几乎没有变化(图中显示的微小变化是由于电子束直径而产生的),对界面上金属的键合没有实质性的影响。

加热后,原子的扩散系数增大,在界面上产生了一定宽度的铜、铝原子扩散层。图4b所示为经250℃低温加热后的界面形貌的线扫描照片及电子探针分析结果。表明在金属键合的铜包铝线界面上产生了扩散层。在这种情况下,界面的金属结合形式与拉拔时的“金属键合”有所不同,可称之为“扩散结合”。“金属键合”和“扩散结合”是金属原子间的结合的两种形式,通常称为“冶金结合”或“固相结合”。

3.2 铜铝界面原子扩散时金属间化合物的形成与长大

图4 铜铝界面的线扫描照片和电子探针分析图像

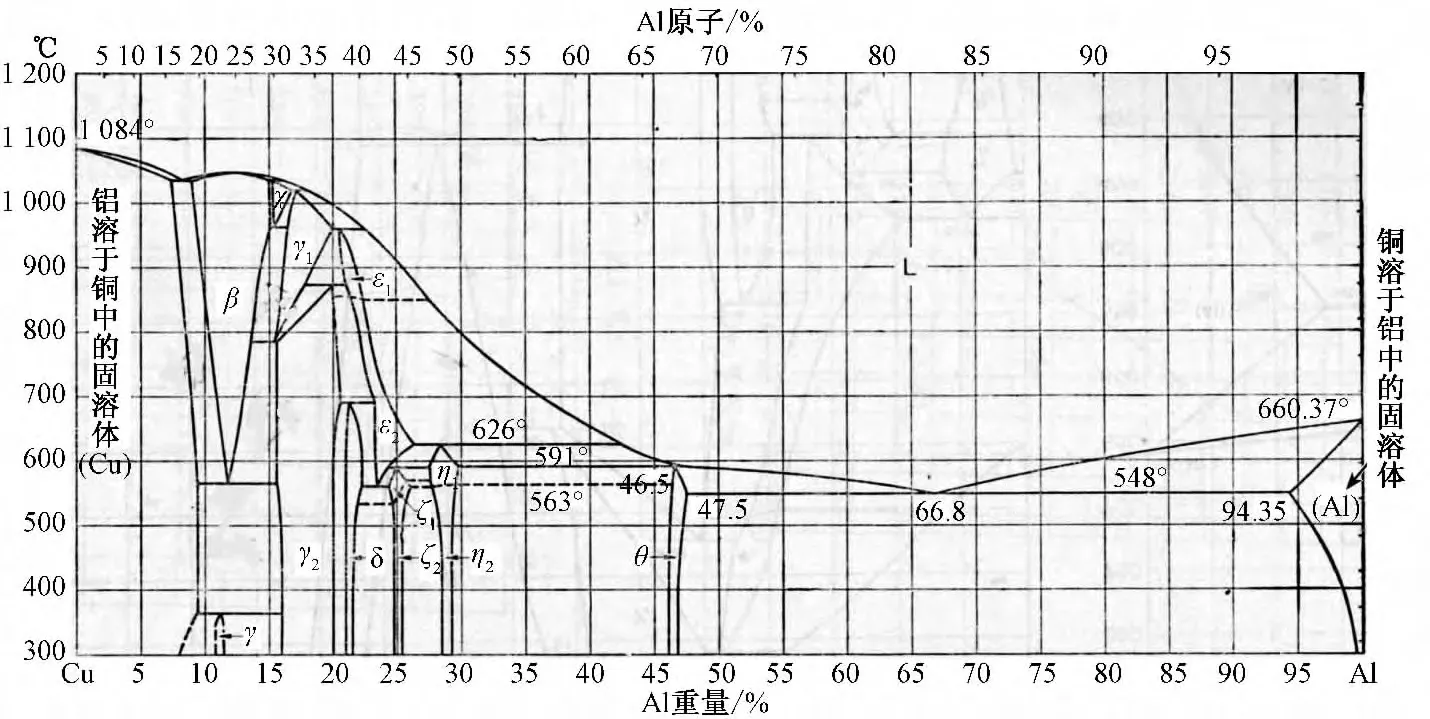

图5 Cu-Al二元合金相图

从图5所示的Cu-Al二元合金相图[8]可知,铜和铝元素在液态下无限互溶,在固态下为有限溶解。随着温度与浓度的不同,固态下将形成多种合金相。在500℃以下,除形成铝在铜中的固溶体[以(Cu)表示]和铜在铝中的固溶体[以(Al)表示]外,还形成以下几种金属间化合物相:Cu9Al4(γ2相,含15.8% ~20%Al)、Cu3Al2(δ相,含21% ~22%Al)、Cu4Al3(ζ2相,含24.6% ~25.3%Al)、CuAl(η2相,含28.2% ~29%Al)及 CuAl2(θ相,含 46% ~46.7%Al)。

扩散结合时,界面上形成何种金属间化合物相以及化合物层的厚度,取决于加热温度和保温时间。工业生产的铜包铝线一般在井式炉中退火,加热温度约为300~350℃,保温时间约为30 min。在这种工艺条件下,铜和铝原子获得一定的动能后,便向对方基体中扩散分别形成铝在铜基体中固溶体(Cu)和铜在铝基体中固溶体(Al)。从图6可见,(Al)中铜的溶解度比(Cu)中铝的溶解度小得多,而且从表1可见,铜在铝中的扩散系数比铝在铜中的大得多。因此,界面上的Al固溶体很快达到饱和状态。当铜原子进一步向饱和的Al固溶体中扩散时,便重新形核、长大,生成铜铝二元合金相图上含铝量最多的金属间化合物相CuAl2(θ相)。

随着CuAl2相的成长,界面附近的铜原子逐渐贫化,必须从较远的铜基体中以体扩散迁移方式进行补充,从而降低了铜原子扩散速度,限制了CuAl2相层的生长。随着加热温度的提高和保温时间的增长,靠近铜侧的铜原子与CuAl2反应,生成了金属间化合物 Cu9Al4(γ2相),甚至促使 Cu9Al4与 CuAl2反应生成CuAl(η2相)。

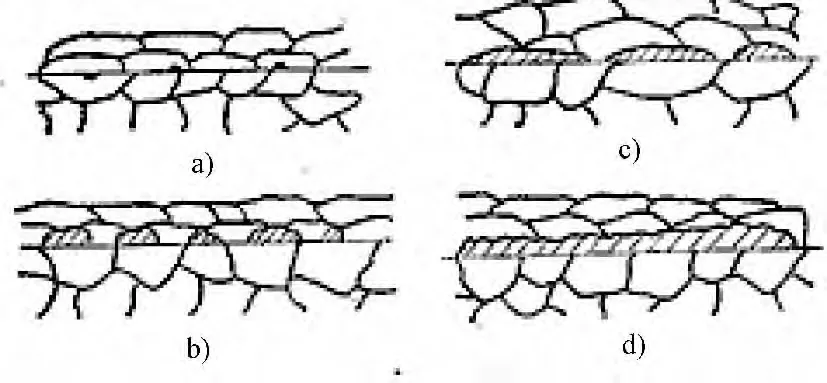

金属间化合物相的形核、长大过程可用图6[9]示意说明。首先在界面上固溶体局部过饱和区域形成结晶核心(图6a),新相核心不断长大(图6b)并横向扩展(图6c)而连成一体,形成金属间化合物层(图6d)。随后以这种“平面方式”纵向扩展而长大,使化合物层具有一定的厚度。

图6 金属间化合物相形核、长大示意图

在一定温度下,金属间化合物相的长大是由铜、铝原子不断穿过金属间化合物层以体扩散方式进行的。随着加热温度的增高和保温时间的延长,金属间化合物相的厚度将不断增加,而且会形成新的金属间化合物相。

铜、铝界面上原子间的相互扩散,有利于结合强度的提高。但是,由于所形成的金属间化合物都是脆性相,其显微硬度高于700 HV,约比铜、铝基体的硬度高10倍;金属间化合物相的晶体结构较为复杂,与基体晶格的错配度较大;而且金属基体与化合物相之间以及不同类型的化合物相之间的线膨胀系数也不一致,因此,如果界面上形成的金属间化合物层较厚,或化合物相的类型较多,将使铜包铝线的结合强度及使用性能大为降低,甚至促使铜铝界面分离成为丧失冶金结合的废品。

3.3 影响界面扩散结合的因素

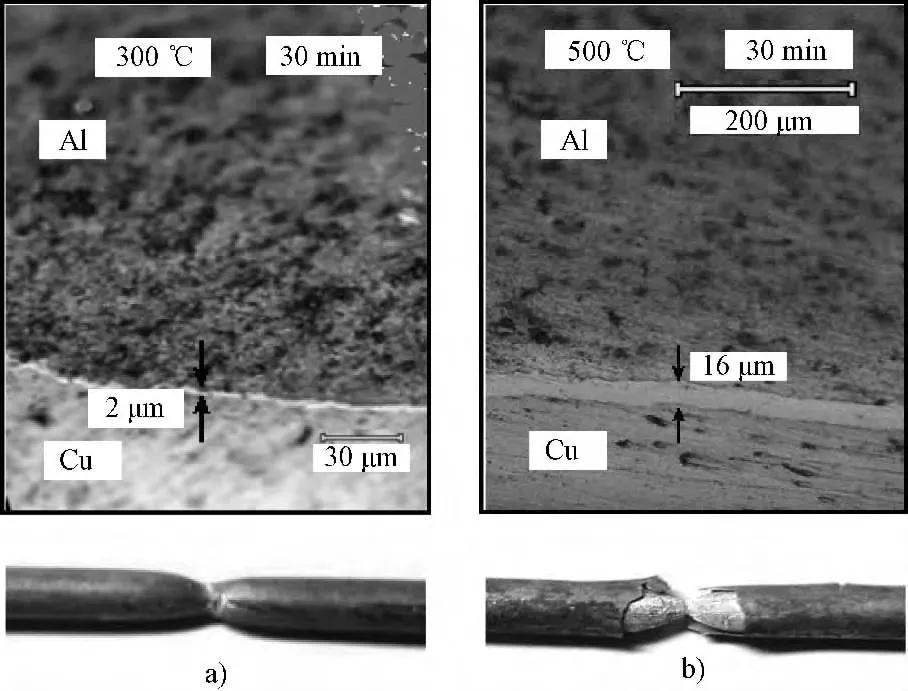

(1)加热温度的影响。图7所示为铜包铝线分别经300℃和500℃加热、保温30 min后界面化合物层的厚度及拉力试样宏观断口形貌的照片。

由图7a可见,加热温度为300℃时,界面上只形成了2 μm厚的化合物层。在这种情况下将试样拉伸时,铜层与铝芯同时形成缩颈,拉断后铜层紧紧包往铝芯,表明界面结合十分良好。

图7 b所示为500℃加热后界面化合物层的厚度达到16 μm,致使铜铝界面分离结合不良。这种试样在拉伸过程中铜层与铝芯线不能同时伸长,较薄的铜层先破裂,然后铝芯线在拉力作用下伸长一段距离后再断裂,其断口明显显示出铜、铝分离现象。这种铜包铝线是典型的废品。

图7 不同加热温度下界面化合物层厚度及拉伸试样断裂的宏观形貌

生产经验表明,拉拔后的铜包铝线在300℃左右进行退火,将金属间化合物的厚度控制在4 μm以内,对力学性能及使用性能几乎没有不良影响。

(2)保温时间的影响。金属间化合物相的长大过程是由铜、铝原子不断穿过金属间化合物层以体扩散方式进行的。随着保温时间的延长,金属间化合物的厚度不断增加,将降低铜、铝原子的扩散速度,从而减慢化合物层厚度的增长速度。

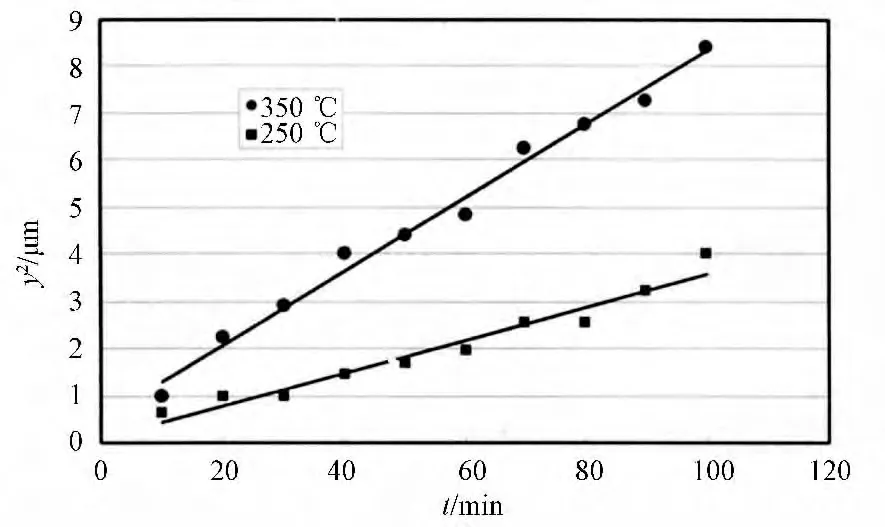

用5.0 mm铜包铝线材分别在250℃和350℃进行加热。保温时间从10 min开始,直至100 min,间隔为10 min。测试了在一定温度下经不同保温时间后的化合物层厚度[10],作出了保温时间t与化合物层厚度y2之间关系的曲线,如图8所示。由图8可见,y2与 t之间呈线性关系,可用式(2)表示:

式中,y为金属间化合物层厚度(μm);k为扩散系数(cm2/s);t为保温时间(s)。

图8 不同温度下化合物层厚度y2与保温时间t的关系曲线

式(2)表明,化合物层厚度y随保温时间t的增长,按抛物线动力学关系变化。尽管保温时间延长对化合物层厚度的增长比加热温度的影响小,但作为铜包铝线退火工艺中的一个规范参数,保温时间的长短还将影响到产品的抗拉强度、伸长率及电阻率,所以必须严格控制,以获得良好力学性能和使用性能的铜包铝线。

4 结论

(1)包覆焊接-拉拔法铜包铝线的固相结合,可分为两种类型:即拉拔过程中依靠界面上原子间的引力而形成的“金属键合”和退火加热过程中依靠界面上的原子向对方基体中扩散而形成的“扩散结合”。

(2)铜、铝界面上硬脆的氧化膜是金属键合的障碍。但在拉拔正压力的作用下,可促使脆性氧化膜产生裂口,并使基体内部活性金属挤入裂口中,与对方金属键合在一起,形成“金属键合”。拉拔时必须达到临界减面率才能实现金属键合。铜、铝界面的前处理方法及铜包铝线坯的焊接工艺对临界减面率及结合强度有较大影响,表面严重氧化的金属,难以实现金属键合。

(3)金属键合的铜包铝线加热时,铜、铝原子的扩散系数增大,向对方基体中扩散,在界面上产生了金属原子扩散层,形成“扩散结合”。铜、铝原子在扩散结合过程中,可形成多种金属间化物。根据工业生产铜包铝线退火工艺规范参数的特点,主要形成CuAl2相。当加热温度较高或保温时间较长时,还会形成Cu9Al4相和CuAl相,并使化合物层增厚。

(4)铜、铝界面上原子间的相互扩散,有利于结合强度的提高,但是过厚的化合物层将使铜包铝线的结合强度及使用性能大为降低,甚至使铜铝界面分离而成为废品。影响铜包铝线扩散结合的化合物层厚度的主要因素为加热温度和保温时间。一般控制化合物层厚度在4 μm以内对铜包铝线的结合强度及力学性能不会产生不良影响。

[1]戴雅康,杨喜山,王 朔,等.包覆焊接法生产的铜包铝线的质量和性能[J].电线电缆,1997(5):25-28.

[2]孙德勤,吴春京,谢建新.铜包铝复合线材制造技术的发展现状与前景[J].电线电缆,2003(3):3-6.

[3]戴雅康,王玉凯,林 波,等.双金属复合线材高效生产线[P].中国专利:200710012349.7,2010-08-02.

[4]丁旭光,张质良.双金属固相结合机理与研究趋势[J].锻压技术,1997(4):32-36.

[5](日)礒山永三,内山利光.アルミニウム材料の表面物性と接着機能について[J].轻金属,1985,35(3):176-187.

[6]胡赓祥,钱苗根.金属学[M].上海:上海科学技术出版社,1980.113.

[7](前苏联)烏曼斯基著,中国科学院金属研究所译.金属学物理基础[M].北京:科学出版社,1958.279.

[8]虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1987.137.

[9]何康生,曹雄夫.异种金属焊接[M].北京:机械工业出版社,1986.128.

[10]赵正树,戴雅康.铜包铝线退火工艺的试验研究[J].电线电缆,2011(6):5-8.