高强度铝合金线杆的冶金质量控制

庆 毅, 张伟民

(1.深圳市阿尔泰克铝业设备制造有限公司,广东深圳518052;2.江苏上鸿润合金复合材料有限公司,江苏 宜兴214251)

0 引言

铝镁硅系高强度铝合金作为一种用途广泛且历史悠久的合金,因其优越的综合力学性能和良好的导电性,已大量应用于高强度、大跨越、大容量的架空绞线,包括钢芯铝合金绞线和全铝合金绞线。尤其是全铝合金绞线因为没有钢芯,在交流电压作用下,不存在磁滞损耗和涡流损耗,技术经济效果更好。

与通常使用的纯铝线杆相比,铝镁硅高强度铝合金线杆在熔炼、铸造、轧制过程中,有着显著的不同,本文将根据铝镁硅系高强度铝合金线杆的特点,从合金化、熔体净化、晶粒细化和熔铸工艺控制四个方面,重点讨论铝镁硅系铝合金线杆冶金质量的控制方法。

1 铝镁硅系铝合金的成分控制

1.1 铝合金成分设计

作为高强度铝合金线杆,目前常用的为铝镁硅系铝合金。在铝镁硅系铝合金中,作为主要成分的硅、镁的加入是为了在熔体中形成Mg2Si强化相,通过Mg2Si强化相析出硬化作用来实现线杆的高强度。

在Mg2Si强化相中,镁硅比为1.73∶1,但是在实际配方中,通常设计为硅过量。因为过量的镁会降低Mg2Si在铝中的固溶度,从而降低了强化相的作用,同时过量的镁会降低线杆电导率;而过剩的硅质点,可以使强度进一步提高,同时对Mg2Si质点有一定的细化作用,过量的硅达到一定的范围时,可以提高线杆的延伸率,过量的硅同时还可以与铁发生反应生成铁硅铝化合物,具有二次强化作用,但是,无论是α(Al3Fe3Si)相或者β(Al9Fe2Si2)相铁硅铝化合物,均属于硬脆相,属于需控制范围。

在高强度线杆铝合金中,加入硼元素和稀土元素,用以提高线杆导电率,通常硼的加入量控制在0.03%以内,混合稀土0.1%,对于提高导电率作用显著,因为混合稀土的细化作用,减少晶界针状金属间化合物,可以使抗拉强度和延伸率均有所提高。

铜元素可以增加Mg2Si在铝中的溶解度,对于提高线杆的表面硬度和强度有良好的作用;锰元素的存在,有益于提高强度和硬度,但是锰会明显增加合金的电阻率,需要严格控制;微量的元素锆能有效地使合金晶粒细化,Al-Zr二元相化合物对合金起到弥散强化和形变强化作用,在时效处理后,基体锆析出,电导率有所提高;微量含铬的细小化合物可以对合金起到固溶强化和时效强化作用;钛元素对导电率有负面作用,但是作为晶粒细化的主要成分,需要有一定量的存在。

1.2 合金元素加入机理及方式

合金添加元素在熔融铝中的溶解是合金化的重要过程。元素的溶解与其性质有密切关系,受添加元素固态结构结合力的破坏和原子在铝液中的扩散速度控制。元素在铝液中的溶解作用可用元素与铝的合金系相图来确定,通常与铝形成易熔共晶的元素容易溶解;与铝形成包晶转变的,特别是熔点相差很大的元素难于溶解。

在铝镁硅系列铝合金中,如Al-Mg、Al-Cu等为共晶型合金系,其熔点与铝也较接近,合金元素较容易溶解,在熔炼过程中可直接添加到铝熔体中;在铝镁硅系列铝合金熔炼过程中,由于镁的蒸汽压比铝高,较易于蒸发,熔炼过程中的损失较大,长时间的炉内熔剂精炼也会造成镁的损耗。

Al-Si、Al-B等合金系虽也存在共晶反应,由于熔点与铝相差较大,溶解很慢,需要较大的过热才能完全溶解,通常以中间合金方式或合金添加剂方式加入,考虑到现在市场上的中间合金,很多都是用再生铝生产,合金成分复杂,尤其是铁含量控制不准,建议慎重使用。

Al-Ti、Al-Zr等具有包晶型相图,都属难溶金属元素,在铝中的溶解很困难。为了使其在铝中尽快溶解,必须以中间合金形式加入。

2 铝镁硅系铝合金的晶粒组织和结构控制

2.1 晶粒组织细化影响因素

在铝镁硅系高强度铝合金线杆铸造过程中,铸坯的晶粒结构控制也是影响线杆质量的重要原因。影响铝镁硅系铝合金的晶粒结构的因素主要有以下几个方面:

(1)熔炼温度的影响。随着熔炼温度的提高,铝液中起晶核作用的难熔质点部分熔化,减少有效晶核数量,晶粒变粗,一般来说,铝镁硅系铝合金在熔炼过程中,最高温度不允许超过760℃。

(2)熔炼时间的影响。熔炼时间过长,也会因为晶核溶解或团聚而失效,减少有效晶核而造成晶粒粗大。

(3)晶粒细化剂的使用。适量加入晶粒细化剂可以有效改善晶粒粗大现象,常用的晶粒细化剂有AlTi、AlTiB、AlTiC 等。

其他影响因素如废料加入量、精炼剂等,对于晶粒细化都会有一定的影响。

2.2 铸坯组织结构控制

在高强度铝合金线杆铸坯铸造过程中,可以通过调节冷却强度和均匀性改善铸坯的组织结构,同时适量加入AlTiB晶粒细化剂来改善晶粒粗大现象,AlTiB细化剂可以在铝熔体中形成大量的TiAl3和TiB2质点作为晶核,促进晶粒细化,对于铝镁硅系列合金效果明显,但是由于TiAl3和TiB2质点都存在高温团聚失效现象,其最佳作用时间不大于30 min,细化剂通常采用在线连续加入。AlTi和AlTiC细化剂也有晶粒细化作用,但效果一般。

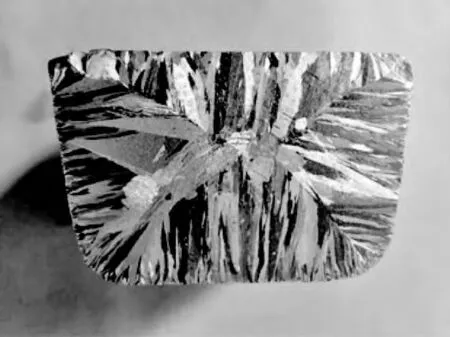

典型的线杆铸坯截面金相见图1,与半连续铸造铝合金截面金相(见图2)有着显著的不同,采用四面冷却的线杆铸坯由于冷却强度大,生成大量的向心的柱状晶,增加了铝熔体中合金元素的过饱和溶解度,使得铝熔体中的强化相在后续的轧制和时效中析出地更加弥散和均匀。

图1 典型的线杆铸坯截面金相

此外,铝合金线杆铸坯组织结构必须要控制疏松和缩孔,否则会出现中心裂纹和内部疏松现象,影响线杆质量。通常来说,铝镁硅系合金的固液两相区不宽,凝固部分可以得到很好的补缩,也可以通过调整铸造温度和冷却强度来消除疏松和缩孔。在个别情况下,铝合金中的一些杂质元素与合金元素的交互作用也会引起铝镁硅系线杆铸坯的缩孔现象。

图2 典型的半连续铸造截面金相

图3 不同轧制工艺下的线杆截面金相

图3 显示了在不同轧制工艺下的铝镁硅系铝合金线杆的截面金相。由此可以看出,铸坯中的组织在轧制过程中,被拉伸并发生了重结晶和析出强化。在图3a工艺条件下组织拉伸均匀,析出强化相均匀。在图3b工艺条件下,强化相固溶程度不足,组织结构不均匀,直接影响线杆质量指标。

3 铝镁硅系铝合金的熔体净化

3.1 铝合金熔体净化及杂质来源

高强度铝合金线杆的熔体净化质量控制,是铝合金导线质量控制中最重要的环节。降低线杆铸坯中的气体杂质和非金属夹杂物,可以减少导线由于气泡或夹杂引发的断裂,减少氢脆,同时可以提高抗拉强度、疲劳强度和导电率。铝合金熔体的杂质主要是气体杂质和非金属夹杂物。

(1)气体杂质的来源及影响因素

铝合金中的气体杂质主要是氢。铝熔体中氢的来源主要是水分与铝液反应而产生的氢原子,低于250℃时,铝和空气中的水气接触,发生反应生成氢气和氢氧化铝。氢氧化铝在400℃条件下将进一步发生反应,生成氧化铝和氢,氧化铝以铝渣的形态存在于铝液中,氢在铝熔体中主要以原子或离子形态分布于金属原子间隙中,少量以分子态气泡形式悬浮在熔体中。固体铝中氢的溶解度很低,在铝熔体凝固的过程中,大量的氢会从熔体中析出,在铸坯中形成气泡,影响产品性能。影响铝液中氢含量的因素如下:

1)熔炼环境的气体分压。在温度相同的条件下,氢气在金属中的溶解度随炉气成分中的氢气分压增大而增大。故火焰炉熔炼的铝熔体中的氢溶解度比电炉中的大。实践证明,不同的季节和地区,因空气的湿度不同,铝熔体的含氢量也随之而异,其含氢量随空气湿度的增大而增加。

2)熔炼温度。熔炼温度与熔体氢含量也是正相关的,熔炼温度越高铝熔体吸收的氢也越多。

3)合金元素的影响。与氢结合力较大的合金元素,如钛、锆、镁等会使合金中的氢溶解度增大。而铜、硅、锰、锌等元素可降低铝合金中氢的溶解度。高强度铝镁硅系铝合金属于中等强度吸氢铝合金。

4)铝熔体表面氧化膜状态及熔炼时间长短对铝熔体中的氢含量也有不同影响。

(2)非金属夹杂的来源及影响因素

铝合金中的非金属夹杂90%以上是氧化铝夹杂,包括铝锭或者废铝炉料表面的氧化膜,以及在熔炼过程中铝被氧化而产生的。其他的氧化物夹杂主要是炉衬材料被铝还原而生成的氧化物、铝熔体净化时产生的氯化物、氮化物及碳化物等。常见铝熔体中夹杂物形态见表1。

3.2 铝镁硅系铝合金的熔体净化

铝合金的净化工艺分为炉内精炼和在线精炼两个环节。去除气体夹杂的方法有三种:惰性气体扩散法、氯气混合气体净化法、熔剂加惰性气体喷射精炼法。去除非金属夹杂的方法主要有介质过滤法、吸附法和溶解法,介质过滤法有玻璃丝布过滤、泡沫陶瓷过滤板过滤、管式过滤器和氧化铝球过滤等。由于渣气伴生的机理和张力吸附原理,在采用惰性气体除气的过程中,也可以去除一部分细微颗粒的非金属夹杂物。精炼熔剂中的冰晶石,可以溶解Al2O3,带出熔融铝液,也可以实现除杂的目的。

(1)铝熔体净化机理

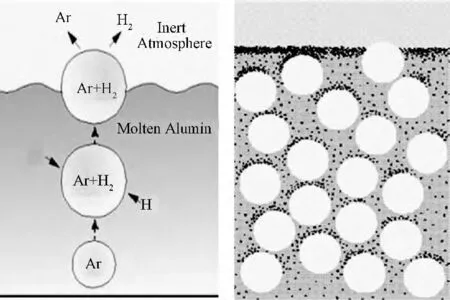

采用惰性气体除杂的机理,是利用高纯度的惰性气体中的氢分压和铝液中的氢分压差,通过扩散,使氢原子扩散到惰性气体气泡内形成氢分子,并随着气泡上升带出铝液,实现除氢的目的。惰性气体气泡在上升的过程中,通过张力吸附的原理,同样可以吸附一部分小颗粒的非金属夹杂,达到除杂的目的。图4为扩散法除气和吸附法去除细微夹杂的示意图。

表1 常见铝熔体中夹杂物的形态

图4 惰性气体除气除渣机理

由此可见,惰性气体除气除渣的效率跟气泡与铝液的接触面积存在正相关,接触面越大,除气除渣效果越好;在等体积气量的条件下,气泡越小,除气效果越好。

混和气体净化法是在惰性气体中加入一定量的氯气,来提高净化效率。氯气本身不溶于铝合金熔体,但能与过量铝液发生化学反应生成AlCl3气体,在上浮的过程中,与惰性气体除杂的机理一样,可以达到除气除渣的效果,同时,生成的AlCl3也有很好的熔渣效果。氯气精炼的另一个作用是去除碱金属和碱土金属。对于铝镁硅系线杆来说,不建议使用,即使需要采用氯气混和气体精炼,混和气体中的氯气含量不得大于1%。

精炼剂净化法是利用精炼剂中的化合物在高温下产生的氯化物或者氟化物气体,比如六氯乙烷、氯化钠、氯化钾等高温分解出的氯气,氟硅酸钠高温生成的四氟化硅等,在上浮的过程中都可以实现除气除渣。同时,精炼剂中的化合物与熔体中的氧化夹杂物可以发生吸附或溶解。精炼剂中的冰晶石可以溶解氧化铝实现铝渣分离。

(2)炉内精炼

铝合金熔炼的炉内精炼,常用的有惰性气体精炼、惰性气体加氯气的混合气体精炼和喷粉精炼三种,其他方式还有采用炉内透气砖精炼或者炉内石墨转子精炼等,由于使用效果和成本问题没有被广泛使用。

氮氯或氩氯混合气体精炼在国内的一些军工合金熔炼过程中依然被用于炉内精炼。但是由于氯气使用过程的管控较严,使用手续复杂,以及存在毒性和污染风险,限制了混合气体精炼的广泛使用。

喷粉精炼是将颗粒状的精炼剂和惰性气体混和后喷吹到铝熔体中,在实现惰性气体精炼的同时实现熔剂精炼,是目前国内外最常用的炉内精炼方法。淘汰了传统的块状精炼剂。

精炼剂在精炼的过程中同时也会引入水汽,增加氢含量,最终除气的效果是一个动态平衡的结果。炉内采用精炼剂喷粉精炼除气后的极限氢含量不小于0.22~0.26 ml每100 g铝。因为精炼剂在生产的过程中不可避免地含有水分,即使目前最好的精炼剂,也含有至少不低于0.1%的水,按照精炼剂的推荐加入每吨1.5 kg来计算,每吨铝由精炼剂引入的氢含量为0.083 mol,折合成标准含量为0.187 ml每100 g铝被加入到铝熔体中。

高强度铝合金线杆中的氢含量过高,容易在后续拉丝过程中产生气泡、起皮、断头等缺陷,同时也会影响线杆的导电率和抗拉强度。根据高强度铝合金线杆的实际生产经验和后道工序的要求,线杆中氢含量应不大于0.14 ml每100 g铝。对于个别特殊要求的,含氢量要求不大于0.12 ml每100 g铝。由此可知单纯依靠炉内精炼远远不能满足高强度铝合金线杆的品质要求。

(3)在线精炼

在铝镁硅系高强度铝合金线杆的铸轧过程中,采用在线精炼装置除气和泡沫陶瓷过滤板过滤已经越来越广泛。

铝熔体在线精炼装置最早在1974年由美国联合碳化物公司发明,其工作原理是通过高速旋转的石墨转子喷头,将高纯惰性气体喷吹到铝液中,形成大量弥散的气泡,跟铝液充分接触,将铝熔体中的氢扩散到气泡中随着气泡上升带出铝液,实现除气过程。同时小气泡在上升的过程中,由于张力吸附的机理,可以吸附部分细小的夹杂,实现除渣。在线精炼机理见图5。

图5 在线精炼机理

采用石墨转子旋转喷吹的在线精炼装置除气,利用高速旋转的石墨转子,将喷入铝液的惰性气体剪切成非常细小的气泡,大大增加了惰性气体气泡与铝液的接触面积,提高除气效率,在采用高纯惰性气体的前提下,可以将氢含量降到0.12 ml每100 g铝以下,是目前广泛应用的在线除气装置。

铝熔体的在线过滤主要有:玻璃丝布过滤、泡沫陶瓷板过滤、管式过滤和深床过滤等。

玻璃丝布过滤铝熔体属于平面筛网粗过滤,通过栅栏作用机械分离粗大的夹杂物,但是不能去除细小的夹杂,目前已被淘汰或者只是在熔炉出口作为初级粗过滤使用,玻璃丝布过滤原理见图6。

目前最常用且最有效的过滤除杂方式是采用泡沫陶瓷过滤板过滤,铝液流经陶瓷曲折的孔眼,其中含的夹杂颗粒在阻挡、沉积、吸附三种作用下,被滞留在陶瓷板的孔眼内表面和缝隙洞穴处,从而使夹杂颗粒与铝液分离。过滤机理示意图见图7。

图6 玻璃丝布过滤示意图

图7 泡沫陶瓷过滤板过滤机理

泡沫陶瓷过滤板为标准产品,厚度为2 in(1in=0.0254 m),长宽尺寸相同,侧面倾角为17.5°。通常用对角线长度来定义规格,过滤板的孔隙度用PPI表示。PPI越大表示孔隙越小,过滤板的孔隙度决定了最终的过滤精度,铝液在过滤板中的流速越慢,过滤效果越好。铝合金线杆铸轧在不同流量、不同孔隙度下的过滤板选型见表2。

表2 铝合金线杆用过滤板选型表 (单位:in)

针对高强度铝合金线杆的实际铸轧需要,通常过滤板建议使用双通道15 in标准过滤板,孔隙度建议采用40~50 PPI。其过滤精度为:大于15 μm的非金属夹杂物的去除率可以达到90%以上。

管式过滤器和深床过滤都是属于高精度过滤,对于有特殊要求的铝合金线杆也可以采用,其优点是净化精度高,过滤效果好,最大缺陷是由于铝容量太大容易导致细化剂失效。

4 结束语

综上所述,对于高强度铝合金线杆的冶金质量控制,主要有以下三个方面:

(1)高强度铝合金线杆主要以铝镁硅系列为主,在成分设计上需保证硅元素的适度过量,铁元素应在条件许可的情况下严格控制,而一些作为杂质存在的元素,比如硼、钛、铜、锆等可以提高线杆的整体性能。

(2)在线杆铸轧过程中,需控制铸造温度的均匀性,以及对结晶区采用四向均匀冷却,保证均匀的结晶速度,是高质量铸坯的必要条件。采用相对较高的轧制温度,恒温轧制,保证均匀强化的组织。

(3)对铝熔体进行在线精炼,实现良好的除气除渣效果,也是保障高强度铝合金线杆冶金质量的重要手段。

[1]毛庆传,黄豪士,季世泽,等.三峡工程用架空导线的研制与生产及对线缆行业技术进步的推动[J].电线电缆,2002(4):3-10.

[2]刘 斌,郑 秋,党 朋,等.铝合金在架空导线领域的应用及发展[J].电线电缆,2012(4):10-15.

[3]史志远,温景林,白光润.架空导线的发展[J].轻合金加工技术,1996,24(8):5-8.

[4]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版社,1989.

[5]Ray S.F,Keegan N.j.Efficiency and preformance of industrial filtration systems[C]//LIGHT METALS.EditedbyBarry Welch,1998:885-891.