凝固条件对铝硅合金凝固组织影响的研究

侯忠霖,李 婷,沙明红

(1.辽宁科技大学材料与冶金学院,辽宁鞍山114044;2.辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山114044)

近代,随着工业化进程的发展,铸造工艺逐渐发展为一项工程技术,逐步成为一门完整的科学体系.工业上铸锭和铸件在凝固后所形成的宏观组织具有三个性质、晶体形态不同的区域[1]:它们分别是表面细晶区、柱状晶区及等轴晶区,但不是所有的铸件中都同时有上述三个区域.当铸件中有柱状晶及等轴晶存在时,往往柱状晶向等轴晶区转变的区域会很窄.工业生产中,铸件内部质量往往取决于其凝固组织,即铸件的宏观组织.对于铸件来说,铸态组织直接会影响到它的加工性能、机械性能及使用性能,而柱状晶区与等轴晶区比例的变化正是对性能影响的一个重要因素.柱状晶区中杂质少、组织致密,但晶粒之间彼此结合力不强,轧制时容易沿这些脆弱面而裂开,对塑性好的金属(铜,铝合金)可以加大柱状晶区,但对于塑性较差的合金(钢铁,镍合金)则要避免柱状晶.因此针对不同合金控制其凝固宏观组织是铸造领域中一个重要任务.

中心等轴晶区的生成以及它和柱状晶区的比例,研究者通过各自的实验得到了不同的结论,目前比较公认的理论有:成分过冷理论、枝晶熔断理论、结晶雨理论、固体质点和晶体游离理论等[2-3].迄今为止,柱状晶向等轴晶转变(CET)方面的研究可以归纳为两个方面,即数学模型和实验研究,但对柱状晶向等轴晶转变机理(CET)的研究尚不够深入,引起的争论也较多.CET实验研究基本上都是采用近定向凝固实验的方法;国外对 CET 方面的研究较多,自从 J.D.Hunt[4]在1984年第一个提出CET判据以来,研究者在实验的基础上提出了多种CET模型,Wang和Beckermann[5]基于多相传输理论,建立了多尺度数学模型计算CET位置,可以解释热和溶质扩散,晶粒形核和生长等;Ares[6]等人在实验基础上结合数值模拟,建立了CET转变的半经验模型,该模型能够预测宏观组织主要参数,柱状晶宽度和长度,CET位置和等轴晶晶粒尺寸.Gandin[7]建立了定向凝固中柱状晶生长一维微观/宏观综合传热模型,追踪双界面前沿的位置,计算了Al-Sn(3-11wt.%)的定向凝固过程.W.Kurz与C.Benzencon[8]等人改进了 Hunt模型,用初始合金成分得到的过冷度计算柱状晶和等轴晶尖端速度,采用了等轴晶阻碍柱状晶生长来预测CET.C.A.Siqueira[9]等人利用半经验模型分析了 CET位置,但是结果没有实际的验证.Ares A E和Schvezov C E[10]两人分析了不同热参数对Al-Zn合金CET的影响.

在总结前人工作的基础之上,本文自行设计了一种近定向凝固的实验装置,将研究不同保温温度、冷却条件两个因素对铝合金等轴晶形核率、柱状晶形核率、柱状晶向等轴晶转变位置的影响规律,希望提出针对本实验条件下新CET位置判据.

1 实验

1.1 实验材料

主要材料为ZL104铝硅合金,将合金加工成规定尺寸的柱状放入准备好的石英试管中待用.其他实验用品包括各种颗粒度的砂纸若干套,抛光布及抛光剂2套,5%的腐蚀剂(HF溶液)100 ml.

1.2 实验设备与步骤

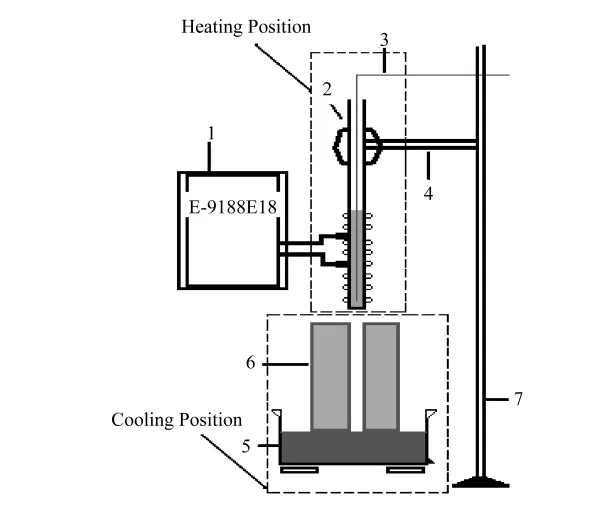

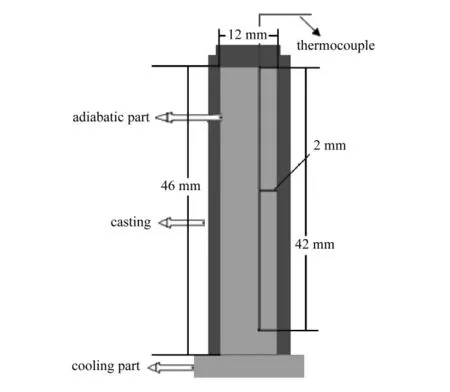

实验设备一共由4个部分构成,分别为加热系统、冷却系统、工作台和测温系统,如图1所示,利用E-9188E18型高频感应加热装置将盛装在石英试管中的棒状ZL104合金试样加热到指定温度(在图1中的加热位置),通过该装置使试样保温一段时间,以保证试样均温,满足均温条件后,在工作台连接架的带动下瞬间将试样下降到冷却工作位置(图1冷却位置),使一定尺寸的石英试管底部与某一温度下的冷却水、油和吹风接触,试样在水、油和吹风的作用下主要沿垂直方向冷却,安放在试样指定位置处的热电偶测出冷却过程的温度变化曲线.将不同条件下的试样进行打磨、抛光,并进行观察金相.本实验装置具有加热效率高,测温方便,实验时间短、设备小巧、便于重复的特点,一次实验测温过程只需要5分钟就可以完成.

图1 实验装置简图

图2 试样尺寸及测温位置

1.3 实验方法

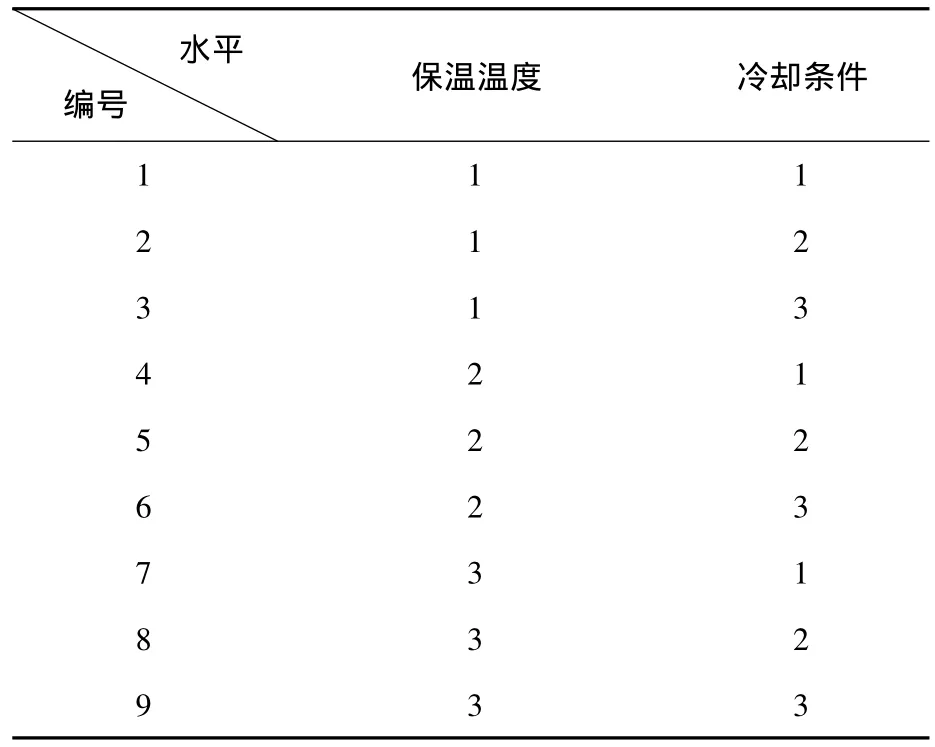

本文采用正交分析法,表1列出了各工艺参数对应的水平,表2为正交法的试验分析表,为了使实验结果准确,每个实验号要重复做3次以上,其中实验号从1做到9为一轮实验.将每个实验号的实验试样进行金相分析,分别得到平均柱状晶形核率、等轴晶形核率及CET转变位置.

表1 正交试验考察的各工艺因素及水平

表2 正交试验分析表

2 结果与分析

2.1 工艺参数对铸件CET位置的影响

通过对实验试样的金相分析与测量得到了各个试样的CET转变位置,表3为不同保温温度、冷却方式所对应的柱状晶向等轴晶转变位置结果.

表3 各工艺参数对CET 位置的影响结果

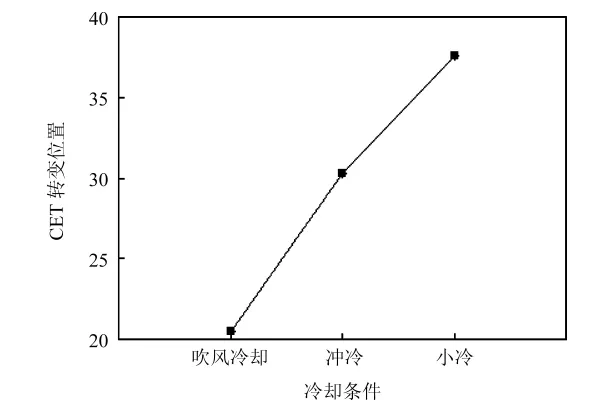

保温温度对CET位置的影响如图3所示,当保温温度从750℃增大到850℃时,CET位置由28.3 mm增大到31.6 mm,变化距离为3.3 mm.冷却方式对CET位置的影响如图4所示,由冷却水改为冷却油时,CET位置由37.6 mm减小到30.3 mm,变化距离为7.3 mm;由冷却油改为吹风冷却时,CET位置由30.3 mm减小到20.5 mm,变化距离为9.8 mm,冷却方式对CET位置影响总变化距离为17.1 mm.两种工艺参数在正交试验范围内对实验试样的柱状晶向等轴晶转变位置的影响所占比例为:保温温度16%,冷却方式84%.

由上述实验结果可知,冷却方式对柱状晶与等轴晶区的大小影响更为明显.使用吹风冷却、降低保温温度(过热度)对增大等轴晶有利,如果实际生产中需要获得小的柱状晶区与大的等轴晶区,可以通过调整保温温度和冷却方式来实现.

图3 保温温度与CET位置的关系

图4 冷却方式与CET位置的关系

2.2 工艺参数对等轴晶形核率影响

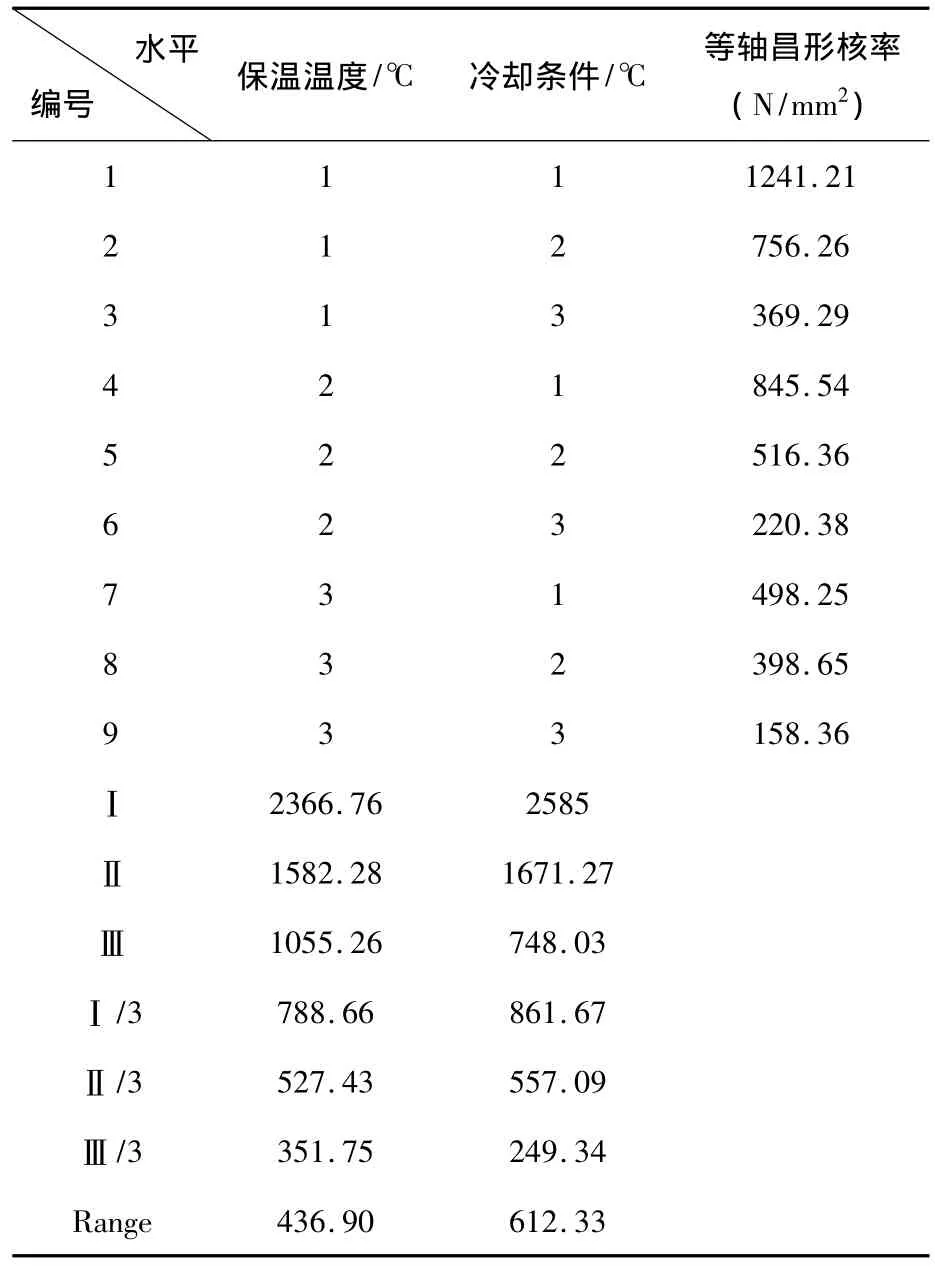

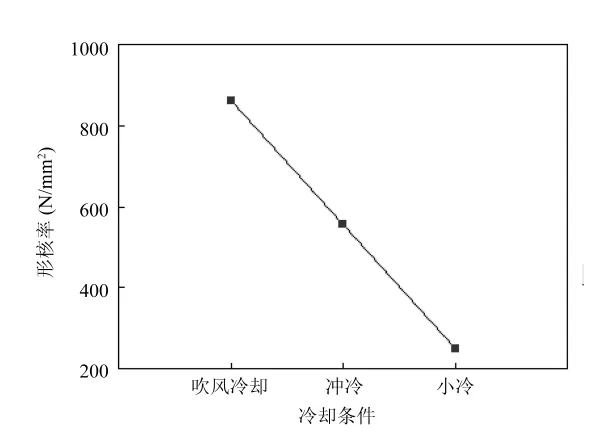

表4示出了通过正交试验计算所得的保温温度、冷却方式对铸件等轴晶形核的影响.保温温度对等轴晶形核率的影响如图5所示,当保温温度从750℃增大到850℃时,等轴晶形核率约由788.66个/mm2减小到 351.75个/mm2,变化为436.90个/mm2.冷却方式对等轴晶形核率的影响如图7所示,由冷却水改变为冷却油时,等轴晶形核率由861.67个/mm2减小到557.09个/mm2,变化为304.58个/mm2;由冷却油改为吹风冷却时,等轴晶形核率由557.09个/mm2减小到249.34个/mm2,变化为307.75个/mm2,总变化率为个612.33个/mm2.这两种工艺参数在正交试验范围内对实验试样的等轴晶形核影响所占比例为:保温温度42.1%,冷却方式57.9%.

表4 各工艺参数对等轴晶形核率的影响结果

图5 保温温度与等轴晶形核率的关系

由实验结果可以看出两种参数对于等轴晶形核率的影响规律根本与柱状晶形核率一致,影响最大的工艺因素是冷却方式,降低冷却水温、采用水和油冷却都会增大铸件等轴晶的形核率,冷却水增大的更为明显一些,见图6.

图6 冷却方式与柱状晶形核率的关系

3 本文实验条件下CET判据分析

通过测温结果建立了温度场的数学模型,分别计算了9组实验工艺条件下的转变位置处的温度梯度和凝固前沿生长速率等参数并进行了拟合,固相率取值依次为 0、0.1、0.3、0.5、0.67(研究钢凝固的一般取值)、0.7、0.9和1时的G与V的拟合曲线及拟合公式,可以近似认为温度梯度与生长速率满足乘幂的关系.不同的固相率下温度梯度与凝固前沿生长速率的拟合情况是不同的,其中只有固相率为0.67时计算值都有较好的线性分布,如图8所示,固相率为0.67时,计算值有最好的线性分布状态,可以用式(1)来表示,其它固相率情况下的拟合线性分布不是很好,如图7所示,为固相率为0.1时的线性分布,因此在本文实验条件下铸件凝固过程中某一位置处固相率为0.67的温度梯度与凝固前沿生长速率之间满足判据(1)时,就可能发生CET转变.

图7 温度梯度与凝固前沿生长速率的拟合情况(固相率为0.1)

图8 温度梯度与凝固前沿生长速率的拟合情况(固相率为0.67)

4 结论

1)降低保温温度水温,会增大等轴晶区的面积,并且会增大柱状晶和等轴晶的形核率;

2)水冷和油冷比吹风冷却增大铸件柱状晶和等轴晶的形核率,但是会减少等轴晶区的面积,其中水冷更为明显一些;

[1]胡汉起,沈宁福,姚 山,王自东.金属凝固原理[M].北京:机械工业出版社,1991.

[2]大野笃美.铁の疲労破面にぉけゐ介在物の周の狀況[J].日本金属学会志,1971,35(3):237-243.

[3]JACKSON K A,HUNT J D,UHLMAM D R.On the origin of equiaxed zone in castings[J].Trans TMSAIME,1996,236(2):149-158.

[4]HUNT J D.Steady State Columnar and Equiaxed Growth of Dendrites and Eutectic[J].Materials Science and Engineering,1984,65(1):75-83.

[5]WANG C Y,BECKERMANN C.Prediction of Columnar to Equiaxed Transition during Diffusion-Controlled Dendritic Alloy Solidification[J].Metallurgical and Materials Transactions.1994,25A:430-437.

[6]ARES A E,SCHVEZOV C E.Solidification parameters during the columnar to equiaxed transition in Lead-Tin alloys[J].Metallurgical and Materials Transactions A,2000,31(6):1611-1625.

[7]Gandin.Experimental study of the transition from constrained to unconstrained[J].ISIJ International,2000,40:971-979.

[8]KURZ W C.Bezenconand M.Gaumann.Columnar to equiaxed transition in solidification processing[J].Science and Technology of Advanced Materials,2001,2:185-191.

[9]SIQUEIRA C A,GARCIA A.The Columnar to Equiaxed Transition during Solidification of Sn-Pb alloys[J].2003,35(1):126-134.

[10]ARES A E,SCHVEZOV C E.Influence of solidification thermal parameters on the columnar-to-equiaxed transition of aluminum-zinc and zinc-aluminum alloys[J].Metall Mater Trans A,2007,38A:1485-1491.