氧化铝粉体表面纳米化修饰及其在耐磨涂层中的应用

汪明球,闫 军,崔海萍,杜仕国

(1.军械工程学院三系,河北石家庄050003 2.军械工程学院 基础部,河北石家庄050003)

随着高新技术的不断发展,工程机械、设备及零部件在长时间的使用过程中,其表面腐蚀、磨损已成为设备零部件失效的主要形式[1-2].以功能涂料为基础的表面粘涂技术具有简便、快捷、费用低、适合现场作业等特点,是一门具有广泛应用前景的表面修复和强化技术.实践表明,该技术是修复、强化非钢铁材料部件表面层的有效手段之一.表面粘涂技术关键在于制备高性能的耐磨功能涂料.耐磨涂料主要由高分子基体、增强体及其它助剂组成,其性能主要取决于基体、增强体及两者之间的界面作用.氧化铝粉体由于具有高强度、高硬度、抗磨损、耐磨损等优异的特性,在高分子基耐磨涂层中具有特殊的用途[3-4].但直接使用氧化铝粉体,与高分子基体的界面结合弱,采用传统的表面处理技术[5-6]进行表面修饰,不能从根本上解决粉体表面固有的形貌缺陷,而这些缺陷部位在微观上易成为复合材料内部的薄弱点,是导致复合材料失效的原因之一[7-8].

研究表明,采用表面纳米化修饰的方法[9-11]可以有效地改善粉体的表面状态,而传统物理复合法[12-13]等类似方法,一方面纳米粒子不能有效均匀地附着于母体颗粒之上,且复合的方式大多是简单的物理附着,结合力小而易从母体颗粒表面脱落;另一方面,在工业生产上耗能较大,造成能源的浪费.以金属醇盐为原料的溶胶法可以制备结合紧密的复合颗粒,但该法制备过程较复杂,一般需要经过高温煅烧,制备周期较长.本工作以钛酸丁酯为原料,采用胶溶–回流法在Al2O3粉体的表面制备纳米TiO2粒子,在温和的条件下(80℃),较短的时间内(50 min)一步直接形成了纳米TiO2/Al2O3复合颗粒,方法简便易操作.将该复合颗粒应用于以有机硅改性环氧树脂为基体的耐磨涂层中,不仅可以使Al2O3起到增强抗磨的作用,同时可以发挥纳米 TiO2的“滚珠效应”[14-15],进一步提高复合耐磨涂层的耐磨性.

1 实验

1.1 原料

钛酸丁酯(化学纯);乙酰丙酮(分析纯);SnCl4·5H2O(分析纯);氧化铝粉体(Al2O3,分析纯,);MoS2(工业级);5.0 wt.%KH-560乙醇溶液;有机硅改性环氧树脂(自制,其中 m(有机硅):m(环氧树脂)=0.2∶1);V(二甲苯)∶V(正丁醇)=4∶1作为混合溶剂;聚酰胺650(工业级)为固化剂.

1.2 复合颗粒及复合耐磨涂层的制备

根据文献[16-17]报道的方法制备纳米TiO2,通过加入Sn4+离子促进结晶,减少回流时间.具体实验过程为:于20 mL无水乙醇溶液中先后加入0.44 mL乙酰丙酮,2.00 mL钛酸丁酯,剧烈搅拌下缓慢滴加约2.00 mL去离子水至完全沉淀,向混浊液中滴加1~2 mL盐酸直至沉淀消失,加入一定量SnCl4搅拌均匀后得到溶胶A液.于三口烧瓶中加入10.00g氧化铝粉体,适量无水乙醇,充分混合搅拌后向溶液中加入溶胶A液,加热搅拌回流50 min后,反应物移至100 mL烧杯中,静置去上层液体,依次用无水乙醇、去离子水、无水乙醇冲洗数遍后,取出粉体,恒温50℃干燥1 h,得到nano-TiO2/Al2O3复合颗粒.

将nano-TiO2/Al2O3复合颗粒用0.5 wt.% ~2.0 wt.%KH-560乙醇溶液处理后,烘干待用.称取一定量的有机硅改性环氧树脂和适量溶剂充分溶解,加入一定量的nano-TiO2/Al2O3预处理粉、MoS2粉、流平剂及防沉降助剂后,充分混合即得A组分;固化剂聚酰胺650(Polyamide,PA)为B组分.A、B组分中按照m(环氧基):m(PA)=1∶1的比例混合均匀后,按《漆膜一般制备法》(GB 1727–79),将试样刷涂于预先处理的铝合金底板上,40℃/12 h+65℃/8 h固化,待用.

1.3 样品检测

利用日本HITACHI公司产S–4800型扫描电子显微镜(scanning electron microscope,SEM)观察粉体样品的表面形貌.用 ESCA System PHI1600型X射线光电子能谱仪(X–ray photoelectron spectroscopy,XPS)测试样品表面的元素组成,用Al Kα线(hν=1486.6 eV)作X射线源.采用德国Bruker公司产D8ADVANCE型多晶X射线衍射仪(X–ray diffractometer,XRD)分析粉体的组成,管电压为40 kV、电流为150 mA.采用BET氮气吸附法用美国Quantachrome Instruments公司产ASIC–4型比表面仪(Brunauer Emmett Teller,BET)检测样品的比表面积.

按照国家标准GB/T 1768–89在QMH漆膜磨耗仪上测试涂层的耐磨性,负载为5N,磨500圈.

涂层的摩擦性能在T-11型高温摩擦磨损实验机上进行,该试验机为球-盘式接触,固定的上试样为 φ6.35 mm的钢球(材料是 GCr15钢,HRC61),匀速圆周运动的下试样为待测试块.取铝合金棒材加工成φ25.4 mm×5 mm圆试片,试片表面喷砂后涂约1 mm厚的复合耐磨涂层,对比试样为未经处理的铝合金圆片(尺寸为φ25.4 mm×6 mm).摩擦磨损实验条件见表1.

表1 摩擦磨损实验参数

2 结果与讨论

2.1 SEM 分析

图1(a),(b)分别为氧化铝粉表面纳米化修饰前后的SEM图.从图1(a)中可以发现,氧化铝粉体在改性前表面较光滑(见图1(a)内插图),有极少数细小颗粒附着于基体之上,这应是氧化铝粉体在生产过程中粉碎机械所致.从图1(b)可见,氧化铝粉体经过在表面纳米化修饰后,表面较改性前明显粗糙,包覆层颗粒大小均匀,粒径在50 nm以下,基本覆盖了整个基体表面,但未形成连续的膜层.与修饰前(见图1(a))相比,表面粗糙度显著增加,有利于提高氧化铝粉体与涂料或其他高分子基体的界面结合力.

图1 Al2O3粉体表面纳米化修饰前后SEM照片

2.2 空载样品的XRD和Raman分析

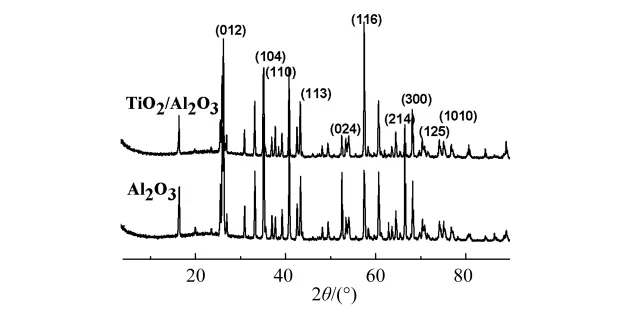

图2为 Al2O3及nano-TiO2/Al2O3复合粒子的X射线衍射图谱.通过对XRD对比分析,样品均在 2θ =25°、35°、37°、43°、52°、57°、66°、68°、70°、77°附近出现了晶面衍射峰(图2),衍射峰的分布为(012),(104),(110),(113),(024),(116),(214),(300),(125),(1010),通过与PDF标准卡片对照及文献[18],表明两个试样含同一种物质刚玉γ-Al2O3.与标准谱图对照,未出现TiO2晶体的特征衍射峰,这是表面TiO2的含量过低所致.

图2 Al2O3及TiO2/Al2O3颗粒的XRD谱

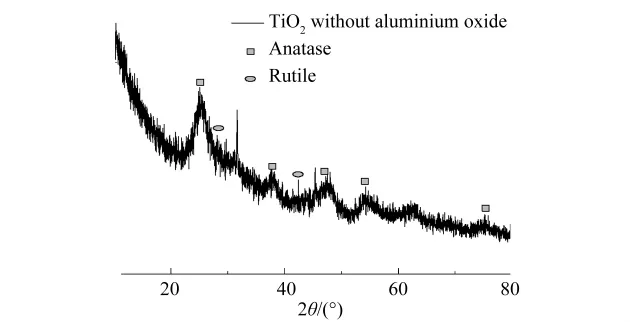

为确定表面TiO2的晶型,设计空载实验,即在不加入氧化铝粉体的条件下制备纳米TiO2颗粒.图3为空载实验中TiO2粒子的XRD谱.由图3可知,在实验条件下,纳米TiO2主要以锐钛矿型为主,并伴有少量的金红石相.

图3 空载试验TiO2的XRD谱

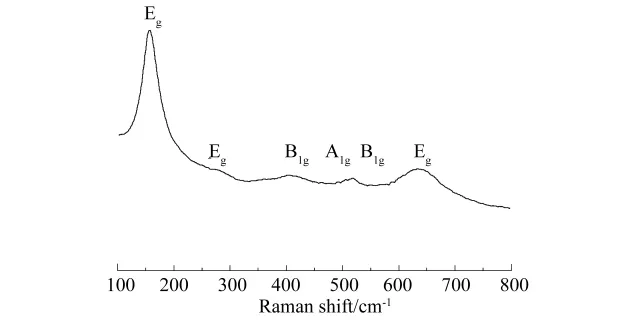

锐钛矿TiO2属于I4/amd空间群,每个晶胞中含有2个TiO2分子,Raman震动模为:A1g+2B1g+3Eg[19].锐钛矿相结构 TiO2的3个Eg模Raman活性一般为638、198和143.图4是制得的空载样品的Raman光谱,在约198、140和633处出现的特征峰可以确定负载于氧化铝表面的TiO2主要为锐钛矿相.

图4 空载样品的Raman光谱

2.3 表面XPS分析

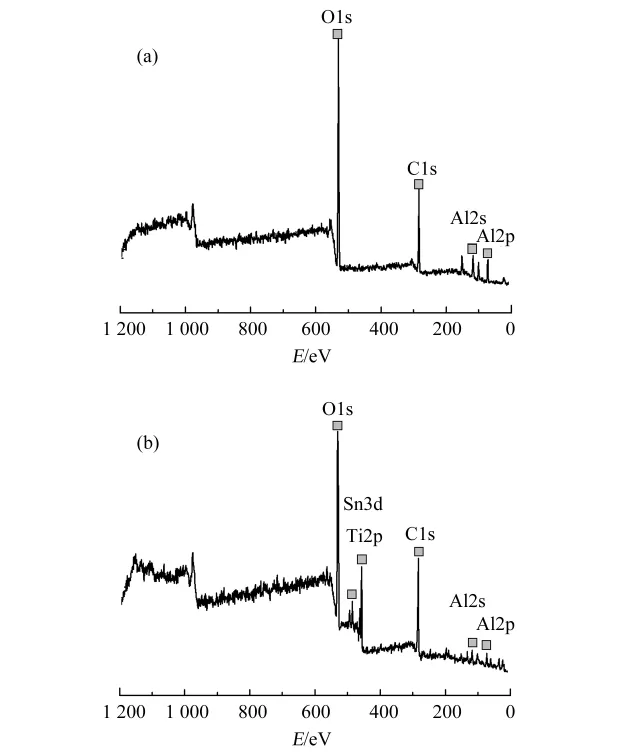

为进一步分析nano-TiO2/Al2O3复合颗粒的表面状态及界面结合情况,对包覆前后的粒子进行XPS分析,其全谱如图5所示.由图5(a)可知,原始氧化铝表面主要有Al、O、C等元素,其中C元素可能是测试时样品被含碳物质污染引起的.从图5(b)的nano-TiO2/Al2O3复合颗粒的XPS谱可以看出,结合能为117.0eV的峰及72.7eV的峰分别归属于Al2S、Al2P;282.9eV处的峰归属C1S;457.1eV及 462.8eV处的小峰为 Ti2P,485.3eV及493.7eV处的峰对应为Sn3d,530.1eV处的强峰对应于O1S.由此可知复合粒子的主要元素为 Si、C、Ti、Sn、O 等5 种元素.经窄谱数据,分峰拟合(见图6)结合标准卡片分析可知,样品中的Ti应为+4价态.

图5 Al2O3(a)和nano-TiO2/Al2O3颗粒(b)的XPS谱

图6 复合颗粒中Ti元素的拟合XPS谱

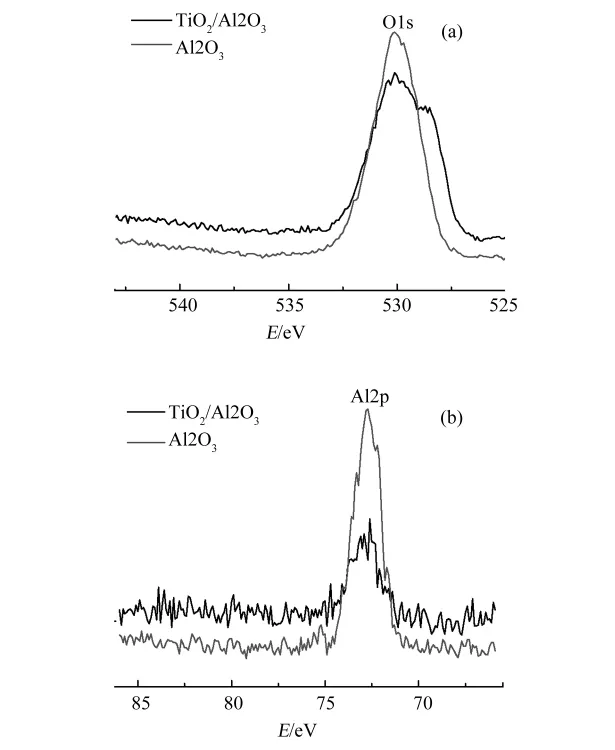

图7是氧化铝粉体包覆前后O1s和Al2p的窄谱图.从图7(a)中可以看出,未包覆的氧化铝样品的O1s为530.0 eV,这归属为Al2O3中O原子.经表面纳米化修饰后图(见7(b)),复合粉体的O1s键合能分为两个部分:530.3 eV和528.8 eV,其中530.3 eV为氧化铝O原子,而528.8 eV为TiO2粒子中O原子.经O元素和Al元素的窄谱图经分峰拟合后(见图8),分析得到Al-OAl和Ti-O-Al键,说明氧化铝粉体与纳米TiO2粒子之间存在化学键合作用.

表2为Al2O3和nano-TiO2/Al2O3颗粒样品表面元素相对含量.由表2可以看出,TiO2/Al2O3颗粒样品表面的Al及O元素的含量均下降,而Ti、Sn等元素的相对含量有所增加,且Ti元素浓度达到14.56%,高于Al元素浓度10.44%.这可能是氧化铝粉体表面被覆一层纳米TiO2薄膜层所致,作为一种表面分析方法,XPS探测的厚度在10 nm之内,由此可以推测氧化铝表面包覆层厚度不会超过10 nm.

图7 Al2O3粉体表面纳米化修饰前后O1s和Al2p的XPS谱

图8 TiO2/Al2O3复合颗粒中O元素和Ti元素的拟合XPS谱

2.4 比表面积分析

采用BET氮气吸附法分别对氧化铝粉体和包覆TiO2的复合颗粒进行比表面积检测,其比表面积分别为0.2143 m2/g和7.1465 m2/g,包覆后的复合颗粒比表面积比原氧化铝粉体提高了30倍以上.比表面积是填料的重要参数之一,它决定了填料与基体接触面积的大小[20].比表面积越大,填料与基体的接触面积越大,可以预测其与树脂基体的结合强度及其他综合性能愈好.

表2 Al2O3和TiO2/Al2O3表面元素含量

2.5 复合耐磨涂层的摩擦磨损性能

表3是氧化铝粉体表面纳米化修饰前后复合耐磨涂层的实验结果,对比实验表明,经表面纳米化修饰后,氧化铝复合耐磨涂层的磨损失重从包覆前的17.0 mg减少至9.4 mg,其磨损失重仅为包覆前复合耐磨涂层的55%,耐磨性能显著提高.这表明复合颗粒与基体的界面状态优于未经处理填料填充的氧化铝粉复合耐磨涂层.随着颗粒与基体界面结合力的提高,当复合材料在负载条件下磨损时,氧化铝粉从复合材料表面发生脱落成为松散磨料的几率减小,磨损过程中发生的磨料磨损程度减小,磨损失量相对下降,从而TiO2/Al2O3复合涂层的耐磨性能提高.故采用经表面纳米化修饰后的TiO2/Al2O3复合颗粒作为复合耐磨涂层的增强体.

表3 Al2O3复合耐磨涂层和TiO2/Al2O3复合耐磨涂层磨损性能

将TiO2/Al2O3复合耐磨涂层涂覆到铝合金底板上,研究涂覆前后铝合金样的磨损性能.从表3可得,在实验测试条件下,涂覆前后铝合金基体的平均磨痕宽度分别为1.15 mm和2.20 mm,平均摩擦因数分别为0.45和0.43.与铝合金基体相比,复合耐磨涂层的平均磨痕宽度减少为原来的一半左右,即耐磨性较基体提高了50%左右.

图9是复合耐磨涂层与铝合金基体的磨损曲线,由图9(a)可知,复合耐磨涂层在较短的时间内逐渐趋于稳定,主要是复合耐磨涂层中填料nano-TiO2/Al2O3具有多层、无规的微观结构所致.复合耐磨涂层摩擦因数较大,可能是由于Al2O3粉体表面包覆的纳米TiO2粒子的非配位原子多,表面能高,易与高分子基体分子发生强烈的物理和化学作用,使复合涂层的微观结构发生改变,剪切强度升高,从而摩擦因数变大[21],同时使复合功能涂层的结构致密、耐磨性增强.图9(b)可知,铝合金基体摩擦曲线呈跳跃式变化,其主要磨损形式为犁削和粘着,在摩擦过程中,铝合金受到挤压和摩擦,发生塑性变形,形成犁沟状磨痕,犁沟磨痕与磨损方向一致[22],出现块、层状磨损,磨屑较粗,磨损较严重,对比实验表明,涂覆nano-TiO2/Al2O3复合涂层后能够显著提高铝合金试样表面的耐磨性能.

图9 TiO2/Al2O3复合耐磨涂层(a)和铝合金基体(b)的摩擦磨损曲线

3 结论

(1)在低温条件下,采用胶溶-回流的方法在氧化铝粉体表面制备了纳米TiO2粒子,SEM实验表明,粒径为50 nm左右的TiO2在Al2O3粉体表面形成了一层纳米修饰薄层,包覆层主要以锐钛矿型为主,伴有少量的金红石相.经表面纳米化修饰后,其比表面积较包覆前提高了30倍以上,表面粗糙度显著提高;XPS结果显示,基体与包覆层颗粒之间由Al-O-Al和Ti-O-Al化学键连接.

(2)将纳米TiO2/Al2O3复合颗粒填充应用到以有机硅改性环氧树脂为基的复合耐磨涂层中,磨损失重仅为Al2O3复合耐磨涂层的55%.铝合金表面涂覆纳米TiO2/Al2O3复合耐磨涂层后,其耐磨性较铝合金基体提高了50%左右.分析认为,这主要是两者磨损机理不同所致,纳米TiO2/Al2O3复合耐磨涂层的磨损表面主要呈粉状磨损特性,而铝合金基体的主要磨损形式均为犁削和粘着.

[1]丛巍巍,周张健,宋书香,等.纳米填料对环氧涂料防腐耐磨性能影响的研究[J].表面技术,2008,37(1):71-74.CONG Wei-wei,ZHOU Zhang-jian,SONG Shu-xiang,et al.Review of research on the effect of nano-fillers on the corrosion resistance and wear resistance of epoxy coating[J].Surface Technology,2008,37(1):71-74.

[2]HARSHA A P.An investigation on low stress abrasive wear characteristics of high performance engineering thermoplastic polymers[J].Wear,2011,271(5-6):942-951.

[3]崔海萍,闫 军,叶明惠.超细氧化铝粉体的表面改性研究[J].材料科学与工艺,2008,16(3):407-409.CUI Hai-ping,YAN Jun,YE Ming-hui.Surface modification of superfine aluminum oxide powders[J].Materials science & technology,2008,16(3):407-409.

[4]RONG H Y,PENG Z J,HU Y B,et al.Dependence of wear behaviors of hardmetal YG8B on coarse abrasive types and their slurry concentrations[J].Wear,2011,271(7-8):1156-1165.

[5]史丽萍,何春霞,顾红艳,等.表面处理Al2O3增强PTFE基复合材料的摩擦学性能[J].中国塑料,2003,17(5):36-39.SHILi-ping,HE Chun-xia,GU Hong-yan,et al.Tribological behavior of PTFE composites reinforced by surface treated A12O3[J].China plastics,2003,17(5):36-39.

[6]JIA X,LING X M.Influence of Al2O3reinforcement on the abrasive wear characteristic of Al2O3/PA1010 composite coatings[J].Wear,2005,258(9):1342-1347.

[7]盖国胜,杨玉芬,郝向阳,等.无机矿物填料表面纳米化修饰及性能表征[J].无机材料学报,2005,20(5):1189-1194.GAI Gguo-sheng,YANG Yu-fen,HAO Xiang-yang,et al.Nanosized particles coating of inorganic mineral filler surface &Characterization[J].Journal of Inorganic Materials,2005,20(5):1189-1194.

[8]YANG Y F,GAI G S,FAN S M.Surface nano-structured particles and characterization[J].International Journal of Mineral Processing,2006,78(2):78-84.

[9]付剑侠,杨玉芬,解 强,等.粉石英包覆二氧化钛制备复合粉体的研究[J].中国矿业大学学报,2010,39(3):386–390.FU Jian-xia,YANG Yu-fen,XIE Qiang,et al.Preparation of compound powder from quartz powder by coating with titanium dioxide[J].Journal of China University of Mining & Technology,2010,39(3):386 –390.

[10]YANG Y F,GAI G S,CAI Z F,et al.Surface modification of purified fly ash and application in polymer[J].Journal of Hazardous Materials,2006,133(1-3):276-282.

[11]PARVAIZ M R,MOHANTY S,NAYAK S K,et al.Effect of surface modification of fly ash on the mechanical,thermal,electrical and morphological properties of polyetheretherketone composites[J].Materials Science and Engineering:A.2011,528(13-14):4277-4286.

[12]师巨亮,钱冬杰,刘淑凤,等.高能球磨制备纳米级Al2O3/Al复合粉体过程中铝相晶粒尺寸和结构的变化[J].机械工程材料,2009,33(12):50 –53.SHUAI Ju-liang,QIAN Dongjie,LI Shu-feng,et al.Grain size and structure change of Al phase during the process of nanosize Al2O3/Al composite powders prepared by high-energy ball milling[J].Materials for Mechanical Engineering,2009,33(12):50 – 53.

[13]MARERI P,BASTIDE S,BINDA B N,et al.Mechanical behaviour of polypropylene composites containing fine mineral filler:Effect of filler surface treatment[J].Composites Science and Technology,1998,58(5):747-752.

[14]CHANG L,ZHANG Z.Tribological properties of epoxy nanocomposites Part II.A combinative effect of short carbon fibre with nano-TiO2[J].Wear,2006,260:869–878.

[15]CHANG L,ZHANG Z,YE L,et al.Tribological properties of high temperature resistant polymer composites with fine particles[J].Tribology International,2007,40:1170-1178.

[16]WATSON S,BEYDOUN D,SCOTT J,et al.Preparation of Nanosized Crystalline TiO2Particles at Low Temperature for Photocatalysis[J].Journal of Nanoparticle Research,2004,6:193-207.

[17]闫 军,崔海萍,王 彬,等.Sn离子促进纳米TiO2颗粒低温制备及机理分析[J].人工晶体学报,2010,39(2):407 –411.YAN Jun,CUI Hai-ping,WANG Bin,et al.Low temperature preparation and mechanism of nano-TiO2hastened by Sn ions[J].Journal of Synthetic Crystal,2010,39(2):407 –411.

[18]杨思蓉,崔 勇,刘 实.多孔氧化铝的制备及表征[J].原子能科学技术,2010,44(8):934-940.YANG Si-rong,CUI Yong,LIU Shi.Preparation and characterization of porous alumina[J].Atomic Energy Science and Technology,2010,44(8):934-940.

[19]PORTO S P S,FLEURY P A,DAMEN T C.Raman spectra of TiO2,MgF2,ZnF2,FeF2,and MnF2[J].Phys Rev,1967,154:522-526.

[20]LEONG Y W,BAKAR M B A,ISHAK Z A M,et al.Comparison of the mechanical properties and interfacial interactions between talc,kaolin,and calcium carbonate filled polypropylene composites[J].Journal of Applied Ploymer Science,2004,91(5):3315-3326.

[21]宋浩杰,张招柱,罗状子.纳米和微米TiO2对聚四氟蜡/聚氨酯复合涂层摩擦磨损性能的影响[J].摩擦学学报,2005,25(6):525-529.SONG Hao-jie,ZHANG Zhao-zhu,LUO Zhuang-zi.Tribological performance of nano-and micro-TiO2filled polyurethane coatings with polyflu-wax[J].Tribology,2005,25(6):525-529.

[22]张爱民,陈建敏,吕晋军,等.2024铝合金在干摩擦往复运动条件下的磨损图研究[J].摩擦学学报,2002,22(2):94-98.ZHANGAi-min,CHEN Jian-min,LU Jin-jun,et al.The Wear Map of 2024 Aluminium Alloy under dry sliding against mild steel[J].Tribology,2002,22(2):94-98.