基于iSIGHT的纯电动汽车动力系统匹配优化

尹安东, 杨 峰, 江 昊

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

由于环境污染、能源匮乏等问题日益严重,电动汽车正受到越来越广泛的关注。但目前动力电池的一些关键性技术还没有取得有效的突破,制约了电动汽车的发展和普及。

因此,在动力电池关键技术解决之前,对动力传动系部件的设计参数进行匹配以及优化尤为重要[1-2]。纯电动汽车动力传动系部件的设计参数,如电机功率、动力电池的容量和传动系的传动比等,对电动汽车的动力性和经济性等有显著的影响。

本文以某款新开发的纯电动汽车为例,研究并验证动力传动系统参数设计和优化方法的可行性。

1 纯电动汽车动力传动系统

1.1 动力传动系统基本结构

纯电动汽车动力传动系统有很多种形式,主要有单电机驱动方式、双电机驱动方式及轮毂电机驱动方式等[3]。不同驱动方式有不同的布置和传动系结构。

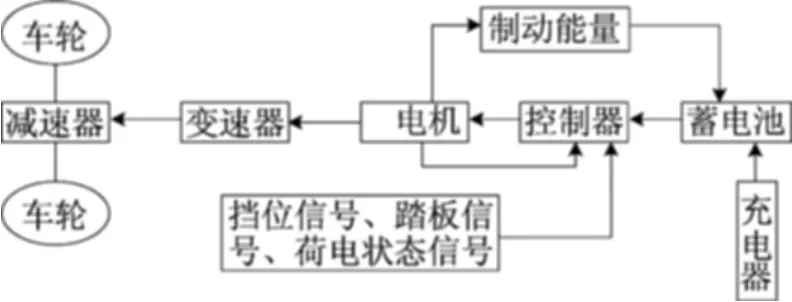

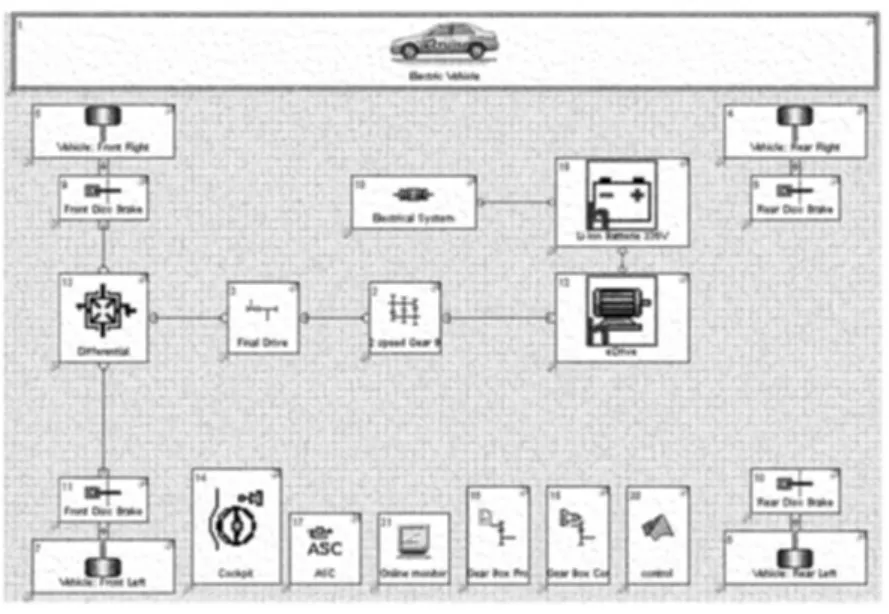

本文设计的纯电动汽车采用了单电机前置前驱方式,动力传动系统主要包括驱动电机、动力电池、传动系和控制系统等部分。该款纯电动汽车保留了原车型的部分传动系统,电机驱动系统和动力电池系统在控制系统的协调控制下,实现整车驱动、再生制动和能源合理分配等功能。图1所示为纯电动汽车动力传动系统结构。

图1 纯电动汽车动力传动系统结构

1.2 纯电动汽车主要技术要求

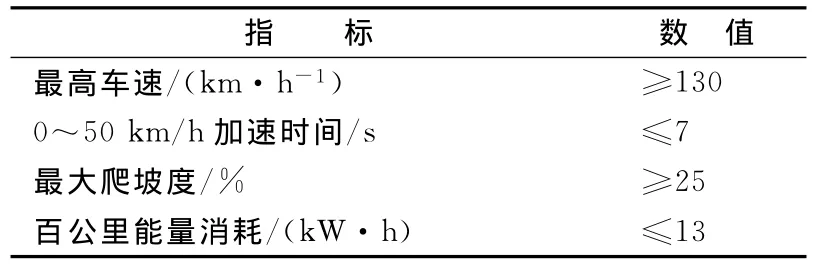

纯电动汽车是一款前置前驱可外接220V电压的插电式纯电动汽车,电驱动系统是唯一的动力驱动装置,其主要技术指标见表1所列。

表1 纯电动汽车主要技术指标

2 纯电动汽车动力传动系统匹配

2.1 驱动电机参数匹配

通常以设计的最高车速来初步选择驱动电机的额定功率,选择的驱动电机功率应不小于在平坦良好路面上车辆最高车速行驶时的阻力功率之和[4]。

(1)以最高车速确定驱动电机的额定功率,即

其中,Pe为驱动电机的额定功率;ηT为传动系效率,取0.9;Mg为满载质量;f为滚动摩擦系数;CD为风阻系数;A为车辆迎风面积;vmax为最高车速。

(2)以最大爬坡度确定驱动电机的峰值功率,即

其中,P为驱动电机峰值功率;vn为常规车速。

2.2 传动系速比确定

传动系速比确定必须遵守以下原则:① 保证实现预期的最高车速;② 保证汽车的最大爬坡度要求;③ 以常规车速行驶时,尽可能保证电机工作在高效率区;④ 保证电机既能在恒转矩区提供较高的瞬时转矩,又能在恒功率区提供较高的运行速度[5-6]。

设传动系的总传动比为i,变速器传动比为ig,Ⅰ挡传动比为ig1,Ⅱ挡传动比为ig2,主减速比为i0,则有i=igi0。欲满足最高设计车速要求,传动系总传动比为:

其中,vmax为最高车速;r为轮胎滚动半径;nmax为驱动电机的最高转速。

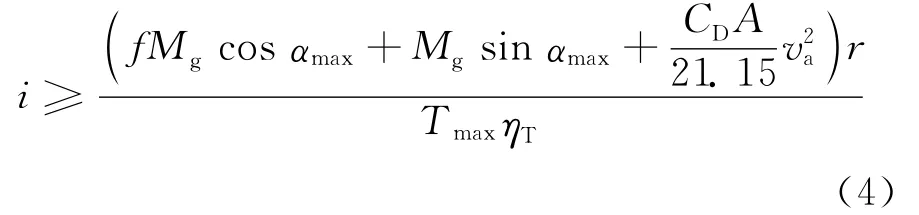

为保证最大爬坡度,根据汽车理论可知:

其中,αmax为最大爬坡度;Tmax为驱动电机最大扭矩;va为爬坡时的稳定车速。

另外,在汽车行驶过程中为了防止车轮打滑,最大驱动力不能大于驱动轮与路面之间的附着力,即

其中,imax为最大传动比;Fz为地面对车轮的法向反作用力;φ为地面附着系数。

根据表1中主要技术指标,并按(1)~(5)式反复试算,得到匹配结果,见表2所列。

表2 纯电动汽车参数匹配

3 纯电动汽车传动比参数优化

在驱动电机和动力电池确定之后,选择不同的传动比将具有不同的经济性和动力性,因此,必须对传动系速比进行优化设计。纯电动汽车传动系速比优化是一个多目标、多变量的优化问题。遗传算法是将生物进化的原理与最优化技术和计算机技术结合起来的一种全新优化方法,是解决这类多目标、多变量参数优化问题的有效方法[7-8]。因此,本文应用CRUISE软件进行仿真,基于iSIGHT软件利用遗传算法进行传动系速比优化。

3.1 建立CRUISE与iSIGHT集成优化模型

CRUISE软件可以用于车辆的动力性、燃油经济性以及排放性能的仿真,其模块化的建模理念使得用户可以便捷地搭建不同布置结构的车辆模型,其复杂完善的求解器可以确保计算速度。在CRUISE平台上搭建纯电动汽车主要部件及整车仿真模型[9],如图2所示。

利用iSIGHT提供的与多种软件集成仿真的接口程序,建立CRUISE/iSIGHT集成优化模型,如图3所示。

图2 纯电动汽车整车仿真模型

图3 CRUISE/iSIGHT集成优化模型

3.2 建立目标函数

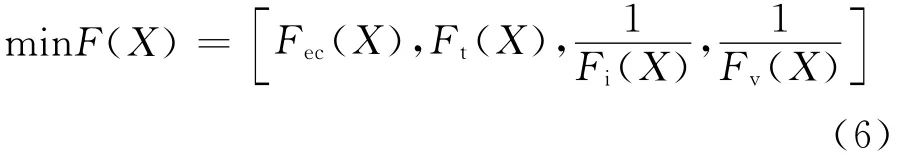

建立多目标优化函数的处理方法可分为权重系数法和并列选择法。由于多目标函数之间的单目标函数往往相互矛盾,权重系数法是在某种程度上估计出每个目标函数的最优取值(或期望目标值),然后按照设计者的经验,将多目标函数分别赋予相应的权重,使其转化为单目标问题。并列选择法是将多目标函数中的单目标函数权重在优化过程中不断更新,最终求出多目标优化函数的pareto最优解,从而克服了由权重系数法建立多目标优化函数时凭经验确定加权因子的缺陷。本文选择加速时间、最高车速、最大爬坡度、百公里能量消耗为目标函数[10-11]。采用并列选择法建立目标函数,其基本思想是在可行域内寻找解集,使相互矛盾的目标函数达到最小,因此需要对最高车速及最大爬坡度等进行倒数处理,目标函数表达为:

其中,X为优化设计变量,X= [i0,ig1,ig2]T;F(·)为描述设计目标的多目标函数;Fec(X)、Ft(X)、Fi(X)和Fv(X)分别为能量消耗、加速时间、最大爬坡度和最高车速的单目标函数。

3.3 设置约束条件

约束条件包括能量消耗约束、动力性约束和传动比约束。

3.3.1 整车基本性能约束

整车基本性能约束分为百公里能量消耗约束与动力性约束,动力性约束又包括加速时间约束、最大爬坡度约束及最高车速约束[8]。

(1)能量消耗约束为:

(2)加速时间约束为:

(3)最大爬坡度约束为:

(4)最高车速约束为:

3.3.2 传动速比约束

为了保证最高设计车速和最大设计爬坡度,采用2挡变速器,Ⅰ挡传动比决定了汽车的最大爬坡能力,Ⅱ挡传动比则决定了汽车的最高车速。因此,传动系在Ⅰ挡时总传动比要满足(4)式要求,以保证最大爬坡度;在Ⅱ挡时总传动比要满足(3)式要求,以保证最高车速。

在传统汽车上传动系速比选择时,考虑到相邻2挡传动比比值过大会造成换挡困难[12],一般不宜大于1.7~1.8。由于驱动电机的快速响应特性可以克服传动比比值较大造成的换挡困难,通过控制驱动电机的工作状态和转速能够实现快速平顺换挡[13]。

3.4 基于iSIGHT的传动系速比优化

根据所设计的纯电动汽车主要技术指标和动力传动系参数初步匹配结果,采用NEDC循环工况,如图4所示。启动并运行CRUISE/iSIGHT集成优化模型,并基于遗传算法通过多次迭代运行直至收敛,各变量寻优过程如图5所示。优化结果为:Ⅰ挡传动比2.1,Ⅱ挡传动比1.5,主减速器传动比3.5。

图4 NEDC循环工况

图5 各变量寻优过程

图5a为最大爬坡度寻优过程;图5b为能量消耗寻优过程;图5c为主减速器速比寻优过程;图5d为Ⅰ挡速比寻优过程;图5e为Ⅱ挡速比寻优过程;图5f为加速时间寻优过程;图5g为最高车速寻优过程。

4 纯电动汽车优化前后仿真分析

4.1 优化前后驱动电机特性仿真分析

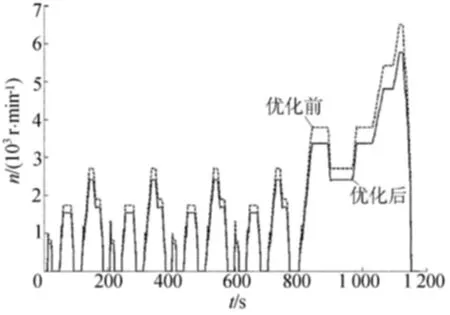

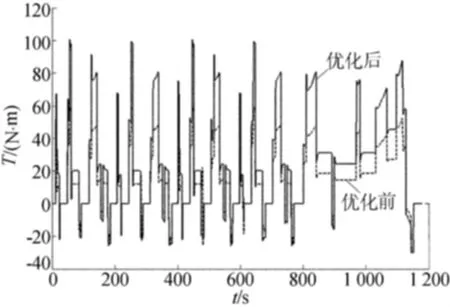

根据优化前后纯电动汽车传动系传动比结果修改CRUISE模型参数,基于NEDC循环工况进行仿真分析,优化前后驱动电机特性变化曲线如图6、图7所示。

由图6、图7可见,优化后在NEDC工况下运行时,驱动电机的转速、转矩趋于合理,驱动电机特性明显好转,从而提高驱动电机效率和使用寿命。

图6 优化前后驱动电机转速变化曲线

图7 优化前后驱动电机转矩变化曲线

4.2 优化前后整车性能仿真分析

根据纯电动汽车主要技术指标和优化前后的动力传动系参数匹配结果,采用NEDC循环工况,基于纯电动汽车整车仿真模型进行整车动力性和经济性仿真,仿真结果比较见表3所列。

表3 优化前后整车性能仿真结果比较

5 结 论

(1)优化后加速性能和最大爬坡度比优化前略有下降,最高车速比优化前略有提高,但各项动力性指标均满足设计要求。

(2)优化后驱动电机特性比优化前有明显改善,百公里能量消耗比优化前降低10.4%。

因此,选用的动力传动系统参数匹配方法及基于遗传算法的传动系统优化方法较为合理可行。

[1]姬芬竹,高 峰,吴志新.电动汽车传动系参数设计及动力性仿真[J].北京航空航天大学学报,2006,32(1):108-111.

[2]尹安东,赵 韩.混合动力客车动力系统综合参数正交优化与应用[J].合肥工业大学学报:自然科学版,2010,33(3):341-345.

[3]王立国.纯电动客车动力总成控制策略研究[D].吉林:吉林大学,2009.

[4]郭孔辉,姜 辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010,10(16):3892-3896.

[5]Wootaik L,Daeho C,Myoungho S.Modeling and simulation of vehicle electric power system[J].Journal of Power Sources,2002(109):58-66.

[6]余志生,夏群生.汽车理论[M].北京:机械工业出版社,2007:1-88.

[7]雷英杰,张善文,李续武,等.遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005:62-121.

[8]秦大同,周保华,胡明辉,等.两档电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1-6.

[9]王少凯.基于Cruise软件的纯电动城市客车的建模与仿真[J].车辆与动力技术,2011(2):10-12.

[10]邓亚东,连志伟.并联型混合动力牵引车动力系统参数匹配与优化[D].武汉:武汉理工大学,2008.

[11]胡 峰.基于遗传算法的汽车动力传动系参数多目标优化[D].武汉:武汉理工大学,2010.

[12]王望予.汽车设计[M].北京:机械工业出版社,2006:78-113.

[13]肖志曾.纯电动汽车AMT换挡规律研究[D].北京:北京理工大学,2006.