基于滑模控制的伺服系统的建模与仿真

权利敏,赵景波,王 晔

(青岛理工大学 自动化工程学院,山东 青岛266033)

飞行模拟转台是一种复杂的高精度仿真电机设备,广泛应用于航空、航天、国防等科技领域。美国是世界上最早研制和使用转台的国家,对于转台的研制和使用,在各方面都居于世界领先水平,代表了当今世界转台的发展水平和方向。我国从1955年开始进行转台的研制工作,尽管我国的转台研制工作起步较晚,但是已经研制成功而且正在研制各种类型的转台,发展比较迅速。

飞行模拟转台伺服系统是一个三轴伺服系统,其任意框的模型一般可简化为二阶环节的系统。它在低速情况下具有较强的摩擦现象,此时控制对象就变为非线性,传统的控制方法有PD控制,但这种控制方法很难达到高精度控制[1]。飞行模拟转台性能的好坏直接影响了仿真试验的精度和可信度,所以对其性能的控制极其重要,而滑模控制的提出使得这个问题得到了很好的解决。

摩擦现象存在于所有的运动中,它对机械系统的性能有较大的影响,特别是对高性能伺服系统的影响尤为突出。它使双向运行的伺服系统产生不连续运动,引起振动;使低速运行的伺服系统产生爬行现象;使伺服系统在高速运行时产生较大的跟随误差,降低了跟踪精度;还使系统在位置伺服方式时产生死区或极限环。所以,解决伺服系统与摩擦力的问题和摩擦补偿具有重大意义。至今,国内外的专家已提出了多种摩擦模型,例如Karnopp模型、LuGre模型以及综合模型等,LuGre是动态数学摩擦模型,刻画了所有静态和动态摩擦特性,适合于摩擦力矩模型补偿的设计和应用。对于飞行模拟转台伺服系统而言,低速运行时产生较强的摩擦现象,摩擦是影响系统低速性能的重要因素。本文针对伺服系统的摩擦现象选取了著名的Stribeck摩擦模型,设计了滑模控制器,并且通过与比例-微分控制的对比证明了滑模控制的良好效果。

1 伺服系统的摩擦模型

1.1 古典摩擦模型

古典摩擦模型经过科学家们多年的改善已衍变为库伦摩擦+静摩擦+粘性摩擦。古典模型描述的摩擦力是不连续的,而实际应用时摩擦力都是连续的,所以Stribeck模型的提出更具有实际意义和普遍性。

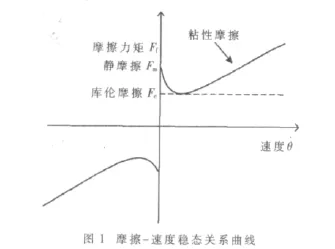

1.2 Stribeck曲线

伺服系统的摩擦模型采用著名的Stribeck曲线,如图1所示。该图表明了在不同的摩擦阶段,摩擦力矩与速度之间的关系。

Stribeck模型表示如下:

式中,F(t)为驱动力,Fm为最大静摩擦力,Fc为库伦摩擦力,kv为粘性摩擦力矩比例系数,θ˙(t)为转动角速度,α和α1一般取非常小的正常数。

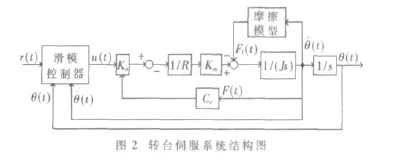

2 伺服系统的设计

飞行模拟转台伺服系统的结构如图2所示,该系统电流环和速度环为开环。其中Ku为脉冲功率放大器放大系数,R为电枢电阻,Km为电机力矩系数,Ce为电压反馈系数,J为其转动惯量,r(t)为指令信号,u(t)为控制输入量。

根据伺服系统的结构,飞行模拟转台的位置状态方程可描述如下:

其中,x1(t)=θ(t)为转角,x2(t)=θ˙(t)为转速。

2.1 滑模控制器的设计

滑模变结构控制的原理是根据系统所期望的动态特性设计出系统的切换超平面,通过滑动模态控制器使系统状态从超平面之外向切换超平面收束。系统一旦到达切换超平面,控制作用将保证系统沿切换超平面到达系统原点,这一沿切换超平面向原点滑动的过程称为滑模控制[2]。由于系统的特性和参数只取决于设计的切换超平面而与外界干扰没有关系,所以滑模变结构控制方法具有很强的鲁棒性。超平面的设计方法有极点配置法、特征向量配置设计法、最优化设计方法等,所设计的切换超平面需满足达到条件,即系统在滑模平面后将保持在该平面的条件。滑模控制的关键在于如何设计切换函数 s=s(x),还要考虑控制系统的动态品质,使得系统在进入滑动模态后具有良好的品质。

本文设计的滑模控制器的切换函数为:

其中,c为正常数。采用的指数趋近律为:

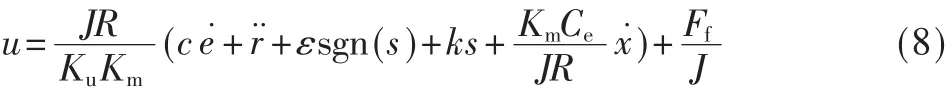

其中 ε>0,k>0。 考虑系统摩擦力 Ff的影响[3],由式(6)得:

由式(6)和式(7)推导得出:

滑模控制的优点是能够克服系统的不确定性,对干扰和未建模动态具有很强的鲁棒性[4],尤其是对非线性系统具有良好的控制效果。

2.2 仿真系统的设计

本文采用的转台伺服系统的参数如下:电机力矩系数Km=6 Nm/A,脉冲功率放大系数 Ku=11,电压反馈系数Ce=1.2 V/(rad/s),转动惯量 J=0.6 kgm2,库仑摩擦力 Fc=15 N,电枢电阻 R=7.65 Ω,比例系数 Kv=2 N·m·s/rad,α1=1.0,α=0.01。 指令为正弦信号,取为 r(t)=0.20sin(2πt)。

本文还采用了比列-微分(PD)控制与滑模控制进行比较,设计PD控制器时,其输入信号如下:

PD控制仿真结果如图3和图4所示。

图3是比例-微分控制的伺服系统位置跟踪图像,可以看出PD控制的响应曲线与输入信号曲线之间始终有一定的间隙,存在一定的跟踪误差,并且采用PD控制时,位置跟踪存在“平项”[4]现象。

由图4可以看出,PD控制时伺服系统速度跟踪的响应曲线与输入信号曲线之间也始终有一定的间隙,存在一定的跟踪误差,而且PD控制的速度跟踪存在“死区”现象,系统的跟随性能有待于进一步改善。

采用滑模控制时伺服系统的位置跟踪曲线如图5所示,不存在“平顶”现象,响应速度很快,在大约0.6 s后其响应曲线与输入曲线重合。图6所示是滑模控制速度跟踪仿真结果,不存在“死区”现象,而且滑模控制跟踪曲线与信号曲线很快就重合了,响应速度很快。

由仿真结果可以看出,系统在有摩擦的情况下,采用比例-微分控制方法鲁棒性差,不能达到高精度的跟踪,不能很好地解决摩擦所带来的干扰。而采用滑模控制方法则不会出现“平顶”和“死区”现象,对于外界噪声干扰和参数扰动具有很强的鲁棒性。仿真结果证明本文设计的滑模控制器,响应速度快,能有效抑制摩擦现象所带来的不良影响,可以达到高精度跟踪,有效地克服了伺服系统由于摩擦产生的爬行现象。对于转台伺服系统这个非线性系统来说,滑模控制算法简单,具有良好的控制效果。

[1]赵雨呖,李涵武.三轴飞行模拟转台的动态特性分析[J].黑龙江工程学院学报,2004,18(2):10-20.

[2]刘金琨.滑模变结构控制MATLAB仿真(第1版)[M].北京:清华大学出版社,2005:236-278.

[3]肖永利,张琛.位置伺服系统的一类非线性PID调节器设计[J].电气自动化,2000,22(1):20-22.

[4]KARNOPP D.Computer simulation of stick-slip friction in mechanical dynamic systems[J].ASME Journal of Dynamic Systems,Measurement and Control,1985,107:100-103.