新型混菌发酵制备丙酸工艺及其优化

刘 寅,孙 浩,毛多斌,杨雪鹏,魏东芝

(郑州轻工业学院食品与生物工程学院,河南郑州450002)

作为一类重要的精细化工产品和化工原料,丙酸及其衍生物的用途十分广泛,可应用于食品、医药、饲料等行业,作为食品添加剂、防腐剂、香料及医药前体使用[1-4]。丙酸生产方法包括化学合成法和发酵法。目前,丙酸的工业化生产是通过化学合成法来实现的。而微生物发酵法由于原料可再生、对环境友好等优点越来越受到青睐[1]。

目前,多采用丙酸菌纯培养发酵制备丙酸。但是在丙酸发酵过程中,丙酸菌的生长易受到产物抑制进而影响丙酸的最终产量。有研究发现,在瑞士奶酪的制备过程中,丙酸菌与酵母菌会产生相互促进作用,酵母菌可能通过提供维生素、氨基酸或其他因子来促进丙酸菌的生长[5]。因此,通过构建混菌发酵体系,将丙酸菌与酵母菌进行混合培养,促进丙酸菌的生长并提高丙酸产量具有一定的可行性。本文通过比较不同酵母菌与产酸丙酸杆菌的混菌发酵效果,进而建立混菌发酵制备丙酸的新工艺,通过优化相关工艺参数,以期获得较高的丙酸产量,为工业化生产提供参考。

1 材料与方法

1.1 材料与仪器

产酸丙酸杆菌Propionibacterium acidipropioniciCGMCC1.2225 购自中国普通微生物菌种保藏管理中心;酿酒酵母C1、东方伊萨酵母O1、扣囊腹膜孢酵母F1、异常毕赤酵母A1 由本实验室分离保藏;丙酸菌种子培养基(g/L) 酵母提取物10.0、胰酶大豆肉汤5.0、K2HPO42.5、KH2PO41.5,pH7.0;酵母菌种子培养基(g/L) 酵母提取物10.0、胰化蛋白胨10.0、葡萄糖20.0,pH7.0;发酵培养基(g/L) 甘油40,其余成分与丙酸菌种子培养基相同。

Bugbox厌氧工作站 英国Ruskinn公司;Varian 450-GC气相色谱仪 美国Varian公司;Biostat B plus5 L全自动玻璃发酵罐 德国贝朗公司;色谱柱 FFAP毛细管柱(25m×0.25mm×0.20μm)。

1.2 实验方法

1.2.1 种子培养方法 向装有100mL种子培养基的250mL定制摇瓶中充入纯氮气,丁基橡胶塞密封后115℃灭菌30min,从4℃保藏的液体种子中吸取种子液,以5%的接种量接种至250mL厌氧摇瓶中,30℃,150r/min培养48h。

1.2.2 发酵过程控制及培养条件 使用贝朗5L全自动玻璃发酵罐,装有2L发酵培养基,灭菌结束后一边降温,一边通入氮气(持续通入数小时,以保证厌氧环境)。温度保持在30℃,搅拌转速设定为150r/min,pH通过自动流加2mol/L NaOH溶液控制在6.50。

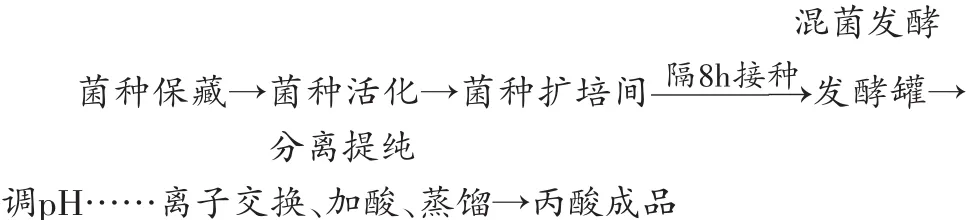

1.2.3 混菌发酵制备丙酸工艺流程

1.2.4 混菌发酵工艺条件的优化

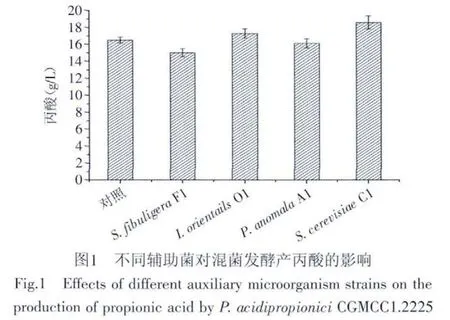

1.2.4.1 不同酵母菌对混菌发酵产丙酸的影响 分别采用扣囊腹膜孢酵母F1(S.fibuligera),东方伊萨酵母O1(I.orientails),异常毕赤酵母A1(P.anomala)和酿酒酵母C1(S.cerevisiae)作为辅助菌与产酸丙酸杆菌按特定接种比例进行同步混菌发酵产酸实验。将培养好的各种辅助酵母菌按1%(v/v)接种量,产酸丙酸杆菌按5%(v/v)接种量同时接种于含有2L发酵培养基的5L发酵罐中,培养216h。

1.2.4.2 不同初始接种比例对混菌发酵产丙酸的影响 P.acidipropionici CGMCC1.2225的接种量保持为5%(v/v),S.cerevisiae种子培养好后,按0、1%、2%、5%(v/v)接种量分别接种,与之相对应的混菌接种量比例(产酸丙酸杆菌∶酿酒酵母,v/v)分别为1∶0、5∶1、2.5∶1、1∶1,进行发酵产酸实验。

1.2.4.3 不同接种间隔时间对混菌发酵产丙酸的影响 将S.cerevisiae厌氧培养一定时间后,再加入P.acidipropionici CGMCC1.2225种子液进行混菌发酵,接种间隔时间分别为0、4、8、12、24h。在P.acidipropionici CGMCC1.2225的接种量为5%(v/v),S.cerevisiae接种量为2%(v/v)条件下培养。

1.2.4.4 温度对混菌发酵产丙酸的影响 在其他条件不变的情况下,设定发酵温度分别为26、28、30、32、34、36℃,比较不同温度条件下混菌发酵情况。

通过这件事,我对她的印象好多了,且不管她说话算不算数,学习总是应该的。从那以后,我们都不再荒废时间了。我虽不相信她能真来,但倘若将来见面了,总不能让她看低了。

1.2.4.5 中和剂对混菌发酵产丙酸的影响 在混菌发酵实验中,分别选择CaCO3(过量添加,添加量为7g/100mL)、氨水(浓度为25%)、NaOH(2mol/L)溶液作为中和剂进行考查。

1.2.4.6 发酵时间对混菌发酵产丙酸的影响 在其他条件不变的情况下,考查不同发酵时间点(0、8、16、24、36、48、60、72、84、96、120、144、168、192、216、240h)对丙酸累积的影响。

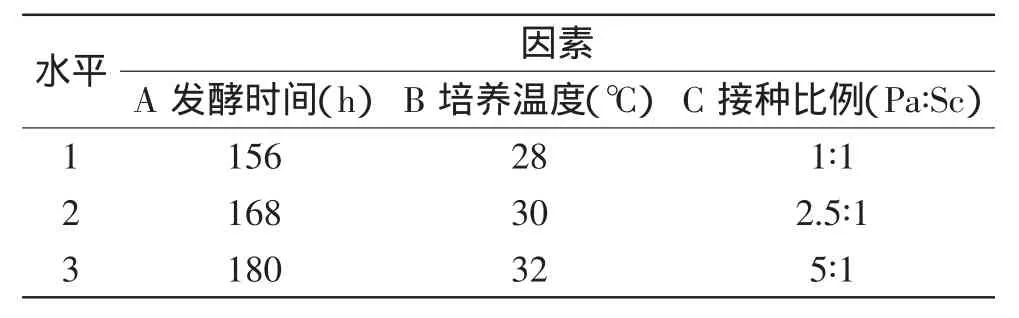

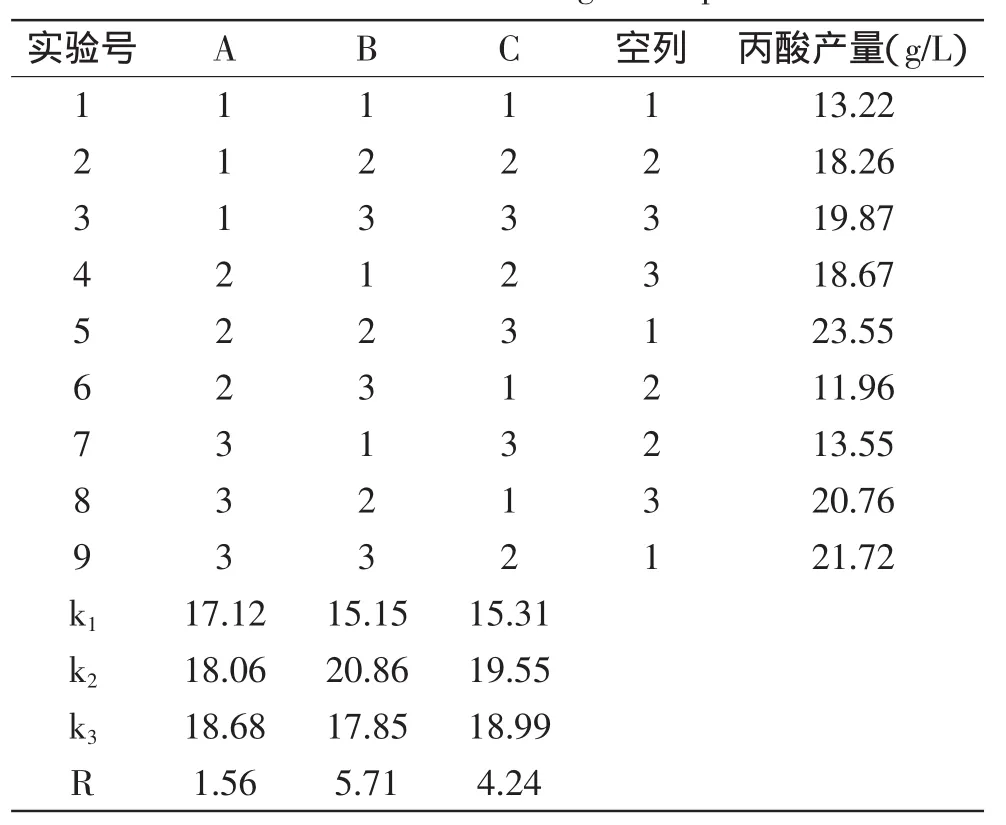

1.2.4.7 发酵工艺条件的正交优化设计 在单因素实验的基础上,选取对丙酸产量具有较大影响的3个因素:发酵时间(A)、培养温度(B)、接种比例(C),采用正交表L9(34)进行正交实验,从而确定最佳发酵工艺条件。因素水平表见表1。

表1 正交实验因素水平表Table 1Factors and levels of L9(34)orthogonal experiment

1.2.5 丙酸测定方法 采用气相色谱法对发酵液中的丙酸进行定量[1]。升温程序:80℃保持1min,以25℃/min升至120℃,0min,以30℃/min升至135℃,0min,以15℃/min升至180℃,保持1min;汽化室温度:240℃;检测器温度:240℃。

1.2.6 丙酸的分离提纯 本实验采取离子交换法进行丙酸的分离提纯。离子交换工艺为:发酵终止后放罐,将发酵醪液进行灭菌,调pH至6.5,过滤除去杂质,超滤去除蛋白质等大分子物质,滤液经过离子交换柱(D301树脂),NaOH溶液洗脱,加稀盐酸,蒸馏得到丙酸产品。

2 结果与分析

2.1 单因素实验

2.1.1 不同酵母菌对混菌发酵产丙酸的影响 研究发现酵母菌可能通过提供维生素、氨基酸或其他因子来促进丙酸菌的生长[5],进而影响丙酸产量。选择不同种类酵母菌与产酸丙酸杆菌进行混菌发酵,结果如图1所示,当S.cerevisiae C1作为辅助菌时混菌发酵的丙酸产量最高,达到18.59g/L,与纯P.acidipropionici发酵(对照)相比提高了12.7%;其次是I.orientails O1,丙酸产量为17.30g/L。因此,混菌发酵时选择S.cerevisiae C1为辅助菌。

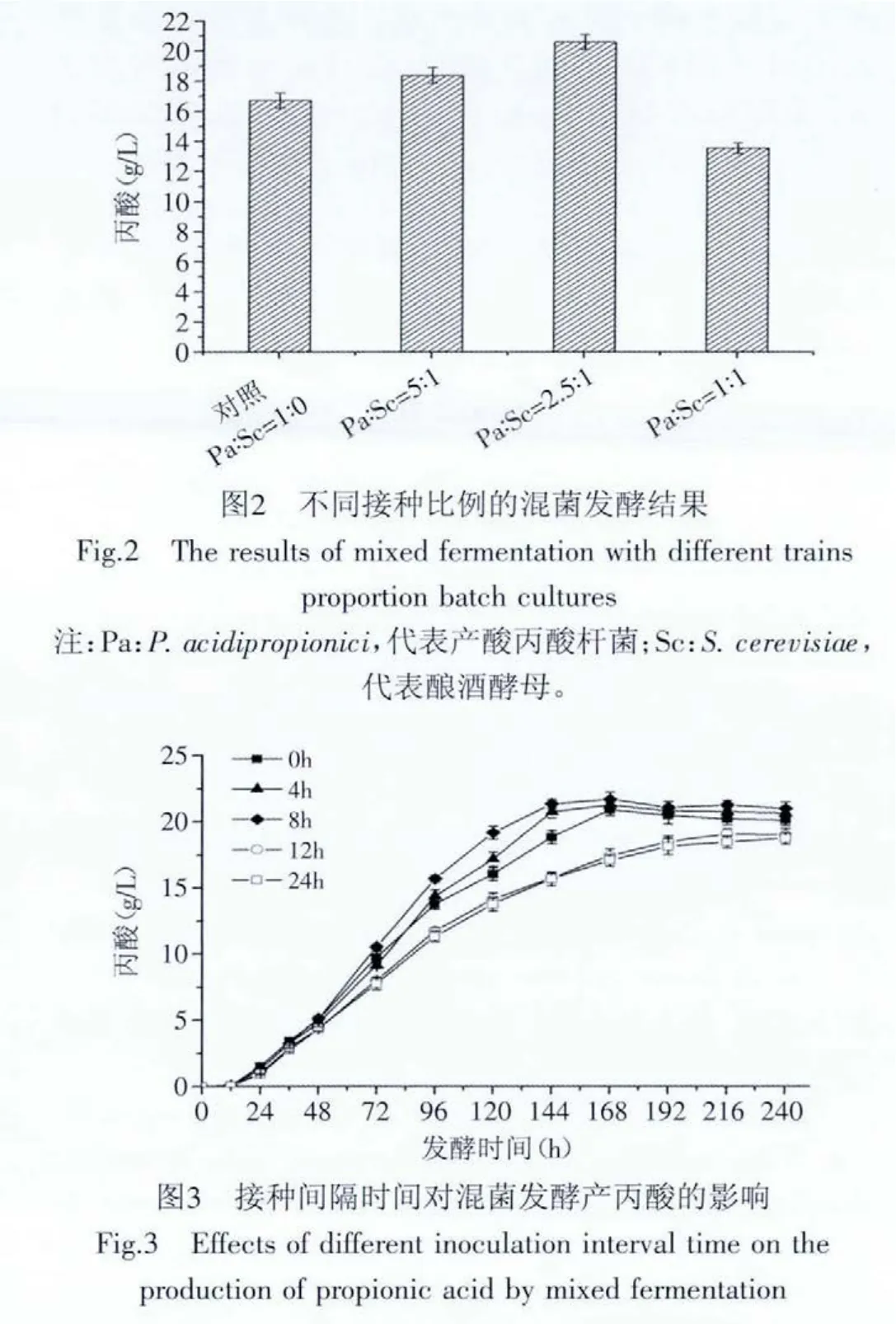

2.1.2 混菌发酵初始接种比例的优化 初始接种比例对混菌发酵结果的影响较大[6-7],可通过微生物种群间的相互关系影响微生物的组织结构、分布状态、在微环境中的分布密度以及生物群落的生态平衡等,进而影响代谢产物的合成。结果如图2所示,接种比例为Pa∶Sc=2.5∶1时混菌发酵产丙酸最高,为20.59g/L,与纯菌发酵相比丙酸产量提高了23.2%。丙酸产量的提高可能要归功于酿酒酵母,当它与产酸丙酸杆菌混菌发酵时,可缩短发酵时间,减少维持菌体基本代谢所需的营养及能量,促使更多的底物直接转为产物,从而提高丙酸的产量。因此,确定混菌发酵初始接种比例为Pa∶Sc=2.5∶1。

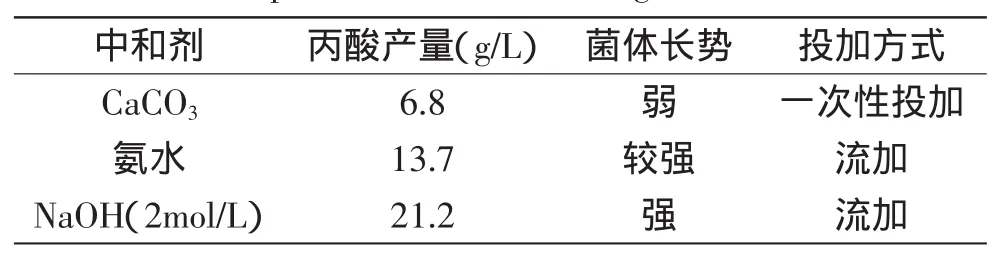

2.1.4 混菌发酵温度的选择 微生物的生长和产物的合成都是在各种酶的催化下完成的,而温度是保证各种酶生物催化活性的重要因素。因此,在发酵过程中,保持相对稳定而又适宜的温度是非常必要的。温度对发酵的影响主要表现在对菌体生长的影响和产物合成的影响[2,9]。从图4可知,当发酵温度为30℃时混菌发酵产丙酸水平最高,达21.01g/L。温度大于32℃后产酸水平下降,说明温度过高不利于产物累积;另一方面,产酸丙酸杆菌的最适生长温度为28~30℃。因此,从菌体最适生长和产物最大累积综合考虑,确定最佳发酵温度为30℃。

2.1.5 中和剂选择 在发酵制备丙酸过程中,随着丙酸量的累积,发酵液的pH不断下降。pH过低时会抑制丙酸菌的生长,进而抑制菌体的代谢过程,减少丙酸的合成,故在发酵过程中需加入中和剂将pH控制在有利于丙酸菌生长和丙酸合成的范围以内[10]。因此,选择合适的中和剂对丙酸发酵至关重要。结果如表2所示,采用CaCO3和氨水作为中和剂,丙酸产量低,菌体生长受抑制;而采用NaOH(2mol/L)溶液作为中和剂,产酸丙酸杆菌生长良好,丙酸产量最高。因此,混菌发酵时选取NaOH(2mol/L)溶液为中和剂,采用自动流加方式。

表2 中和剂对产酸和菌种生长的影响Table 2 Effect of neutralizing agent on propionic acid production and bacteria growth

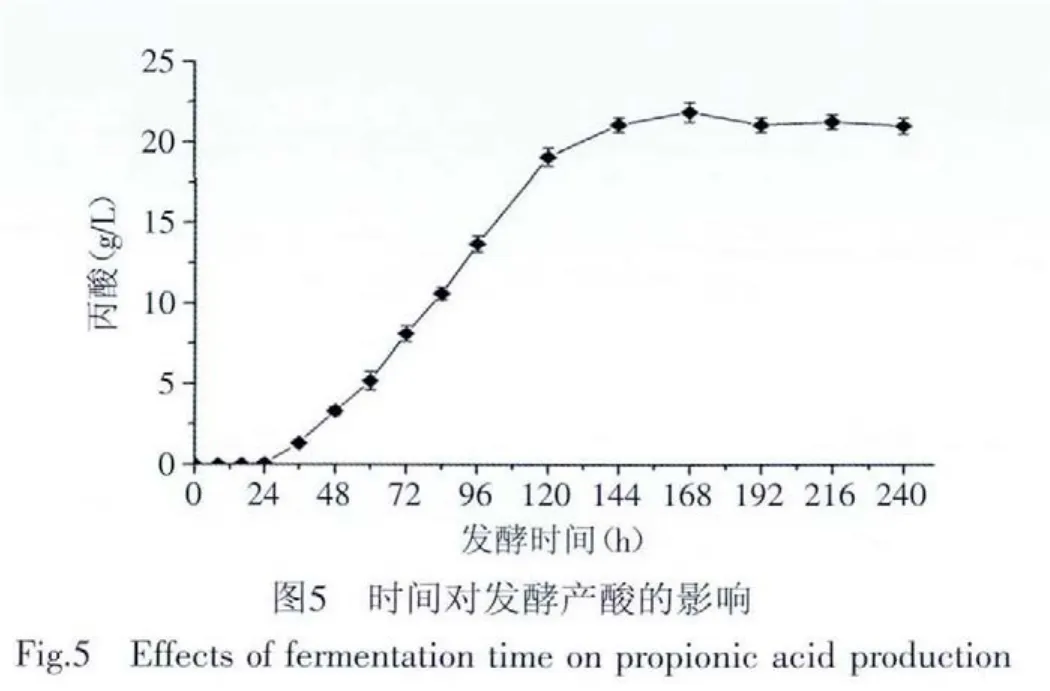

2.1.6 发酵时间的确定 适宜的发酵时间对于发酵过程而言非常主要,时间过短会使得产物浓度较低,时间过长则易造成不必要的浪费。经过168h的发酵,丙酸积累量达到21.90g/L,继续延长发酵时间,丙酸积累量不增反降,说明靠延长发酵时间来提高丙酸产量并不可行。同时,考虑到经济效益,本工艺确定混菌发酵时间为168h。

2.2 发酵条件正交优化

正交实验结果见表3,决定丙酸产量的影响因子顺序为:培养温度(B)>接种比例(C)>发酵时间(A);产丙酸条件的最优因子组合为A3B2C2,即发酵时间为180h,培养温度为30℃,接种比例为Pa∶Sc=2.5∶1。

为进一步考查发酵条件的可靠性,进行重复性实验,在最优发酵条件下丙酸的平均产量可达24.16g/L,比未优化前的结果提高46.34%。

表3 正交实验结果Table 3 The result of orthogonal expweiment

2.3 丙酸的分离提纯

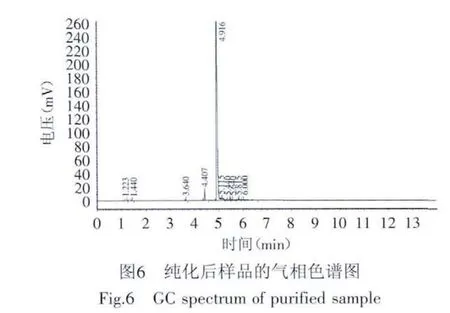

从发酵液中提取丙酸的方法很多,如溶剂萃取法、超滤膜法、蒸馏法、电渗析法等[11]。同上述方法相比较,离子交换法具有一定的优越性:a.细胞毒性小,有利于丙酸发酵与提取的耦合[12];b.离子交换树脂可重复使用,生产成本较低。鉴此,本实验采取离子交换法进行丙酸的分离提纯。按1.2.6中的方法从发酵液中提取丙酸,纯度可达98%以上,纯化后的样品经气相色谱法检测,结果见图6。

3 结论

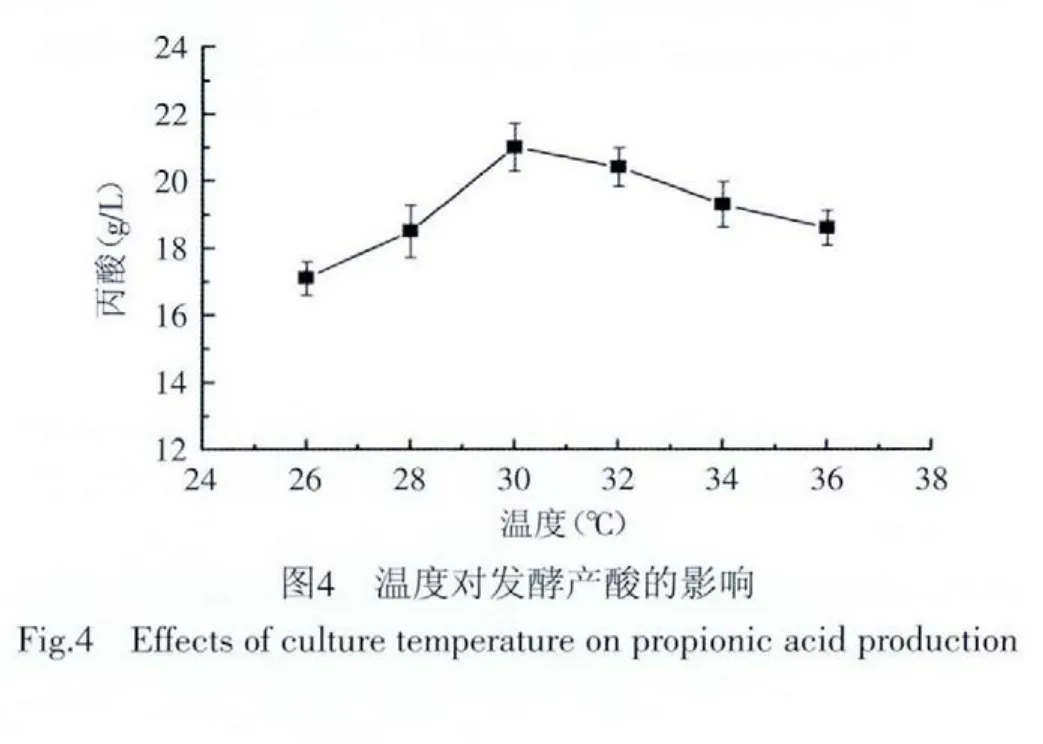

为提高丙酸发酵产量,以产酸丙酸杆菌为菌种,建立混菌发酵工艺并进行优化。通过单因素实验筛选出最佳辅助菌为酿酒酵母,最佳接种间隔时间为8h,最佳中和剂为NaOH(2mol/L)溶液;选取发酵时间、培养温度和接种比例三个因素,设计三因素三水平正交实验,确定最佳发酵工艺条件组合为接种比例Pa∶Sc=2.5∶1,发酵温度30℃,发酵时间180h。优化后的混菌发酵工艺能有效提高丙酸产量,丙酸产量达24.16g/L,比未优化前的结果提高46.34%。

[1]Liu Yin,Zhang YG,Zhang RB,et al.Glycerol/glucose cofermentation:one more proficient process to produce propionic acid by Propionibacterium acidipropionici[J].Current Microbiology,2011,62:152-158.

[2]刘寅,张永光,张汝兵,等.响应面法优化产酸丙酸杆菌丙酸发酵条件的研究[J].食品工业科技,2010,31(5):167-170.

[3]菅秀君,丁文光,胡望月.丙酸的生产工艺及应用前景[J].齐鲁石油化工,2004,32(1):32-35.

[4]赵紫华,仪宏,朱文众,等.丙酸发酵的研究进展[J].中国食品添加剂,2004(6):14-18.

[5]Biede SL,Hammond EG.Swiss cheese flavor:II.Organoleptic Analysis[J].Journal of Dairy Science,1979,62:238-248.

[6]王克明.多元混菌固定化发酵海藻保健酒的研究[J].酿酒科技,2005(10):75-78.

[7]Viana F,Gil JV,Vall SS,et al.Increasing the levels of 2-phenylethyl acetate in wine through the use of a mixed culture of Hanseniaspora osmophila and Saccharomycescerevisiae[J].International Journal of Food Microbiology,2009,135(1):68-74.

[8]Grinstead DA,Barefoot SF.Jenseniin G,a heat-stable bacteriocin produced by Propionibacterium jensenii P126[J].Appl Environ Microbiol,1992,58(1):215-220.

[9]史楠,刘辉,陈宁,等.营养因素及环境因子对合成L-组氨酸的影响[J].发酵科技通讯,2006,35(1):15-17.

[10]Xiaohai Feng,Hong Xu,Jun Yao,et al.Kinetic Analysis and pH-Shift control strategy for propionic acid production with Propionibacterium Freudenreichii CCTCC M207015[J].Applied Biochemistry and Biotechnology,2010,160:343-349.

[11]Rogers P,Chen J-S,Zidwick MJ.The prokaryotes:volume 1:organic acid and solvent production[M].Germany:Springer,2006:511-755.

[12]Gluszcz P,Jamroz T,Sencio B,Ledakowicz S.Equilibrium and dynamic investigations of organic acids adsorption onto ion-exchange resins[J].Bioprocess Biosyst Eng,2004,26:185-190.