电镀污泥中铜和镍的回收

王春花,曾佳娜,林瑞玲

(惠州学院 化学工程系,广东 惠州 516007)

电镀污泥是电镀废水处理过程中产生的固体废弃物,含有大量的有价金属如铜、镍、铬、锌等,是一种廉价的二次可再生资源。从电镀污泥中回收重金属一直是国内外的研究热点,众多研究者对其展开了广泛而深入的研究,主要的资源化利用方法有浸出法(包括氨浸法和酸浸法)[1-2]、焙烧—浸出法[3]、熔炼法[4]、焚烧法[5]和生物浸取法[6]等。上述研究成果在实际工业应用过程中存在工艺路线长、设备投资大、运行不稳定、易造成二次污染等问题。因此,我国的电镀污泥中重金属的资源化回收利用技术还处于小作坊式的处理阶段。

本工作采用一套完整的综合回收利用电镀污泥的工艺路线,实现了电镀污泥中铜和镍的全面回收。

1 实验部分

1.1 材料、试剂和仪器

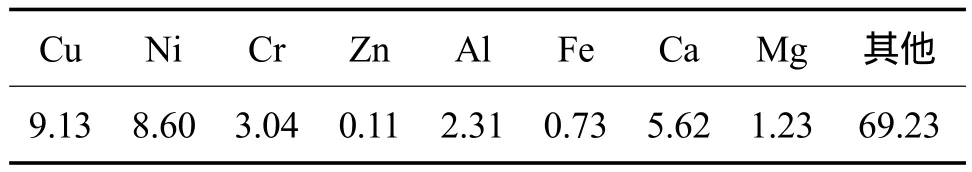

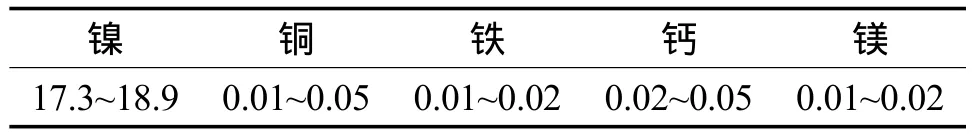

电镀污泥:广东省惠州市某电镀厂,污泥颜色为蓝绿色,含水质量分数为74.19%,干泥的主要成分见表1。

硫酸、硫化钠、氨水、氟化钠、碳酸钠:分析纯;铁粉:200目,分析纯。实验用水为去离子水。

表1 干泥的主要成分 w,%

722型可见分光光度计:上海精科实业有限公司;DF-101型集热式磁力搅拌器:巩义市予华仪器有限责任公司; PHS- 3B型精密酸度计:上海启威电子有限公司。

1.2 工艺流程

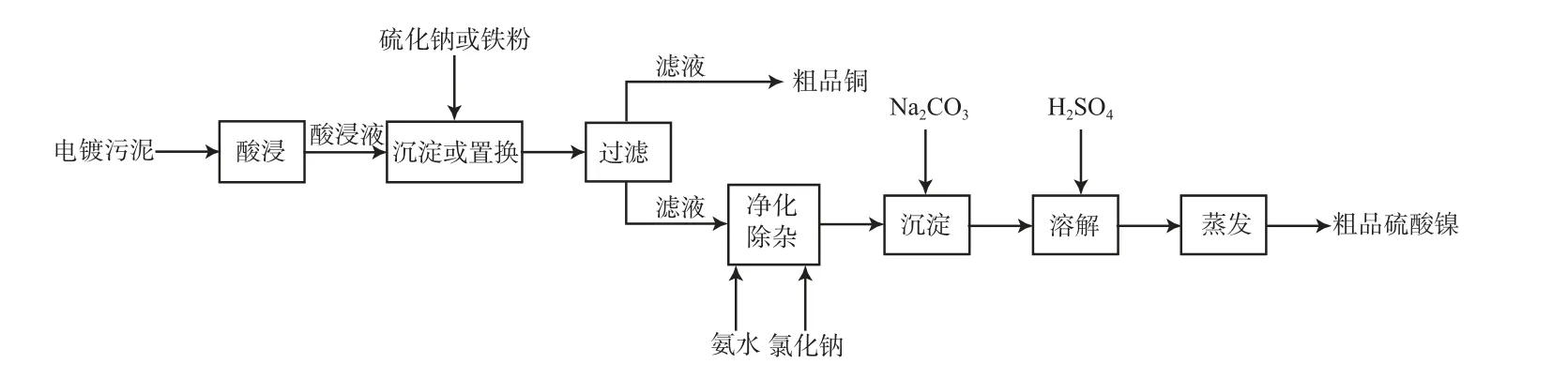

回收电镀污泥中铜和镍的工艺流程见图1。电镀污泥用稀硫酸酸浸,酸浸液经沉淀得粗品铜,滤液再经净化除杂、沉淀工艺制取硫酸镍。

图1 回收电镀污泥中铜和镍的工艺流程

1.3 实验方法

1.3.1 酸浸

采用文献[7]报道的方法,取100目的干污泥,按液固比为3加水搅拌均匀,常温下边搅拌边加入一定量浓度为0.1 mol/L的硫酸,以(120±5)r/min的搅拌转速在磁力搅拌器上搅拌1.5 h,过滤,取酸浸液测定各重金属离子含量,计算金属的浸出率。

1.3.2 铜镍分离

文献[8]报道了采用氨水分步沉淀法、硫化钠选择沉淀法和铁粉置换法沉淀分离出电镀污泥酸浸液中的铜和镍,其中氨水分步沉淀法要求严格控制体系的酸度,实际操作难以控制,而硫化钠选择沉淀法和铁粉置换法都能取得较好的沉淀效果。本工作分别考察了硫化钠选择沉淀法和铁粉置换法分离酸浸液中铜和镍的分离效果。并选择分离效果较好的方法进行后续实验。

取20 mL酸浸液,加入铁粉或硫化钠,一定温度下搅拌反应一段时间。过滤,沉淀为粗品铜。测定滤液中镍含量。

1.3.3 净化除杂

由文献[9]的报道可知,三价铬的氢氧化物完全沉淀时的pH(5.6)低于镍的氢氧化物初始沉淀pH(7.4),因此,可采用水解沉淀方法从溶液中选择性地沉淀三价铬,到达净化除杂目的。

用氨水调节滤液pH至5.5~6.0,使溶液中的铁、铬生成金属氢氧化物沉淀;然后将溶液温度加热至95 ℃,加入一定量的氟化钠,搅拌60 min,溶液中的钙和镁离子生成氟化物沉淀;为加速溶液中生成的沉淀物沉降,加入适量的絮凝剂聚丙烯酰胺,常温静止60 min,过滤,得净化液,测定净化液中铁、铬、钙、镁的含量。

1.3.4 沉淀制取硫酸镍

在85~90 ℃、搅拌转速为100 r/min条件下,向净化液中加入碳酸钠溶液,搅拌反应4 h,直至溶液中无绿色,反应终点pH控制在8.0左右,然后静置、过滤、洗涤、沉淀,制得碱式碳酸镍。再用浓度为1 mol/L的硫酸溶解碱式碳酸镍,控制终点pH为4.5,经蒸发浓缩、结晶后的产品即为粗品硫酸镍。

1.4 分析方法

采用分光光度法测定溶液中铜离子[10];采用丁二酮肟分光光度法测定溶液中镍离子[10]。溶液中其他金属离子采用原子吸收分光光度法分析[10];按国标方法测定粗品铜和粗品硫酸镍[11-12]。

2 结果与讨论

2.1 酸浸

采用浓度为0.1 mol/L的硫酸做铜镍污泥的酸浸实验,酸浸实验的最终pH应控制在1.5左右。若pH过低,则会影响后面的净化除杂工艺中氨水的消耗及净化效果;若pH过高,则会降低铜和镍的浸出率。酸浸实验结果见表2。由表2可知:在该酸浸条件下,铜和镍的浸出效果好,浸出率都在98.5%以上,而其他金属离子的浸出率相对较低。

表2 酸浸实验结果

2.2 铜镍分离

2.2.1 铁粉置换法

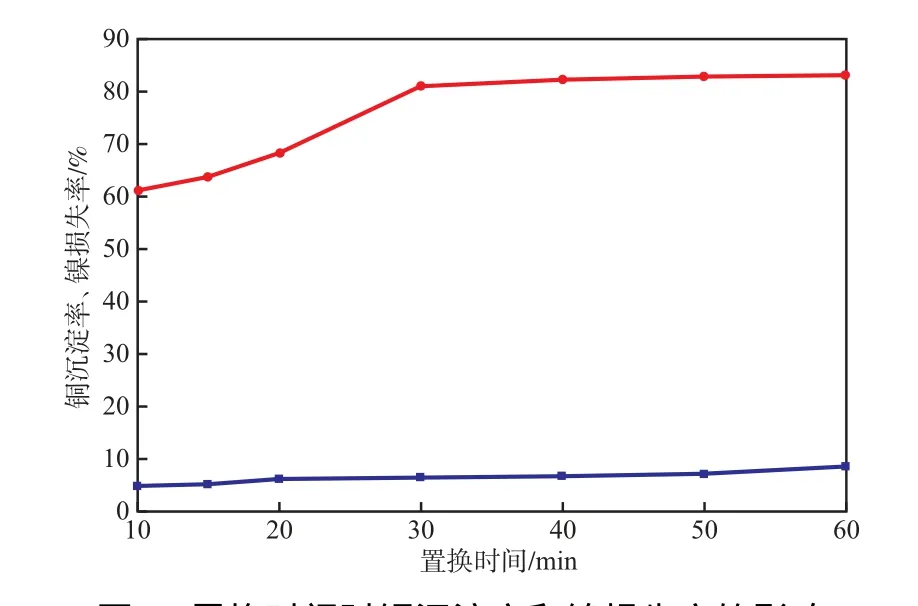

2.2.1.1 置换时间对铜沉淀率和镍损失率的影响

镍损失率为铜镍分离中镍离子的沉淀量占酸浸液中镍离子总量的质量分数。当常温、铁粉加入量(以理论需求量的倍数计)为3 倍时,置换时间对铜沉淀率和镍损失率的影响见图2。由图2可见:当置换时间为30 min时,铜沉淀率在80%以上,镍损失率可在10%以内。实验选择最佳置换时间为30 min。

图2 置换时间对铜沉淀率和镍损失率的影响

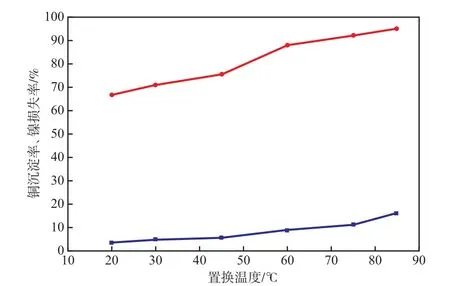

2.2.1.2 置换温度对铜沉淀率和镍损失率的影响

当铁粉加入量为3 倍、置换时间为30 min时,置换温度对铜沉淀率和镍损失率的影响见图3。由图3可知,随着置换温度的升高,铜沉淀率和镍损失率都升高。因此,从回收铜的经济性和能耗成本考虑,置换温度选45 ℃以下为宜。

图3 置换温度对铜沉淀率和镍损失率的影响

2.2.1.3 铁粉加入量对铜沉淀率和镍损失率的影响

当置换温度为30 ℃、置换时间为30 min时,铁粉加入量(以理论需求量的倍数计)对铜沉淀率和镍损失率的影响见图4。由图4可知,铁粉加入量为1.2倍时,铜沉淀率在85%以上,而镍损失率在10%左右。因此,铁粉最佳加入量为1.2倍。

图4 铁粉加入量对铜沉淀率和镍损失率的影响

2.2.2 硫化钠选择沉淀法

酸浸液中的铜、镍和锌离子都易与S2-反应生成沉淀,但各种金属离子在溶液中的平衡浓度却不相同。依据文献[13]报道的溶度积进行计算,在pH为1.5时,铜、锌、镍的平衡浓度分别为6.774×10-17,2.668×10-3,3.44 mol/L。可见,铜和锌的平衡浓度比镍的要低得多。因此,可在溶液中加入适量S2-,使铜 、锌与镍分离,且铜的完全硫化沉淀pH也低于镍开始沉淀的pH。可见,通过调节溶液pH及加入适量硫化钠使铜离子和锌离子选择性沉淀,而镍几乎没有损失,可实现铜和镍的有效分离。所得沉淀用稀盐酸洗涤,可将其中的硫化锌与硫化铜溶解分离。

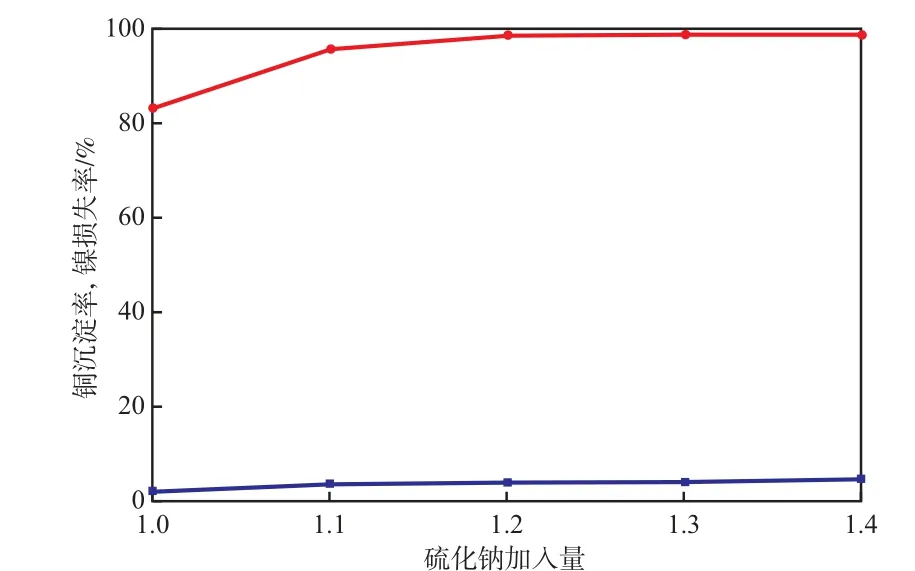

2.2.2.1 硫化钠加入量对铜沉淀率和镍损失率的影响

当常温、硫化钠沉淀时间为60 min时,硫化钠加入量(以理论需求量的倍数计)对铜沉淀率和镍损失率的影响见图5。

图5 硫化钠加入量对铜沉淀率和镍损失率的影响

由图5可知,随着硫化钠加入量的增大, 铜沉淀率也不断增大, 当硫化钠加入量达到理论量的1.2倍时,铜沉淀率达到98%以上,且镍的损失率都比较低。因此, 从成本考虑,选择硫化钠加入量为理论加入量的1.2倍。

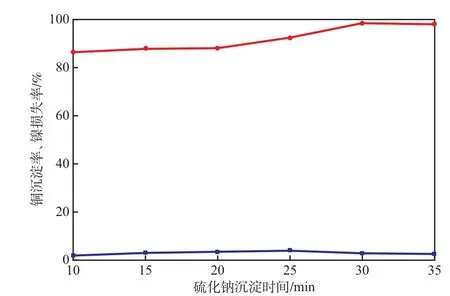

2.2.2.2 硫化钠沉淀时间对铜沉淀率和镍损失率的影响

当常温、硫化钠加入量为1.2倍时,硫化钠沉淀时间对铜沉淀率及镍损失率的影响见图6。由图6可知,当硫化钠沉淀时间达到30 min时, 铜沉淀率达到98% 以上,反应继续进行, 铜沉淀率反而略有减小;此外,沉淀时间对镍损失率基本没有影响。因此,选择最佳的硫化钠沉淀时间为30 min。

图6 硫化钠沉淀时间对铜沉淀率和镍损失率的影响

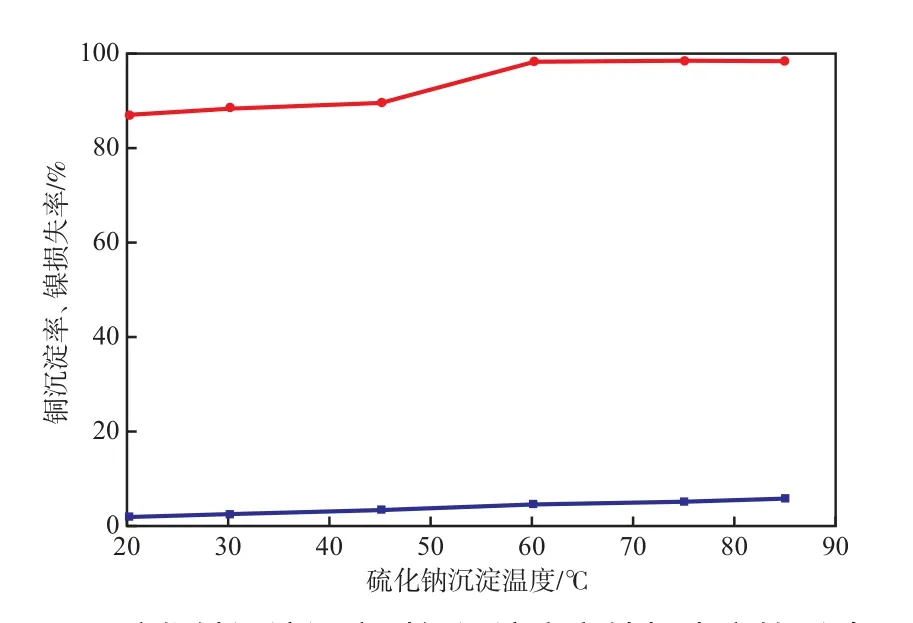

2.2.2.3 硫化钠沉淀温度对铜沉淀率和镍损失率的影响

当硫化钠加入量为理论需求量的1.2倍、硫化钠沉淀时间为30 min时,硫化钠沉淀温度对铜沉淀率和镍损失率的影响见图7。

图7 硫化钠沉淀温度对铜沉淀率和镍损失率的影响

由图7可知,硫化钠沉淀温度对铜沉淀率的影响较大。提高温度有利于加快反应速率,温度越高,铜沉淀率也越高;当温度达到60 ℃时,铜沉淀率达98%以上,之后曲线变化不大,同时, 反应温度对镍的损失率影响较小,镍损失率基本控制在5%左右;因此, 选择硫化钠沉淀温度为60 ℃。

2.2.3 小结

综上可知:采用铁粉置换法分离酸浸液中的铜和镍,铜沉淀率只能达到85%左右,若要进一步提高铜沉淀率,镍的损失率也会进一步提高;而采用硫化钠选择沉淀法,铜的沉淀率可以达到98%以上,而镍的损失率也能控制在5%左右。综合考虑,本实验采用硫化钠沉淀法分离酸浸液中的铜和镍,最优操作条件为:硫化钠加入量1.2倍,硫化钠沉淀温度60 ℃,硫化钠沉淀时间30 min。

在上述实验条件下,取20 g干电镀污泥,进行酸浸及硫化钠铜镍分离实验,得到粗品铜2.91 g。经计算可知,铜的回收率在90%以上。

2.3 净化除杂

净化除杂实验结果见表3。由表3可见:净化除杂后,净化液中铁、铬等杂质的质量浓度非常小,净化效果较好。

表3 净化除杂实验结果 ρ,g/L

2.4 沉淀制取硫酸镍

在净化液中缓慢加入碳酸钠溶液,生成碱式碳酸镍沉淀,洗涤后再用硫酸重新溶解碱式碳酸镍,溶液经蒸发浓缩后冷却结晶得到粗品硫酸镍。粗品硫酸镍主要化学成分见表4。由表4可见:粗品硫酸镍中,硫酸镍含量在18%左右,镍的回收率达80%以上,达到了工业一级标准[12]。

表4 硫酸镍的主要化学成分 w,%

3 结论

a)采用硫酸酸浸—硫化沉铜—净化除杂—沉淀制取硫酸镍工艺从电镀污泥中回收铜和镍,铜的回收率可达90%以上,粗品硫酸镍中硫酸镍质量分数为18%,镍的回收率达80%以上。

b)硫化钠选择沉淀法分离电镀污泥酸浸液中铜和镍的效果更好,可使铜的沉淀率达98%以上。最优操作条件为:硫化钠加入量1.2倍,硫化钠沉淀温度60 ℃,硫化钠沉淀时间30 min。

[1] 祝万鹏,杨志华. 溶剂萃取法回收电镀污泥中的有价金属[J]. 给水排水,1995,21(12):16-18.

[2] Silva J E,Soares D,Paiva A P,et al. Leaching behaviour of a galvanic sludge in sulphuric acid andammoniacal media[J]. J Hazard Mater,2005,121:195-202.

[3] Rossini G,Bemardes A M. Galvanic sludge metals rere covery by pyrometallurgical and hydrometallurgical treat ment[J]. J Hazard Mater,2006,13l(1/2/3):210-216.

[4] 李红艺,刘伟京,陈勇. 电镀污泥中铜和镍的回收和资源化技术[J]. 中国资源综合利用,2005,23(12):7-10.

[5] Espinosa D C R,Tenório J A S. Thermal behavior of chromium electroplating sludge[J]. Waste Manage,2001,21(4):405-410.

[6] Diane Fournier,Réal Lemieux,Denis Couillard.Essential interactions betweenThiobacillus ferrooxidansand heterotrophic microorganisms during a wastewater sludge bioleaching process[J]. Environ Pollut,1998,101(2):303-309.

[7] 王春花,曾文荣,张喜斌. 电镀污泥中重金属最佳浸出条件的实验研究[J]. 电镀与环保,2011,31(2):36-39.

[8] 杨春,刘定富,龙霞. 电镀污泥酸浸出液中铜和镍分离的研究[J]. 无机盐工业,2010,42(8):44-46.

[9] 郭学益,石文堂,李栋,等. 从电镀污泥中回收镍、铜和铬的工艺研究[J]. 北京科技大学学报,2011,33(3):328-333.

[10] 原国家环境保护总局《水和废水监测分析方法》编委会. 水和废水监测分析方法[M]. 4版. 北京:中国环境科学出版社,2002:286-396.

[11] 大冶有色金属集团控股有限公司,中国有色金属工业标准计量质量研究所. GBT3884.13—2012 铜精矿化学分析方法[S]. 北京:中国标准出版社,2012.

[12] 中科铜都粉体新材料股份有限公司、中海油天津化工研究设计院、吉林吉恩镍业股份有限公司.HG/T2824—1997 工业硫酸镍[S]. 北京:化学工业出版社,1997.

[13] 杨宏孝. 无机化学[M]. 3版. 北京:高等教育出版社,2002:204-359.