Ca和Ce 对工业纯镁阻燃性能和表面张力的影响

秦 林,丁 俭,方 正,赵维民

(河北工业大学 材料科学与工程学院,天津300130)

0 前言

镁合金具有密度小、比强度和比刚度高、良好减震性和消磁性,并且易于切削、成型,因此在航空航天、汽车工业、电子科技等领域得到广泛的应用.但是镁合金在熔炼、浇注过程容易氧化和燃烧,因此必须采取一定的保护措施.现在最常用的阻燃方法是熔剂覆盖法和气体保护法,但这两种阻燃方法都不可免的存在熔剂夹杂、环境污染、设备和工艺复杂等缺点.

20世纪50年代,国内外提出阻燃镁合金的研究开发,其主要原理在于向镁合金中添加适量的低氧位合金元素(即其与氧的亲和力大于镁与氧的亲和力),使镁合金在熔炼、浇注过程中自动生成一层致密的复合氧化膜,从而阻止镁合金的进一步的氧化燃烧.日本九州国家工业研究所的Sakamoto和九州大学的Fukuoka等人[1]较早研究了Ca对于合金阻镁燃性能的影响.在镁合金中单独加入Ca元素后,其总体趋势是含Ca量越高其阻燃性越好,但大量实验证明Ca含量的增加,晶界上会出现富Ca的金属间化合物,使合金的力学性能降低,从而阻碍了含Ca阻燃镁合金的进一步推广应用.黄晓锋等[2-3]的研究发现,Ce元素的加入对提高AZ91D合金在固态下的起燃温度有着重要的作用,随着合金中Ce的加入量的提高,镁合金的起燃温度逐渐升高.Ce元素为表面活性元素,Ce元素的添加对镁合金的阻燃性能和氧化膜结构产生很大的影响,而合金表面氧化膜结构的改变必然同时改变熔体表面张力的大小.表面张力作为高温熔体重要的物理性质之一,是冶金和材料科学与工程中的重要物理参数.它对材料在铸造、焊接等加工过程中表面热力学行为起着十分重要的作用.研究Ce元素对镁合金表面张力的影响对于揭示其阻燃机理具有重要意义.本论文通过添加Ca、Ce到工业纯镁中,探讨其对工业纯镁阻燃性能与熔体表面张力的影响,为新型阻燃镁合金材料的研发提供依据.

1 试样的制备及检测方法

1.1 试样的制备

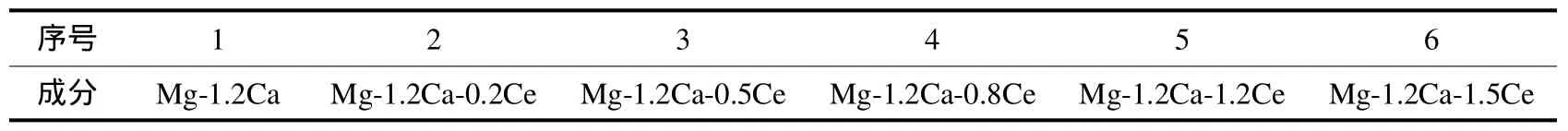

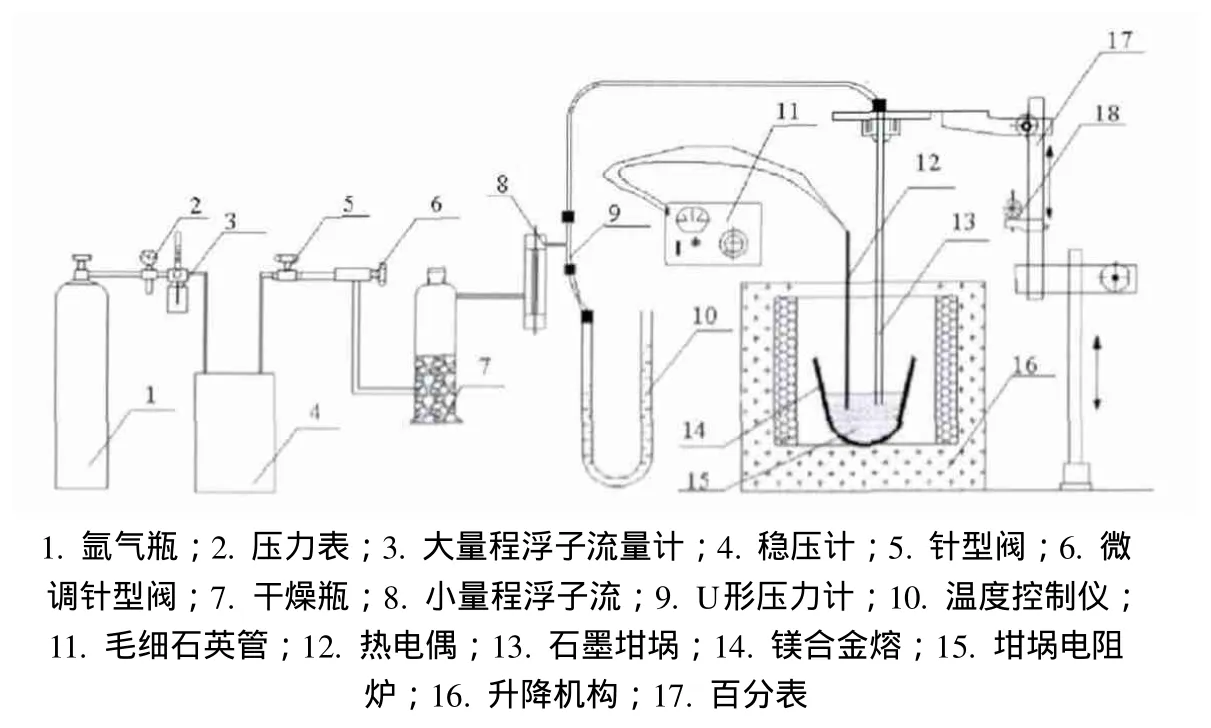

本实验以工业纯Mg、Mg-30%Ca中间合金、Mg-30%Ce中间合金为原材料,利用坩埚式节能电阻炉进行熔炼,并通入体积百分比为99.5%CO2+0.5%SF6的混合气体作为保护气体.原材料化学成分如表1所示.

表1 原材料化学成分(质量百分数) %Tab.1 Main compositionsof experimentalalloys

1.2 燃点检测方法

燃点测试设备采用型号为SG2-1.5-12型的小电阻炉进行加热升温,升温速率可通过编程自行设置;温度控制装置使用TCW-32B型程序温度控制器,如图1所示;选用WRE型热电偶进行温度的测定,将试样( 12mm×15mm)放在内表面光滑的陶瓷小坩埚中,燃后一同放入节能的小电阻炉中进行测试,整个测试过程不添加任何保护在大气中直接测量[4].

本实验采用的燃点测试原理为:用温度采集卡采集到电脑的是一个时间和温度的 -坐标系,横坐标为时间 ,纵坐标为温度 .温度随着电阻炉的升温而缓慢上升,当到达镁合金燃点时,由于镁合金燃烧时大量放热,其表面温度急剧升高,在加热温度和时间曲线上会出现一个拐点,其拐点相应的纵坐标就是合金的燃点[5-6].

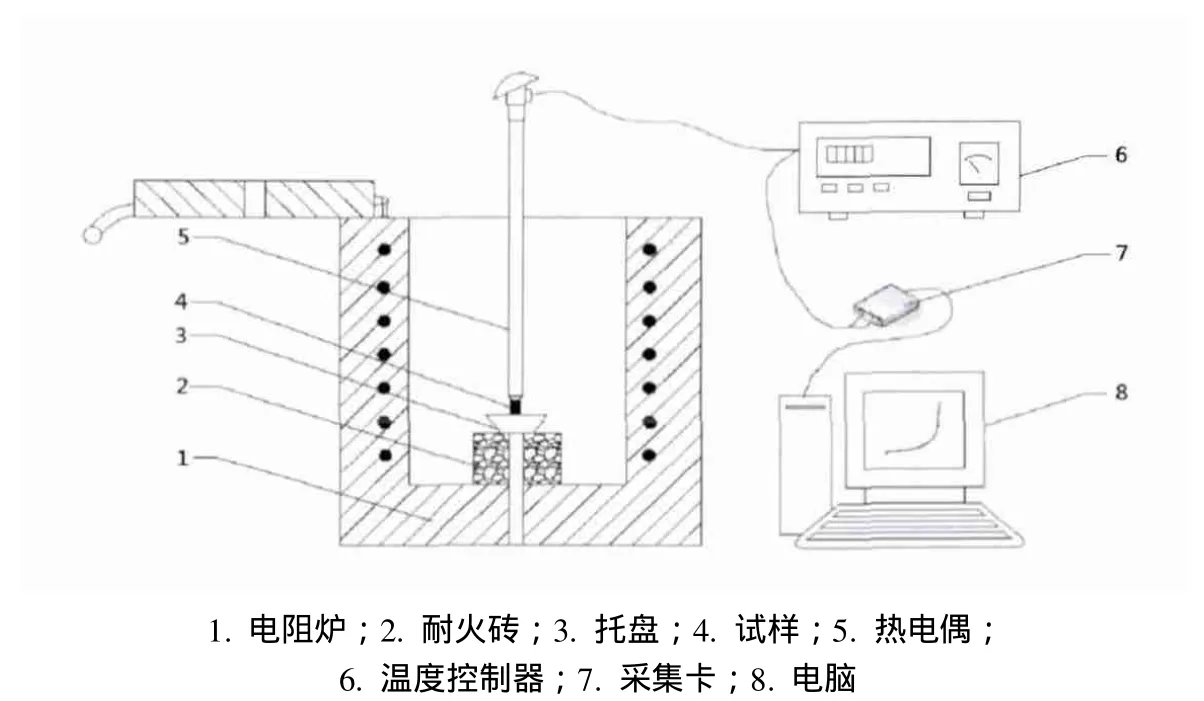

1.3 表面张力检测方法

本研究采用“最大气泡压力法”测量阻燃镁合金熔体的表面张力.实验装置见图如图2所示.采用高纯度氩气作为工作气体,干燥瓶中装有CaCl2用于干燥气体,毛细石英管直径为2.86mm,端口经过抛光、清洗处理,U形压力计工作液体为纯净水.

图1 燃点测试设备简图Fig.1 Theequipmentdiagram of ignition point test

图2 最大气泡压力法测试表面张力装置简图Fig.2 BMPSurface tension testing schematic

工业纯Mg熔化后在750℃左右加入Mg-30%Ca和Mg-30%Ce中间合金,待金属完全熔化后搅拌均匀,去除表面熔渣,保温10 m in后进行表面张力的测量.测量时首先打开氩气瓶,通过一系列的量程装置、U形管两边液面波动情况和熔体中产生气泡的速度来调节气体流量大小,以阻燃镁合金熔体表面每分钟产生8~10个气泡为准[7-9].记录下毛细石英管插入到熔体内部的深度和U形管两端的最大液面差值.根据胡福增等人研究[10],表面张力的计算公式为max=2 /2.记录毛细管下插入熔体深度1和U形压力计两端最大高度差为2,则

可得

式中: =2.86mm;水为水的密度; 为阻燃镁合金熔体的密度,镁合金的密度按照质量比进行计算.

1.4 氧化膜检测方法

将熔炼好的阻燃镁合金取一部分打磨后放入陶瓷坩埚中重新熔炼,待合金熔化完全后进行搅拌以除去表面的夹杂物并使合金混合均匀,将坩埚取出后放入空气中自然冷却,则会在合金表面形成一层自然的氧化膜.通过配备有能谱分析仪的 Hitachi S4800扫描电镜对氧化膜的表面形貌及氧化镁截面的元素分布进行检测,并且通过X射线对氧化膜表面的相组成进行分析.

2 实验结果及分析

2.1 阻燃性能结果及分析

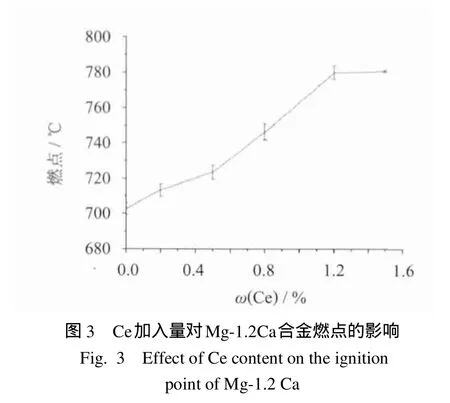

本实验保持Ca含量不变,通过加入不同的Ce含量,探讨Ce含量对镁合金阻燃性的影响,结果表明:在一定范围内随着Ce含量的增加,镁合金燃点不断提高,当Ce含量达到1.2%时,镁合金的燃点达到780℃,而Ce含量再提高到时,镁合金的燃点增长比较缓慢,如图3所示.

2.2 氧化膜检测结果及分析

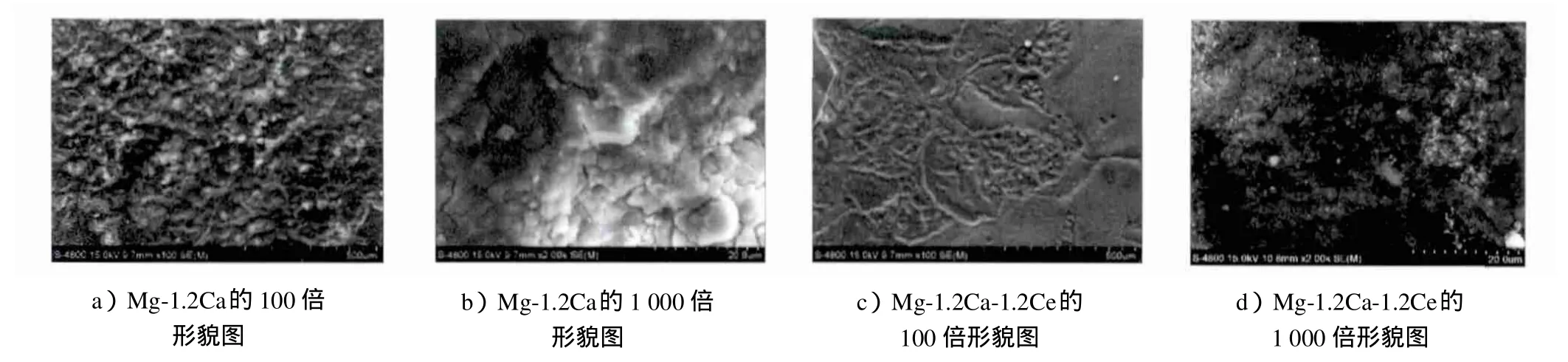

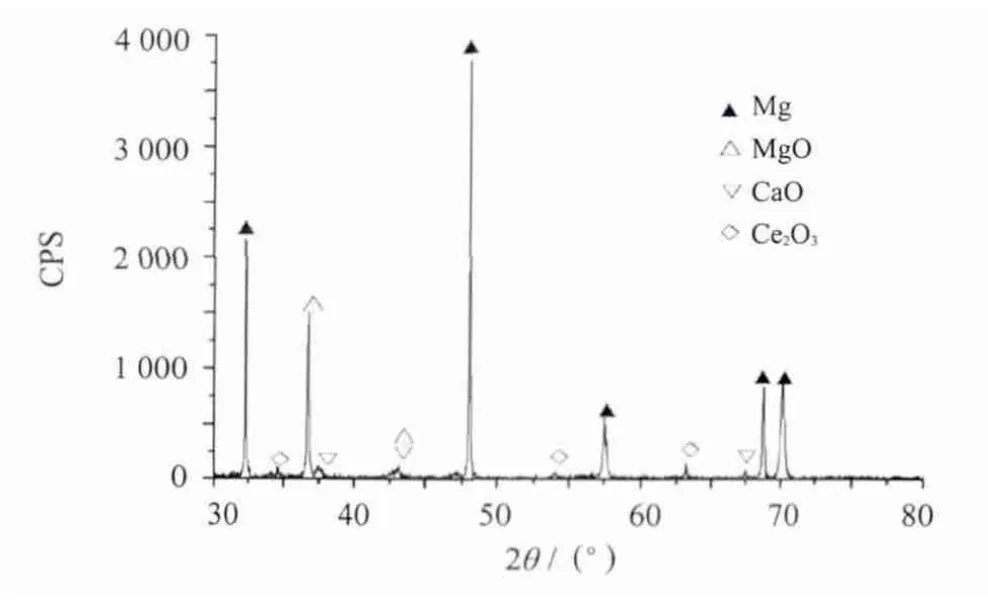

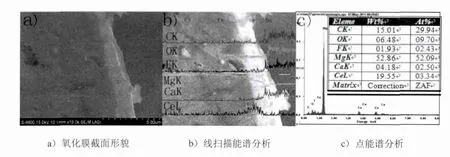

图4为合金在液态下自然冷却条件下产生的氧化膜结构,其中a)、b)分别为Mg-1.2Ca的100倍、2 000倍放大倍数的形貌图,c)、d)分别为Mg-1.2Ca-1.2Ce的100倍、2000倍放大倍数的形貌图.通过对比可以看出,Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部区域已经有“菜花状”的氧化产物;而Mg-1.2Ca-1.2Ce合金的氧化膜光滑、致密,在一定程度上可以起到隔绝空气、阻止氧化和燃烧的效果.图 5为Mg-1.2Ca-1.2Ce阻燃镁合金氧化膜表面的物相分析,从图中可以看出其氧化膜表面主要有基体Mg、MgO、CaO和Ce2O3.

图4 Ce加入对Mg-1.2Ca合金氧化膜形貌的影响Fig.4 Theeffectof Ceaddition on oxide film morphology ofMg-1.2Caalloy

这种氧化膜结构的明显不同可以很好的解释阻燃效果之间的差异.归其原因,主要是由于,在没有添加任何Ce元素的情况下,不论形成的MgO薄膜还是CaO薄膜,由于其致密度较低,因此不能够完全阻止氧的进一步扩散;相反,在添加了较多元素的Ce后,不但可以形成更加致密的复合的氧化膜,而且Ce2O3比较致密,不但可以很好的隔绝氧的进一步扩散,而且还能够添补许多裂纹,因此,具有很好的阻燃效果.

图6为Mg-1.2Ca-1.2Ce氧化膜截面的形貌和元素分布线扫描分析.从图中可以看出,氧化膜的厚度差不多有2 m,Ca元素主要分布在氧化膜的中间部分,而Ce元素主要分布在氧化膜与镁基体的交界处.根据先扫描结果可以将Mg-1.2Ca-1.2Ce氧化膜结构分为三层,最外面主要为MgO,中间层主要为CaO,最内层主要为Ce2O3.

图5 Mg-1.2Ca-1.2Ce镁合金氧化膜表面的XRD分析Fig.5 XRD analysisofMg-1.2Ca-1.2Ceoxide film

图6 Mg-1.2Ca-1.2Ce氧化膜截面形貌及能谱分析Fig.6 The SEM and EDSof oxide film of Mg-1.2Ca-1.2Ce

2.3 表面张力测量结果及分析

稀土元素Ce是表面活性元素,很容易富集到镁合金熔体表面,这种表面富集现象极大地影响了镁合金熔体氧化膜结构及其阻燃性能.表面张力是一个重要的高温熔体物理属性,可以很好地反映Ce元素在阻燃镁合金熔体表面的富集状况,从而为研究阻燃镁合金机理提供了另外一种直观的理论依据.

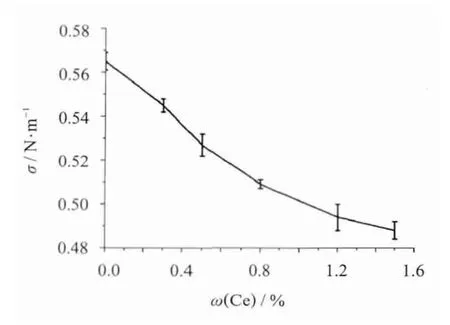

本研究测量了不同Ce含量对Mg-1.2Ca镁合金熔体表面张力的影响.熔体表面张力的测量在730℃、大气压下进行,采用最大气泡压力法.其测试结果如图7所示,可以看出随着Ce含量的增加,Mg-1.2Ca-xCe熔体表面张力不断下降.这与Ce含量在镁合金熔体表面富集,提高熔体表面表面活性有直接关系.

图7 Ce加入量对Mg-1.2Ca合金熔体表面张力的影响Fig.7 Effectof Ce contenton the surface tension ofMg-1.2 Camelt

2.4 阻燃镁合金的热力学分析

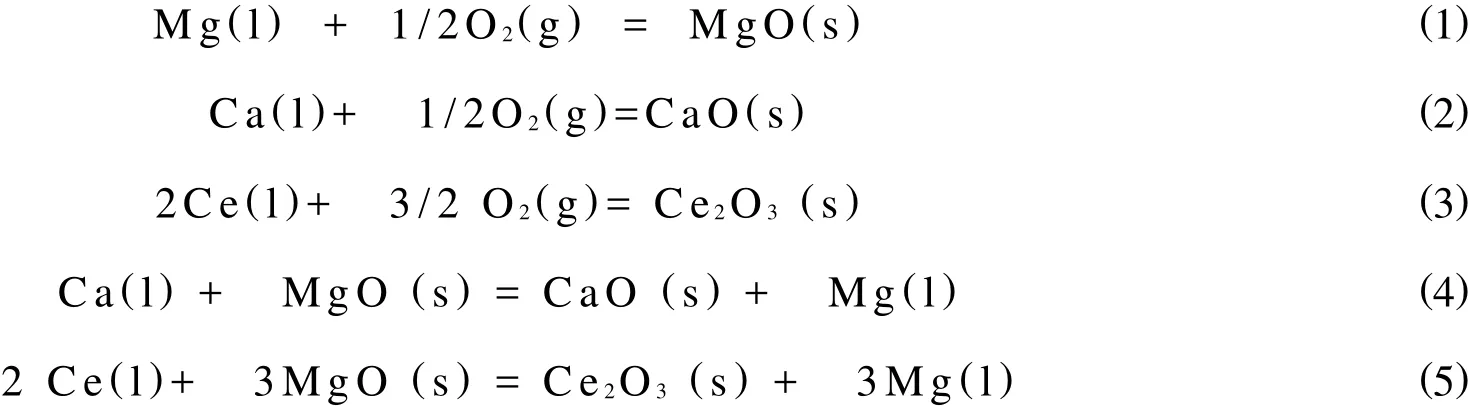

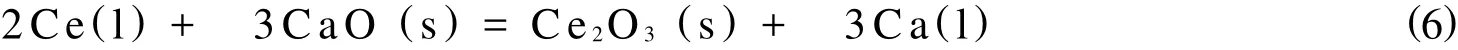

Mg-1.2Ca-1.2Ce氧化膜表面的物相分析表明含有MgO、CaO、Ce2O3,据此推断,合金熔体表面可能发生了以下反应

从式 ( 9)、(12)、(15)可知,从热力学上讲,在氧化开始时Mg、Ca和Ce3种元素均有可能发生氧化;从式 ( 16)、(17)、(18)可以看出,由于活度的影响,式 ( 4)、(5)、(6)所述的置换反应在元素分布均匀的情况下不可能发生;从式 ( 8)、(11)、(14)各氧化物分解压的计算,MgO、CaO 和分解压的大小顺序为:.此外,对氧化膜进行X射线衍射结果表明(图5),氧化膜中并未出现新的复杂氧化物,可见MgO、CaO和是互不固溶的.按热力学规律,此时合金将分层氧化,即氧化膜外层氧压高生成的氧化物其分解压也大,氧化膜内层氧压低生成的氧化物其分解压也小[5-6].所以 M g-1.2Ca-1.2Ce来说,将按照这样的顺序来氧化:最外层是MgO,其次是CaO,最内层是.至此,初始的保护性氧化膜形成.

但由于Ce元素在合金熔体中是分布不均匀的,如图6所示的点能谱分析可以看出,Ca和Ce在此处的相对原子分数分别达到了2.50%和3.34%.按照此处的原子活度计算得到:△G4(1 023 K)=12 885.19 kJ/mollt;0,△G5(1 023K)=17 418.58 kJ/molgt;0,△G6(1 023K)=56 138.14 kJ/molgt;0,在此处式(4)中的反应可以自发地进行.由此可知,式 ( 4)、(5)、(6)的反应在局部元素分布不均匀的区域有可能发生置换反应.

3 结论

1)在一定范围内,随着Ce含量的增加,合金的燃点也随之提高,当Ce含量达到1.2%时,合金的燃点能达到780℃.

2)Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部区域有“菜花状”的氧化产物;当Ce含量加入1.2%后,合金形成的复合氧化膜非常致密、光滑,能有效阻止氧化、燃烧.

3)在温度一定的情况内,随着Ce含量的增加,提高了Mg-1.2 Ca-xCe合金表面活性,熔体表面张力不断下降.熔体表面张力的下降可以反映Ce元素在熔体表面的富集状况,从另一个角度表明了Ce元素的添加对氧化膜结构以及阻燃性能的影响.

4)通过氧化膜的截面检测和热力学计算分析得出Mg-1.2Ca-1.2Ce的形成的氧化膜大致分为3层:外层是MgO,中间层是CaO,内层是Ce2O3.

[1]Sakamoto M.Suppression of ignition and burning ofmolten Mg alloysby Ca bearing stable oxide film [J].Journal of Materials Science Letters,1997,16(12):1048-1050.

[2]黄晓锋,周宏,何镇明.富铈稀土对镁合金起燃温度的影响 [J].中国有色金属学报,2001,11(4):638-641.

[3]黄晓锋,周宏,何镇明.AZ91D加铈阻燃镁合金氧化膜结构分析 [J].中国稀土学报,2002,20(1):49-52.

[4]曾小勤,王渠东,丁文江.镁合金熔炼方法及进展 [J].轻合金加工技术,1999,27(9):5-8.

[5]Suling Cheng, Gencang Yang. Effect of Ca and Y additions on oxidation behavior of AZ91 alloy at elevated temperatures[J].Transactions of NonferrousMetaals Society of China,2009,19(2):299-304.

[6]Zhou Hong,WangM ingxing. EffectofCeadditionon ignition pointofAM 50alloy powders[J].Materials Letters,2006,60(27):3238-3240.

[7]李华基,刘华堂,杨志远.混合稀土阻燃ZM 5镁合金的表面张力研究 [J].材料热处理技术,2010,39(24):83-85.

[8]Jha N,M ishra A K.Thermodynam ic and surface propertiesof liquid Mg-Zn alloys[J].A lloysand Compounds,2001,329(1):224-229.

[9]Garcia-CordovillaC,LouisE.Surface tensionofbinaryand ternaryaluminium alloysof thesystemsAl-Si-Mgand A l-Zn-Mg[J].MaterialsScience,1992,27(19):5247-5252.

[10]胡福增,陈国荣,杜永娟.材料表界面 [M].上海:华东理工大学出版社,2007.