高温合金/NiAl封严涂层的电偶腐蚀行为研究

孙 杰,赵 丹

(沈阳理工大学 环境与化工学院,沈阳110159)

气路封严技术是影响航空发动机效率和性能的重要因素。研究发现,在比燃料消耗率下,叶片和密封面间的间隙降低,能导致推力改进2.5%[1]。目前采用热喷涂技术在涡轮机和压气机的机匣上制备封严涂层,与叶片叶尖形成一对可磨耗密封摩擦副,封闭气体通道,减小间隙,即可改善飞机燃气轮机中旋转和固定部件之间的密封性,从而提高热效率,显著增加发动机的性能[2-6]。封严涂层等涂层系统已成为提高发动机工作效率、延长发动机服役寿命的最主要方法之一。

理想的封严涂层要求抗冲蚀性好、热稳定性强、摩擦因数小、抗氧化性强、结合强度好[7-13]。这样将其用于叶尖与机匣之间封严时,才能保持它们之间最小间隙的同时有效阻止刮擦损伤,达到良好的封严效果。过去10多年间,对封严涂层在航空发动机关键零部件的高温防护等性能进行了大量研究,在新一代航空发动机中,封严涂层的使用温度不断升高[14-16]。可磨耗封严涂层在苛刻的条件下使用,为了满足性能,大多数可磨耗封严涂层通常为混合金属材料,含有金属相、自润滑的非金属相和一定数量的孔洞[17],这就为腐蚀介质的渗透提供了通道。因此近年来,对封严涂层耐腐蚀性能方面又提出了新的要求,对其腐蚀行为的研究逐渐成为当前热点[18-20]。目前,在镍基高温合金高温合金上使用较多的封严涂层材料为NiAl涂层,其制备工艺、使用性能等均较同类涂层具有一定的优势[21]。

本工作采用等离子喷涂工艺在高温合金基体上制备了NiAl封严涂层,研究了高温合金与NiAl涂层之间的电偶腐蚀行为,并结合极化曲线、开路电位-时间曲线、SEM形貌检测,分析了腐蚀现象。

1 实验

1.1 实验材料及制备

基体材料为高温合金,规格为40mm×20mm×2.5mm,其成分见表1。NiAl涂层所用粉料成分如下:Ni93%,Al4.1%,其他1.0%,有机物≤2.5%。采用丙酮擦拭基体试样以清洁表面油污,然后采用20~80目白刚玉砂进行喷砂处理,以获得粗糙的表面,使涂层具有更好的附着力。采用等离子喷涂工艺制备NiAl封严涂层,喷涂厚度约为0.1mm,喷涂参数详见表2。

表1 高温合金化学成分Table 1 Chemical composition of superalloy

表2 等离子喷涂参数Table 2 Technic parameters of plasma spraying

1.2 电偶腐蚀实验

采用金刚石刀将制备的NiAl封严涂层从基体上剥离,用于电偶腐蚀测试。

电偶腐蚀测试采用CS300UA电化学测试系统。电解液为蒸馏水配制的5%NaCl溶液,饱和甘汞电极(SCE)为参比电极,被测试样为工作电极,环境温度为15~25℃。

测试高温合金基体与剥离的NiAl涂层组成电偶对的电偶电流/电偶电位-时间曲线。测试前采用丙酮清洗试样表面,干燥后待用。实验前分别采用石蜡对偶对两平板试样进行封闭,保证暴露在电解液中的面积为6cm2,偶对间距为5mm。实验前分别测定两偶对材料在电解液中浸渍0.5h后的开路电位,判定电偶对的极性,确定电偶电流的方向。实验过程中记录电偶电位/电偶电流-时间曲线。实验后分别测量电偶对阴、阳极的开路电位和电偶电位。测试时间为20h。

电偶腐蚀实验之后,采用S-3400型扫描电镜(SEM)及能谱仪(EDS)对试样表面形貌及成分进行检测。

1.3 极化曲线和开路电位测试

采用极化曲线和开路电位法评价材料的腐蚀趋势,用以辅助分析电偶腐蚀。采用上海辰华仪器公司的CHI650B电化学工作站,电解液为蒸馏水配制的5%NaCl溶液,采用三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,被测试样为工作电极。实验温度为15~25℃。极化曲线测试的扫描速率为2mV/s,开路电位的测试时间为750min。

测试组成电偶对的高温合金基体和NiAl涂层电偶腐蚀前后的极化曲线,分析其腐蚀变化情况。测试原始的高温合金基体、NiAl涂层的开路电位。

2 结果与讨论

2.1 高温合金基体/NiAl涂层电偶腐蚀

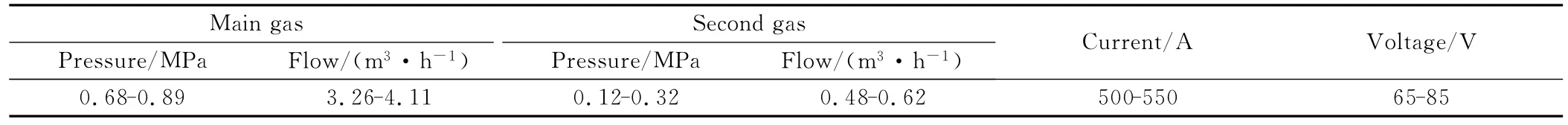

图1及表3为实验测得的高温合金基体/NiAl涂层组成电偶对的电偶电位/电偶电流-时间关系曲线及数据。高温合金基体与NiAl封严涂层在进行电偶腐蚀实验前开路电位差约500mV,其中NiAl涂层的开路电位为-743mV,作为偶对中的阳极而加速腐蚀,高温合金的开路电位为-247mV,作为偶对中的阴极。在实验测试周期内,高温合金基体与NiAl封严涂层偶对的电偶电流值一直保持为正值,且波动比较小,基本维持在100~150μA范围内,这说明随着腐蚀时间增长,NiAl涂层的腐蚀速率变化不大。实验后,NiAl涂层的开路电位为-566mV,高温合金的开路电位为-328mV。实验测得的电偶电流密度值为2.1356μA/cm2。

图1 高温合金基体/NiAl涂层电偶电位/电偶电流-时间曲线Fig.1 Curves of galvanic potential/galvanic current with time for the NiAl coating coupled/superalloy substrate

电偶电位差是影响电偶腐蚀的因素之一,由图1和表3结果可以得出,电偶电流的降低可能是由于电偶电位差降低引起的。在电偶腐蚀行为上,电偶电流-时间曲线出现反复振荡,这一方面是由于NiAl涂层中元素铝的电极电位低,在NiAl涂层表面容易优先发生腐蚀溶解,导致NiAl涂层表面状态不断变化,造成电偶电流波动;另一方面,在电偶电位的作用下,阳极NiAl涂层由于加速腐蚀,其表面很快形成很薄的腐蚀产物膜,堵塞涂层的部分孔隙,同时这层膜很容易被腐蚀介质中活性较强的Cl-穿透,渗透到NiAl涂层的孔隙中,并在溶液中含有氧的情况下,在电偶电位的作用下,促进产生点蚀。同时由于NiAl涂层的不断腐蚀而使表面腐蚀产物膜增厚,这层膜的溶解与形成一对相反过程,也会引起电偶电流的波动。

表3 电偶腐蚀实验数据Table 3 Experiment data of galvanic corrosion

从图1的电偶电位-时间关系曲线可以看出,电偶电位随测试时间的延长逐渐增加,其变化范围为-740~-560mV。在0~7h内,电偶电位从-740mV增加到-500mV,随时间变化的速率较快。在8h直至实验结束,电偶电位的增加幅度非常小,只有几十毫伏,导致腐蚀电位上升缓慢的原因是,NiAl涂层表面腐蚀产物膜厚度增加到一定程度,膜层电阻相对腐蚀之前更稳定,因此腐蚀电位变化甚微。

2.2 电偶腐蚀前后表面形貌

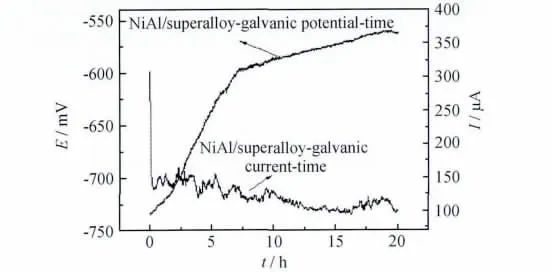

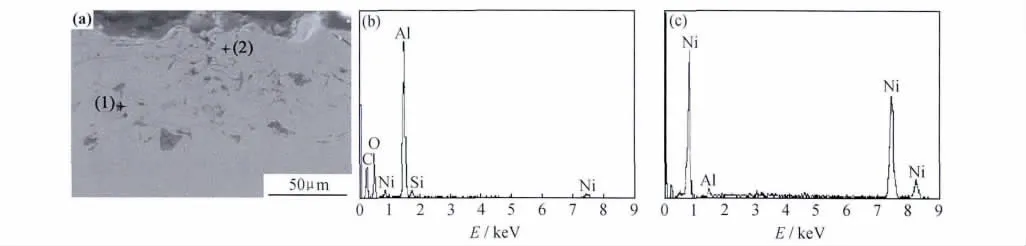

图2 电偶腐蚀20h前后 NiAl涂层的SEM(1)及EDS(2)分析 (a)腐蚀前;(b)腐蚀后Fig.2 SEM(1)and EDS analysis(2)of NiAl coating before and after 20hgalvanic corrosion test (a)before corrosion;(b)after corrosion

图2为高温合金基体/NiAl涂层电偶腐蚀前后作为阳极的NiAl涂层的SEM形貌及EDS能谱。原始的热喷涂NiAl涂层组成元素分布不均匀,含有较多孔洞和夹杂氧化物,它们对于涂层的腐蚀现象具有重要作用。电偶腐蚀后NiAl涂层表面有明显的腐蚀现象,如图2(b-1)箭头所示的区域发生了严重的点蚀破坏,涂层表面腐蚀产物松散如絮状分布,其结合性较差。

2.3 封严涂层截面形貌

图3为高温合金基体上NiAl封严涂层的截面形貌以及不同区域的能谱图。从图3中可以清晰地看出其含有较多的孔隙和氧化物。氧化物是在等离子喷涂过程中,没有完全与空气隔绝,部分粉末颗粒与周围空气接触形成的[18]。

封严涂层本身所存在组织缺陷,如孔隙、氧化物等,这些缺陷产生于喷涂过程中或喷涂后。孔洞是封严涂层所特有的,用于提高封严涂层在使用过程中的可磨耗性和润滑性能。高孔隙率使得NiAl涂层与电解质溶液接触面积增大,并且成为腐蚀介质的渗透通道,在含有Cl-的腐蚀性环境中,活性很强的Cl-通过涂层中的孔隙进入到涂层内部,并且在溶解氧情况下,促进腐蚀的发生与发展。

图3 NiAl涂层截面的SEM形貌及EDS能谱图(a)截面形貌;(b)缺陷处(1)的EDS能谱;(c)涂层(2)的EDS能谱Fig.3 SEM and EDS of cross section for NiAl coating(a)cross section morphology;(b)EDS of the coating defect(1);(c)EDS of the coating(2)

NiAl涂层中氧化物分布不均匀,缺少氧化物覆盖的区域更容易受到腐蚀介质的破坏。腐蚀介质容易从涂层边缘渗入,因此NiAl涂层边缘的氧化物容易优先溶解,在涂层表面形成一个吸附层,堵塞涂层微孔,阻碍了腐蚀介质向涂层内部的迁移运动,在一定程度上具有抑制腐蚀的作用。随着腐蚀时间延长,NiAl涂层的防护性能逐渐减弱。

2.4 开路电位-时间曲线和极化曲线

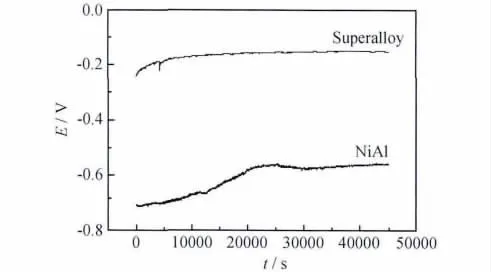

图4为高温合金基体和NiAl封严涂层的开路电位随时间变化关系曲线。由开路电位变化趋势可知,NiAl涂层的开路电位始终低于高温合金基体。这也预言了二者组成电偶对时,NiAl涂层作为阳极优先发生溶解,金属基体高温合金作为阴极,其腐蚀过程将受到抑制,电偶电流的流动方向是从NiAl涂层流向高温合金基体。随腐蚀时间的延长,NiAl涂层开路电位起初呈现上升趋势,这与NiAl涂层表面活性的改变有关,电解液渗入涂层内部后,涂层表面发生腐蚀形成一层稳定的腐蚀产物膜,导致其开路电位逐渐增加,6.9h后开路电位达到稳定状态。高温合金的开路电位波动较小,表明其表面状态十分稳定,耐蚀性很好。

图4 高温合金基体与NiAl涂层在5%NaCl溶液中的开路电位-时间曲线Fig.4 Open-circuit potential of superalloy substrate and NiAl coating in 5%NaCl solution

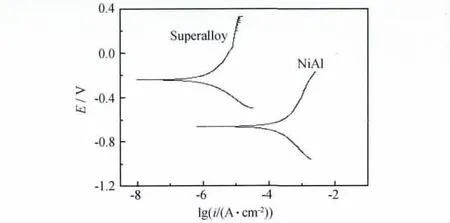

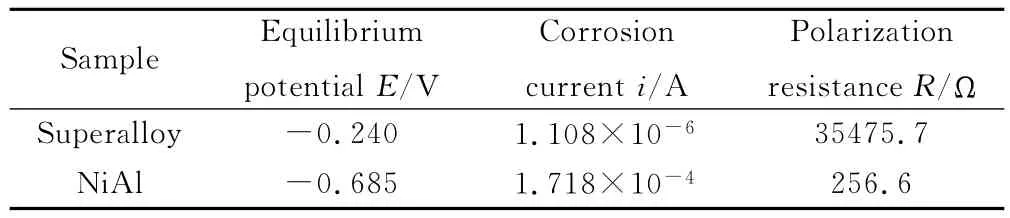

极化曲线可以用来预测不同材料偶接后各自的腐蚀倾向。图5及表4为原始的高温合金基体和NiAl涂层的极化曲线测试结果。可以看出,高温合金的阳极区塔菲尔斜率很大,表明其在NaCl溶液中有很强的钝化能力。NiAl涂层的自腐蚀电位低于高温合金基体,进一步验证了二者偶接发生电偶腐蚀时NiAl涂层作为阳极,对高温合金基体起到保护作用。

3 结论

(1)高温合金基体与NiAl涂层偶接时,NiAl涂层作为电偶对的阳极优先发生腐蚀,电偶电流密度值为2.1356μA/cm2。在电偶电位作用下,NiAl涂层发生了严重的点蚀破坏,腐蚀产物松散如絮状分布在涂层表面。

图5 高温合金基体及NiAl涂层的极化曲线Fig.5 Polarization curves of superalloy substrate and NiAl coating

表4 原始基体及相关封严涂层的电化学参数Table 4 Electrochemical parameters for the original substrates and related seal coatings

(2)开路电位-时间曲线测试表明,NiAl涂层开路电位始终低于高温合金基体。极化曲线测试表明,NiAl涂层的耐蚀性低于高温合金基体。均证实了二者偶接时,NiAl涂层作为阳极,对高温合金起到保护作用。

(3)NiAl涂层含有较多的孔隙和氧化物。高孔隙率增大了NiAl涂层与电解质溶液的接触面积,并且成为腐蚀介质的渗透通道。在含有Cl-的腐蚀性环境中,并且有溶解氧存在的情况下,促进腐蚀的发生与发展。

(4)NiAl涂层中氧化物分布不均匀,电偶腐蚀过程中,涂层表面缺少氧化物覆盖的区域更容易受到腐蚀介质的攻击破坏。NiAl涂层边缘的氧化物优先溶解,形成腐蚀产物膜,堵塞涂层微孔,抑制腐蚀的进行。随着腐蚀时间延长,NiAl涂层的防护性能逐渐减弱。NiAl涂层表面的腐蚀产物膜对腐蚀过程有很大影响。

[1] WANG Hou-gong.Criteria for analysis of abradable coatings[J].Surface and Coatings Technology,1996,79(1-3):71-75.

[2] 陈礼顺,王彦岭,卢建红,等.航空发动机封严技术的研究和应用进展[J].航空制造技术,2008,(8):82-84.CHEN Li-Shun,WANG Yan-ling,LU Jian-hong,et al.Development of study and application of aeroengine sealing technology[J].Aeronautic Manufacturing Technology,2008,(8):82-84.

[3] FARAOUN H I,GROSDIDIER T,SEICHEPINE J L,et al.Improvement of thermally sprayed abradable coating by microstructure control[J].Surface and Coatings Technology,2006,201(6):2303-2312.

[4] 朱佳,冀晓鹃,揭晓武,等.封严涂层材料及应用[J].材料开发与应用,2008,23(4):78-84.ZHU Jia,JI Xiao-juan,JIE Xiao-wu,et al.Sealing coatings:materials and application[J].Development and Application of Materials,2008,23(4):78-84.

[5] 尹春雷,陈美英,占佳,等.可磨耗封严涂层研究进展[J].航空制造技术,2008,(20):92-94..YIN Chun-lei,CHEN Mei-ying,ZHAN Jia,et al.Development progress of abradable seal coatings[J].Aeronautic Manufacturing Technology,2008,(20):92-94.

[6] 朱利群,刘孟兰,王建华,等.飞机发动机封严涂层的研究[J].航空学报,2000,21(增刊1):85-89.ZHU Li-qun,LIU Meng-lan,WAN Jian-hua,et al.Study of the abradable seal coating used in aircraft engine[J].Acta Aeronautica Et Astronautica Sinica,2000,21(S1):85-89.

[7] 易茂中,张先龙,郑济宏,等.可磨耗封严涂层及其性能评价[J].航空工艺技术,1998,(3):3-5.YI Mao-zhong,ZHANG Xian-long,ZHENG Ji-hong,et al.Development of abradable seal coating and their performance evalution[J].Aeronautical Manufacturing Technology,1998,(3):3-5.

[8] MA Xiao,MATTHEWS A.Investigation of abradable seal coating performance using scratch testing [J].Surface and Coatings Technology,2007,202(4-7):1214-1220.

[9] 侯伟骜,沈婕,魏伟,等.一种可磨耗封严涂层制备及性能研究[J].热喷涂技术,2010,2(2):37-41.HOU Wei-ao,SHEN Jie,WEI Wei,et al.Preparation and property study of flame sprayed an abradable sealing coating[J].Thermal Spray Technology,2010,2(2):37-41.

[10] 田晔,张淑婷,马江虹,等.可磨耗封严涂层发展及应用[J].有色金属:冶炼部分,2006,(增刊1):96-99.TIAN Ye,ZHANG Shu-ting,MA Jiang-hong,et al.Development and application of abradable sealing coating[J].Nonferrous Metal(Smelt part),2006,(S1):96-99.

[11] 易茂中,张先龙,胡奈赛.冲击刮削法评价封严涂层的可磨耗性[J].航空学报,1999,20(3):249-253.YI Mao-zhong,ZHANG Xian-long,HU Nai-sai.Abradability evaluation of seal coating by impactscraping test machine[J].Acta Aeronautica et Astronautica Sinica,1999,20(3):249-253.

[12] MA Xiao,MATTHEWS A.Evaluation of abradable seal coating mechanical properties[J].Wear,2009,267(9-10):1501-1510.

[13] YI Mao-zhong,HE Jia-wen,HUANG Bai-yun,et al.Abradability evaluation and tribological behaviour of abradable seal coating[J].Trans Nonferrous Met Soc China,1998,8(3):459-467.

[14] SCHMID K,RANGASWAMY S.Abradable seal coatings from ambient to 1350℃[A].Proceedings of ITSC 95 [C].Kobe:1995.1023-1026.

[15] 王薇,张琦,黄子勋.发动机封严涂层的研究进展[J].航空制造工程,1996,(11):3-4.WANG Wei,ZHANG Qi,HUANG Zi-xun,Development progress of engine abradable seal coatings[J].Aviation Engineering& Maintenance,1996,(11):3-4.

[16] 王磊,马江虹,史凤岭.高温封严涂层的研究进展[J].有色金属:冶炼部分,2008,(增刊1):10-12.WANG Lei,MA Jiang-hong,SHI Feng-ling,Research progresses of high-temperature seal coating[J].Nonferrous Metal(Smelt part),2008,(S1):10-12.

[17] 杨晓剑,田晔,黄新春,等.火焰喷涂镍/石墨可磨耗封严涂层的研究[J].有色金属:冶炼部分,2008,(增刊1):92-94.YANG Xiao-jian,TIAN Ye,HUANG Xin-chun,et al.The study of Ni/C abradable seal coatings by flame spraying[J].Nonferrous Metal Smelt part,2008,(S1):92-94.

[18] XU Cun-guan,DU Ling-zhong,YANG Bin,et al.The effect of Al content on the galvanic corrosion behaviour of coupled Ni/graphite and Ni-Al coatings[J].Corrosion Science,2011,53(6):2066-2074.

[19] 许存官,杜令忠,张伟刚 等.Ni/石墨封严涂层的盐雾腐蚀研究[J].航空材料学报,2010,30(4):53-58.XU Cun-guan,DU Ling-zhong,ZHANG Wei-gang,et al.Salt spray corrosion of Ni/Graphite abradable sealing coatings[J].Journal of Aeronautical Materials,2010,30(4):53-58.

[20] 王璐.热喷涂技术在先进航空发动机上的应用及前景展望[J].有色金属:冶炼部分,2008,(增刊1):7-9.WANG Lu.Application and prospect of thermal spray technology in advanced aero engines[J].Nonferrous Metal(Smelt part),2008,(S1):7-9.

[21] GOWARD G W.Progress in coatings for gas turbine airfoils[J].Surface and Coating Technology,1998,108-109:73-79.