基于Pro/E与ANSYS的减速箱齿轮模态分析

周建钊,徐肖攀,储伟俊

(中国人民解放军理工大学工程兵工程学院,江苏南京 210007)

0 引言

机械振动是机械动力学研究的重点问题,也是工程结构设计必须考虑的问题。在机械行业的诸多领域都会见到大量的旋转结构,这些结构在整个工程机械中占有极高的比重。共振引起的较大激振应力,以及复杂的外界激振力相互作用,是导致绝大部分旋转体损坏、报废的主要原因[1]。模态分析适用于研究结构振动特性,即固有频率和振型、振型参与系数等[2]。它能使结构设计有效地规避共振,有助于在其他动力学分析中估算求解控制参数[3]。近些年很多学者致力于“动态设计”研究。根据机械振动理论,借助“有限元法”、“传递矩阵法”、“试验模态法”、“混合建模法”、“人工神经网络理论”等建模方法对机构进行动态优化,取得了很多成果[4]。但是,由于所研究的问题大都比较复杂,动态设计至今还没有一套完整的理论。本文将根据工程动力学理论,通过对 Pro/E、ANSYS结合使用,研究齿轮振动特性。

1 减速箱齿轮振动分析

齿轮是减速箱(或减速器)的重要组成部分,它在高速转动中的动态性能是评价减速箱整体性能优劣的主要依据[5-6]。在啮合过程中,齿轮副因受到周期性冲击载荷作用而产生振动,其中的高频分量为齿轮的固有频率[7]。影响齿轮副振动频率的因素很多,主要包括:轮齿刚度、轴的刚度、齿轮副尺寸、润滑油膜厚度,以及各种阻尼等。根据公式:

可得固有频率的理论值。其中,m、k分别为齿轮的等效质量和等效刚度。为了避免机构运行时产生共振,必须准确测定齿轮的固有频率,使外加激励远离这些固有频率点[6]。

2 模态分析

根据工程动力学中模态分析理论以及弹性力学有限元法,[8]可得齿轮系统微分方程:

其中:{X}={x1,x2,…,xn}T表示节点位移列向量,{},{}分别表示结构的加速度、速度向量;[M],[C],[K]分别表示质量矩阵、阻尼矩阵和刚度矩阵;{f(t)}={f1,f2,…,fn}T表示外加的激振力向量。

由于着重研究齿轮自由振动特性,因此可设外加激振力{f(t)}为零,从而得到自由振动方程。由于阻尼对齿轮振动的影响很小可以忽略,即令[C]=0,从而得到无阻尼自由振动方程:

设结构作如下简谐振动

将式(4)代入式(3)可得齐次方程:

实际中,齿轮各节点振幅φ{}不可能全为零,因此([K]-ω2[M])的行列式为零是式(5)成立的充要条件[9],即:

由于[K]与[M]均为n阶方阵,则式(6)是关于ω2的n次代数方程,最终能够得到n阶固有频率ωi(i=1,2,3,…,n)。将ωi代入式(5)可得到一个列向量{φ}i=(φi1,φi2,φi3,…,φin),即为振型或模态。因此,通过求解式(6)、式(5)便可求得齿轮的各阶固有频率和振型。

3 三维建模与实体分析

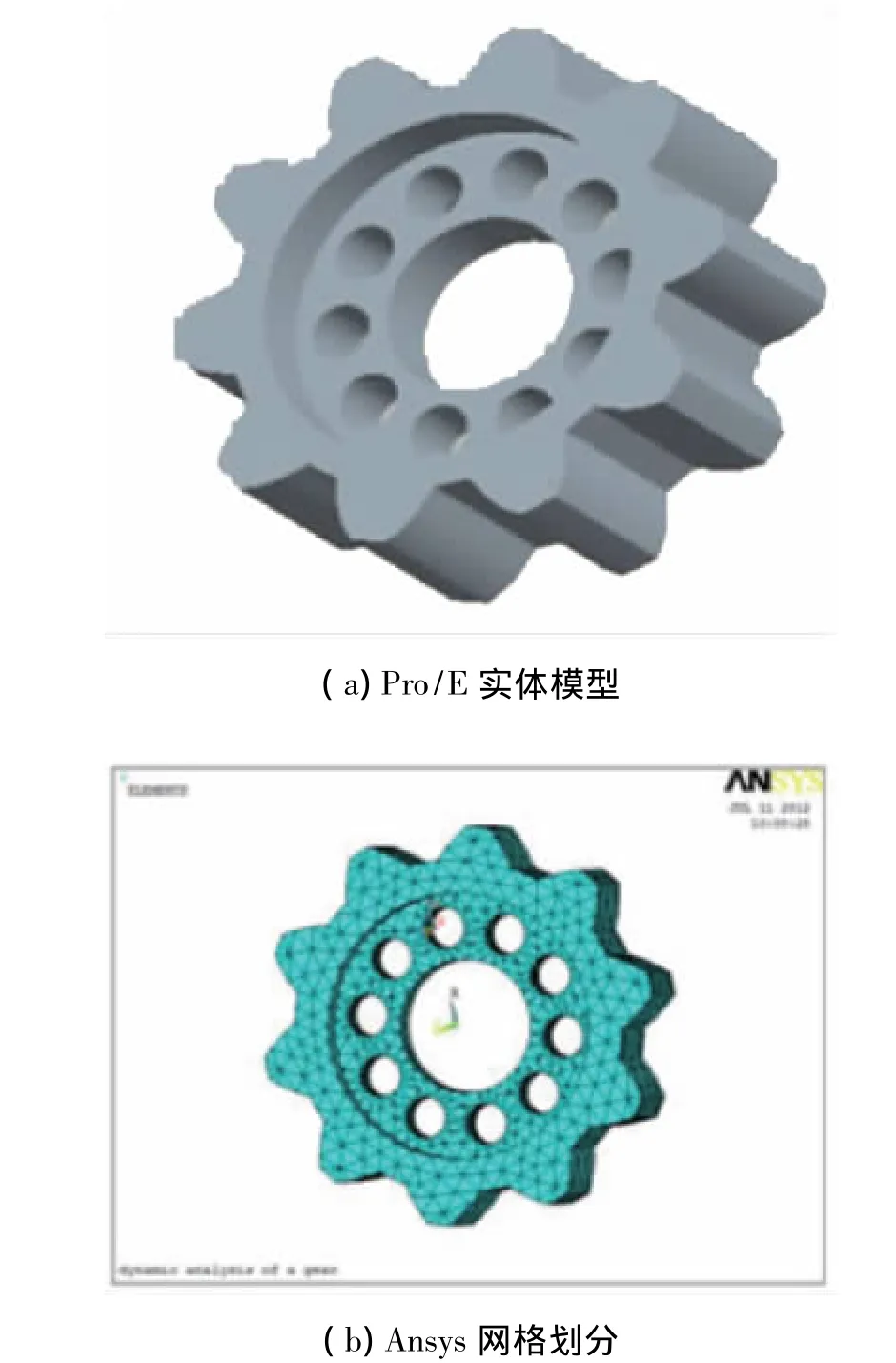

3.1 基于Pro/E建立齿轮三维实体模型

根据特定工程结构要求,齿轮的相关数据如下:齿顶直径48mm,齿底直径40mm,齿厚16mm,中间壁厚 6mm,沉槽直径32mm,中间通孔直径16mm,齿数为10,材料密度ρ=7.8×103kg/m3,弹性模量E=2.06×1011Pa,泊松比为0.28。通过Pro/E进行减速箱齿轮三维实体模型构建,如图1(a)所示。

图1 Pro/E实体模型与ANSYS网格划分

3.2 利用ANSYS进行齿轮模态分析

利用ANSYS的模型导入功能,将Pro/E中构建的三维模型导入ANSYS工作界面,对其进行网格划分、定义约束,求解固有频率及振动模态,如图1(b)所示。

在进行齿轮固有频率求解过程中,首先定义单元属性。本课题所选用的单元是Solid Brick 186,每个单元有20个节点,能够使计算结果比较准确。之后,定义材料属性。在Material props中定义弹性模量、泊松比、材料密度等值。然后,进行网格划分。将Mesh tool选项卡中的Smart size勾选,并将数值设置为3然后进行网格划分。之后,定义约束。选择D16轴孔内壁为约束面,约束方向选择All DOF。然后,设置模态求解参数。打开模态求解选项卡,定义要求解的模态数(这里输入15,进行前15阶模态分析),再定义振动频率范围(取0~10000Hz)。输出控制部分设定为All Item,采用每一子步频率输出。以上过程完成后便可进行求解,求解的结果在General postproc选项卡中查看。

3.3 频率及模态分析结果与讨论

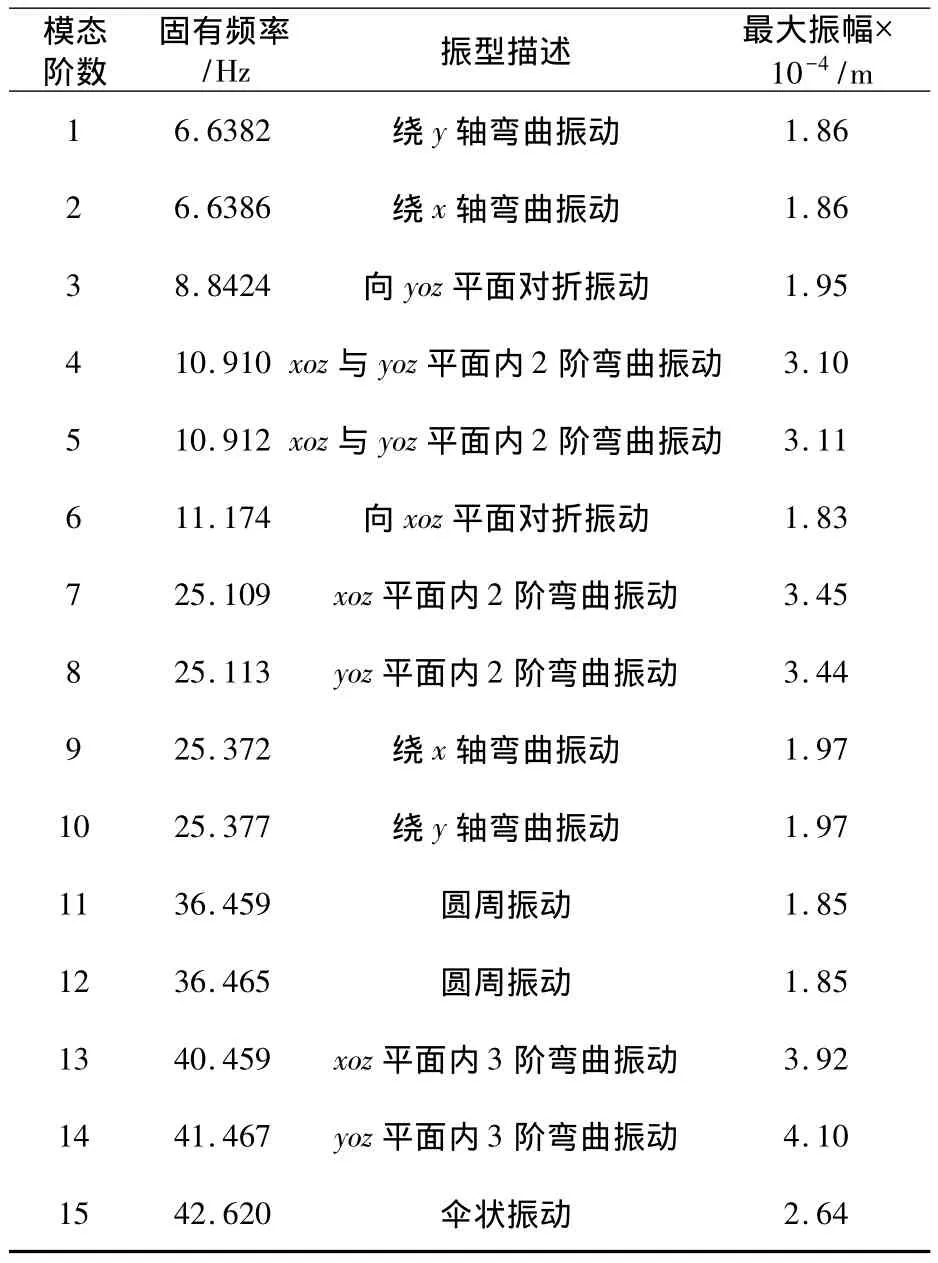

对齿轮进行模态分析,一般而言,阶数越低,齿轮振动对系统的影响越大,一般提取前5-10阶固有频率和振型即能满足精度要求[9]。在本课题中,运用Block Lanczos法设定模态提取阶数为15阶,这样既能得出对齿轮影响较大的固有频率和振型值,又能加快求解速度。得到的前15阶固有频率、振型描述以及最大振幅等数据,在表1中详细列出。

表1 减速箱齿轮前15阶固有频率和振型描述

1-3阶固有频率对应的振型如图2所示。当频率在6.6382Hz、6.6386Hz、8.8424Hz时,齿轮变形量相对较小。图中虚线表示齿轮未变形的轮廓线,实体部分是变形后的形状。1,2阶固有频率下,齿轮分别绕y,x轴弯曲振动;3阶固有频率下,齿轮沿yoz平面对折振动,振型比较复杂。

图2 齿轮在1-3阶频率下的模态振型

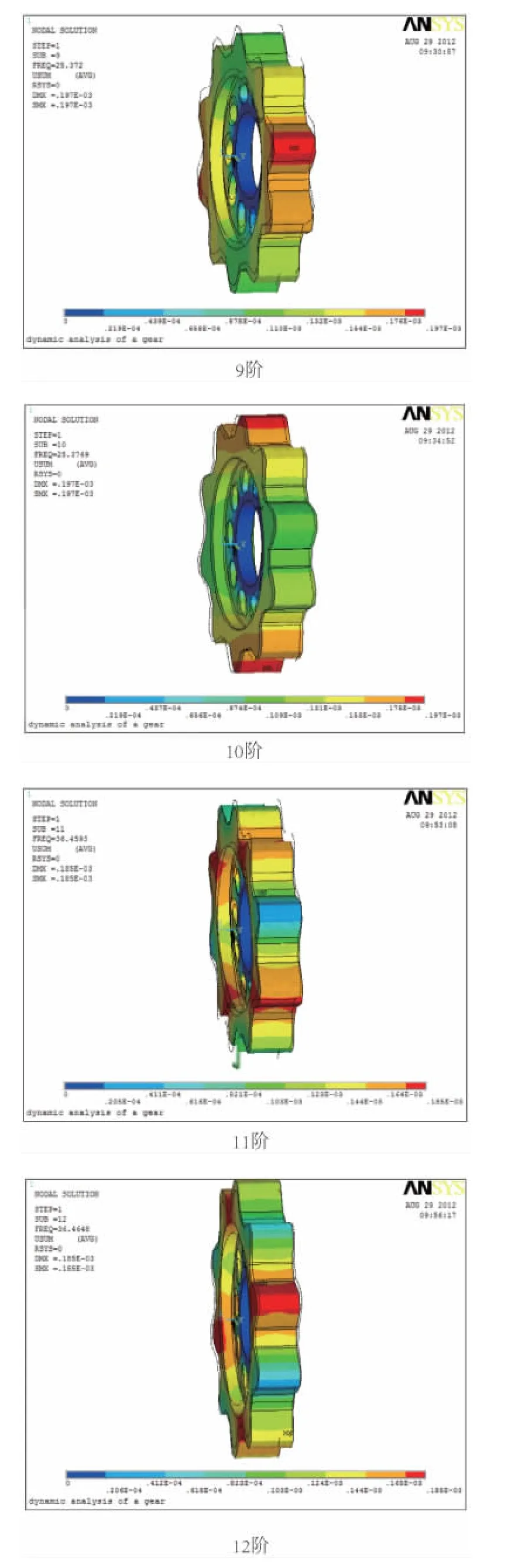

9-12阶固有频率下的振型如图3所示。当频率在25.372~36.465Hz之间变化时,最大变形量相对较小。因此,当外加激振力的频率在0~8.8424Hz与25.371~ 36.465Hz之间时,齿轮传动系不易产生共振。9,10阶固有频率下,齿轮分别绕x,y轴作弯曲振动,最大振幅均出现在齿顶处;11,12阶固有频率下,齿轮均作圆周振动,通过动画模拟可知最大振幅在齿顶与齿根之间交替出现。

图3 齿轮在9-12阶频率下的模态振型

从4-8、13-15阶固有频率对应的振型可知:当频率为ω6=11.174Hz时,齿轮的振幅最小,形变均匀;当频率为第7,8,13阶固有频率时,齿轮振幅较大,形变程度大,振动剧烈;当频率为ω14=41.467Hz时,齿轮振幅最大,形变量也最大,沿yoz平面内3阶弯曲振动;当频率为ω15=41.467Hz时,齿轮作伞状振动,轮齿形变非常明显。因此,在设计与其相啮合的齿轮减速系统时,箱体的振动频率、轴的挠动频率以及轮齿啮合时的冲击频率应该尽量避开41.467Hz,以免产生剧烈共振。图4为4-8、13-15阶模态振型

图4 4-8、13-15 阶模态振型

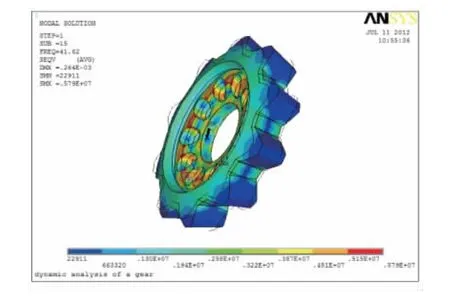

von Mises等效应力分布云图如图5所示。从中可以看出:最大应力分布于齿轮台阶孔边缘,大小为5.79MPa;最小应力分布于轮齿上,大小为0.229MPa。因此,齿轮台阶孔应力集中。为减小应力集中,可以对齿轮台阶壁进行加厚处理,同时增大内壁与台阶孔间过渡圆弧半径,以减小结构突变引起的应力分布不均。

图5 von Mises等效应力云图

4 结语

1)将Pro/E、ANSYS软件相结合,对齿轮进行三维实体建模、有限元建模以及模态分析。这种综合运用不同软件对实体进行动力学分析的方法,克服了单一软件在建模速度、单元划分效果以及求解速度等方面的不足,一定程度上提高了CAE分析的效率,具有一定的通用性。

2)利用ANSYS对齿轮进行模态分析,得到前15阶固有频率以及相应的主振型,并在此基础上分析了齿轮的变形特点和von Mises等效应力分布状况,为齿轮结构分析与合理设计提供了一种范例,具有一定的借鉴意义。

[1]葛正浩,翟志恒,姚卫民,等.基于ANSYS的渐开线齿轮模态分析与研究[J].陕西理工大学,2011,29(6):51-55.

[2]舒彪,喻道远,王灯,等.采用 UG、HyperMesh和 ANSYS的齿轮轴模态分析[J].现代制造工程,2012(2):71-73.

[3]张梅军,曹琴.工程机械动力学[M].北京:国防工业出版社,2012.

[4]张志强,郭京波.机械动态优化设计综述[J].石家庄铁道学院学报,2005,18(1):74-76.

[5]孙辉,高强.弧齿锥齿轮的模态分析[J].苏州大学学报(工科版),2011,31(1):36-38.

[6]王磊,练章华,阳星,等.基于ANSYS的钻柱扭镇模态分析[J].石油机械,2012,40(2):4-6.

[7]孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[8]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[9]李健,戚晖,赵玉良,等.基于ANSYS技术的主从控制机械臂支承架模态分析及优化[J].制造业自动化,2011,33(6):12-15.