利用子程序在数控车床上加工梯形螺纹

武新卫

(三门峡市高级技工学校,河南 三门峡 472000)

梯形螺纹与普通螺纹相比具有螺距和牙深都较大、精度较高、牙型两侧面表面粗糙度值较小的特点,这就导致梯形螺纹的加工难度较大。普通车床靠操作者双手直接操作,灵活性较大,加工出的梯形螺纹随操作者的水平而异。在数控车床上加工则要靠加工方法、切削参数和加工程序来保证。在多年的数车加工实践与教学过程中,通过不断地学习、摸索、总结,对数控车床车削梯形螺纹有了一定的认识。下面介绍一种利用子程序在 FUNAC 0I Mate系列数控车床上加工梯形螺纹的方法,简洁实用,很好掌握。其它系统数控车床道理一样,也可参考。

1 梯形螺纹的一般加工方法

梯形螺纹是应用很广泛的传动螺纹,在普通车床上加工梯形螺纹劳动强度大,且经常出现废品,而在数控车床上加工能极大减小劳动强度,提高生产效率和加工质量。

加工梯形螺纹时,刀具材料一般用高速钢,低速车削。方法一般有:直进法、斜进法、车直槽法和左右切削法,通常直进法适用于加工螺距较小(P<4mm)的梯形螺纹,而加工螺距较大(P≥4mm)的梯形螺纹常采用斜进法、左右切削法。

除直进法外,其它三种方法都可减轻或避免三刃同时切削的情况,从而不易出现振动和扎刀现象,还可提高切削用量、改善螺纹表面质量,所以在普通车床上应用较多。

车直槽法是先用切槽刀粗切出螺纹槽,再用梯形螺纹刀加工螺纹两侧面。这种方法在普车上常用,在数控车床上加工梯形螺纹则较难。

2 数控车床上加工梯形螺纹的方法

2.1 数控车床加工梯形螺纹方法的分析

(1)直进法车削梯形螺纹

FUNAC 0I Mate系列数控车床的G92螺纹切削循环指令就是以直进方式进刀的,故可采用G92指令。

车螺纹时,螺纹车刀刀尖及两侧刀刃都参加切削,每次进刀只作径向进给,随着螺纹深度增加,进刀量应相应减少,否则容易产生扎刀现象。这种方法虽可以获得比较正确的齿形,操作也很简单,但由于刀具三个切削刃同时参加切削,振动比较大,容易产生扎刀现象,牙侧容易拉出毛刺,不易得到较好的表面品质,除了螺距较小(P<4mm)的梯形螺纹外,一般不提倡使用此法。

(2)斜进法车削梯形螺纹

FUNAC 0I Mate系列数控车床的G76螺纹切削复合循环指令就是以斜进方式进刀的,故可采用G76指令。

车螺纹时,螺纹车刀沿着牙型一侧平行的方向斜向进刀,直至牙底处。这种方法只有一侧刀刃参加切削,避免了三面切削,使排屑比较顺利,不易引起扎刀现象,刀具切削受力较直进法小,但较左右分层切削法受力稍大,一般用在中等螺距的梯形螺纹的切削加工上。

然而,用G76指令车削梯形螺纹有个缺点:螺纹粗加工完成后,主轴转速调低精加工修正时,会发生乱牙,容易出现崩刀或撞车事故。

(3)分层左右切削法车削梯形螺纹

该方法需要调用子程序和G32指令相结合进行中、左、右法切削加工,粗车梯形螺纹后,留出精车余量。车螺纹时,由于是车刀两个主切削刃中的一个在进行单面切削,同样避免了三刃同时切削,所以不容易产生扎刀现象,可用于车削各种螺距梯形螺纹。

当梯形螺纹精度要求较高时,可采用粗、精两把车刀分粗、精加工进行车削。粗加工为了便于左右切削并留有精车余量,两侧切削刃之间的夹角应小于牙型角30°,可取29°左右,刀头宽度应小于牙槽底宽W(W=1.928),假定取1.53mm。精加工为保证牙型角及配合需要,两侧切削刃之间的夹角要略大于牙型角30°,刀头宽度应小于牙槽底宽0.05mm,以利于两侧面的加工,并保证两侧面的表面粗糙度达到要求。

当梯形螺纹精度要求不太高时,可选用一把梯形螺纹刀分粗、精加工车削。下面就以一把车刀利用子程序分粗、精加工车削为例

2.2 梯形螺纹加工编程实例(子程序分层左右切削法)

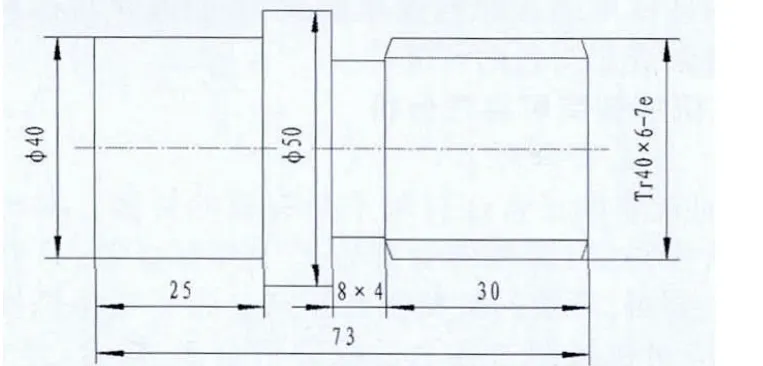

(1)梯形螺纹的尺寸计算

螺距P=6mm;公称直径d=40mm;中径d2=d-0.5p=37mm;牙顶间隙ac=0.5mm(螺距 6mm);牙高 h3=0.5p+ac=3.5mm;小径d3=d-2h3=33mm;牙顶宽f=0.366p=2.196mm;牙槽底宽w=0.366p-0.536ac=1.928mm。

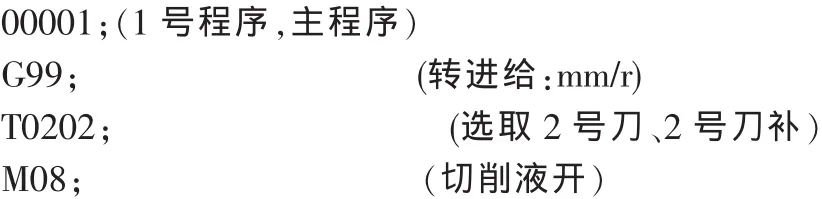

(2)子程序分层左右切削法加工程序

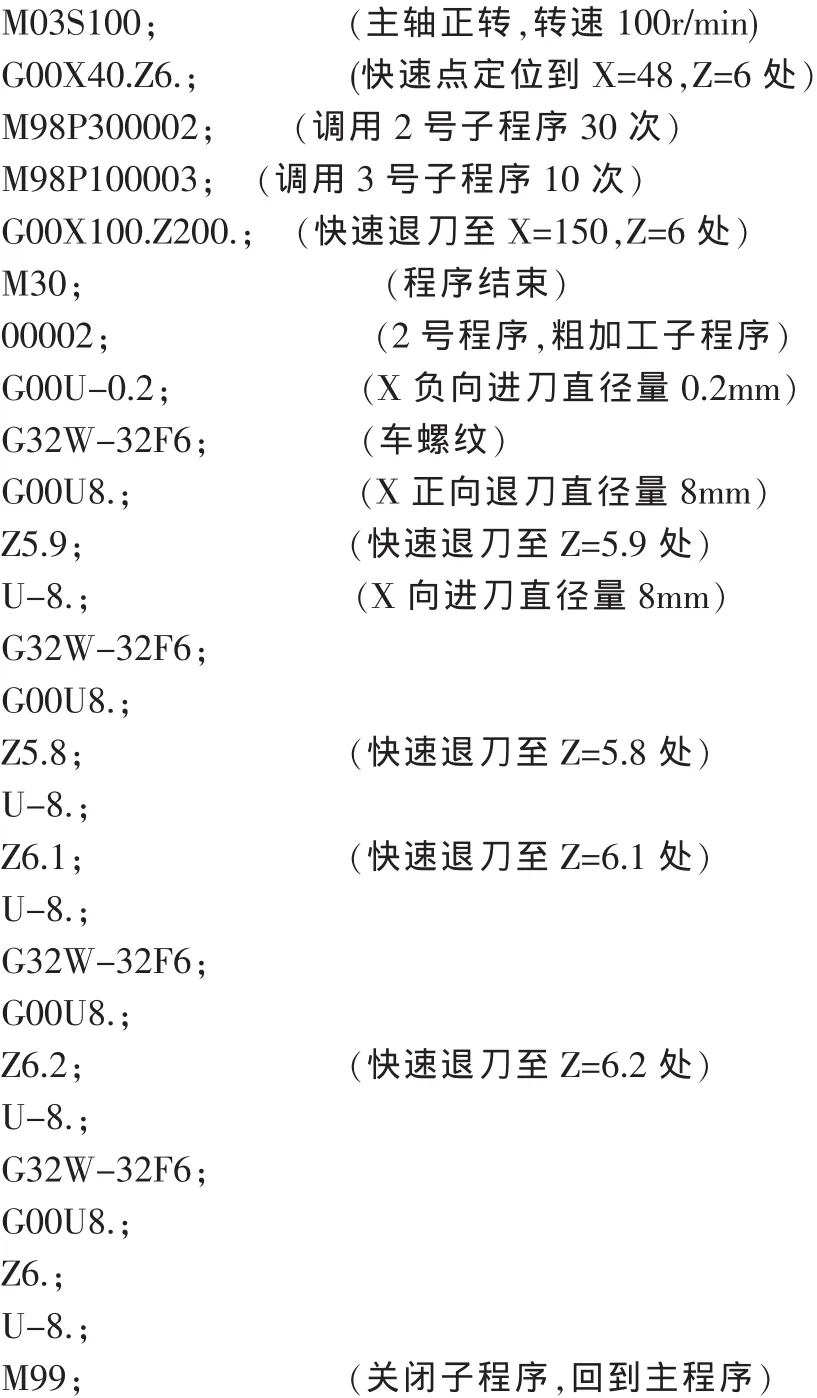

用调用子程序的方法进行加工,假定车刀头宽度为1.53mm,可以看出,比槽底宽窄0.40mm。采用左、右偏刀法加工,车刀在一个固定的起刀点用G32指令加工一刀,然后左偏加工两刀,再右偏加工两刀,为减小刀具加工时的受力,偏移的量选取0.1mm左右。牙高为3.5mm,则总切深为7mm(双边),粗加工取被吃刀量0.1mm,循环30次,精加工取被吃刀量0.05mm,循环10次。加工程序如下:

精加工程序与粗加工程序类似,只须把进刀量U-0.2改为U-0.1即可。故3号子程序略。

加工到最后,不进刀,多光几刀,以消除让刀误差。加工后测量,若小径尺寸符合,中径偏小或配合不上,说明螺纹槽宽度不够,可编一个修整程序,稍作修整即可。

此时,左右方向进刀可在磨耗中进行,在2号刀磨耗Z值中输入-0.02,运行修整程序直到合格为止。

3 注意事项

梯形螺纹中经必须与基准轴颈同轴,大径尺寸应小于基本尺寸;车梯形螺纹必须保证中经尺寸;螺纹牙型要正确;螺纹两侧面表面粗糙度值要低些;工件装夹一般采用两顶尖或一夹一顶的方法。

4 结束语

总之,车梯形螺纹时,要根据机床的刚性、刀具的强度、螺纹精度以及螺距大小等情况,来综合考虑选择适当的加工方法和切削用量,进行合理的编程,以确保加工出合格的、高质量的梯形螺纹。

[1]叶碧芬.《数控车床加工梯形螺纹方法浅析》.《中国农村教育》2012年05期

[2]周伯秀.《数控车削梯形螺纹方法的探讨》.《装备制造技术》2009年第12期

[3]《数控技术应用教程——数控车床》.上海宇龙软件工程有限公司数控教材编写组.电子出版社

[4]彭德荫.《车工工艺与技能训练(机械类)》.中国劳动社会保障出版社