双闭环进给伺服系统动态性能研究

何家远,赵孟,李亮,何宁

南京航空航天大学,江苏南京210016

0 引言

数控技术是现代制造的关键技术之一,影响数控机床加工精度的一个关键环节是机床进给伺服系统,因为它直接带动执行部件在工件表面形成加工轨迹。

目前广泛使用的数控机床通常采用闭环控制,根据反馈检测元件所在的位置不同可分为半闭环控制和全闭环控制[1]。在伺服电机尾部加装旋转编码器检测转角构成半闭环伺服系统,在移动部件上加装光栅编码器直接检测位移构成全闭环系统。对于半闭环系统,由于没有考虑到丝杠传动间隙导致的运动误差,其运动精度不及全闭环系统。而对于全闭环系统,虽然直接检测终端位移并进行补偿,却没有考虑到伺服电动机指令转角与实际转角之间的误差,若该环节误差始终存在,势必要进行长时间的误差修正补偿,某些场合甚至不会有明显的补偿效果。

为了克服数控机床进给伺服系统存在的上述问题,出现了针对角位移误差及线位移误差进行双重补偿的双闭环进给伺服系统,但目前对该系统动态性能的研究尚不深入。本文以课题组微铣削数控机床为平台,对双闭环进给伺服系统动态性能进行了研究。

1 双闭环进给伺服系统构建

1.1 微铣削数控机床构建

课题组自行搭建的微铣削数控机床试验平台,采用龙门式三坐标结构布局,床身为高隔振性花岗岩材料,本体尺寸800 mm×800 mm×750 mm。以泰道公司的IMAC 400多轴运动控制器为控制核心,x、y轴采用Parker公司的406LXR系列直线电动机驱动,两方向配备Renishaw光栅尺,分辨率为0.1 μm。z轴采用安川伺服电动机驱动滚珠丝杠传动,机床主轴最高转速100 000 r/min。微铣削机床整体结构如图1所示。

图1 微铣削数控机床实物图

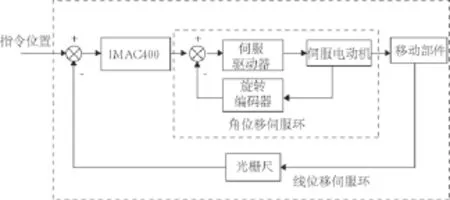

1.2 双闭环进给伺服系统

微铣削数控机床的z轴进给伺服系统,其运动部件由美国PARKER公司生产的行程100 mm高精度滚珠丝杠定位平台配合日本安川伺服电动机的方法实现,反馈检测元件由旋转编码器与光栅尺构成。其中定位平台配装英国Renishaw公司的分辨率为1 μm的直线光栅尺,用于检测移动部件运动误差,构成外伺服环。安川伺服电动机配备分辨率为8192P/R的旋转编码器,用于检测角位移误差,构成内伺服环。进给伺服系统的系统结构如图2所示。

图2 双闭环进给伺服系统原理图

2 动态性能研究

2.1 动态性能评价指标选取

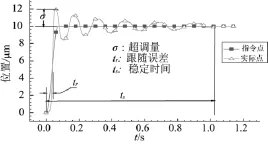

对于位置伺服系统,一般采用系统在单位阶跃输入信号下的时间响应曲线来描述其动态特性,如图3所示。

图3 位置伺服系统常用动态性能指标

图3给出了常用的动态性能指标:超调量σ、上升时间tr和稳定时间ts。其中,超调量σ反映的是系统过渡过程进行得是否平稳;上升时间tr反映了系统的动态灵敏度和系统过渡过程的快速性;而调节时间ts则是衡量系统快速性的主要指标[2]。

2.2 动态性能优化

双闭环进给伺服系统要获得良好的动态性能,必须对内外伺服环分别进行动态性能优化,其中,转角伺服环是整个伺服系统动态性能好坏的基础,若这一环节始终存在误差,则不论如何调节外伺服环,误差补偿的结果都不会太理想,为此,须先保证内伺服环伺服定位精度,在此基础上对外伺服环进行动态性能优化。

a)角位移伺服环动态特性

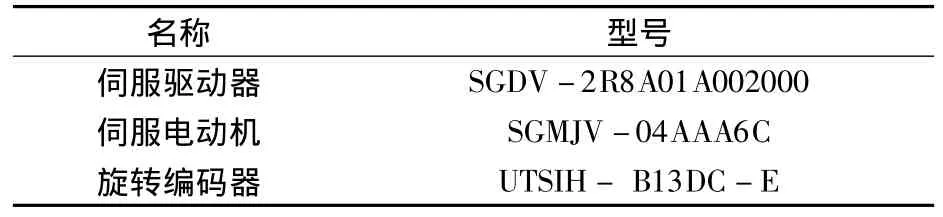

转角伺服环由安川伺服驱动器,安川伺服电动机,及旋转编码器组成,其具体型号如表1。

表1 z轴转角伺服环硬件构成

对转角伺服环的动态性能调整主要在驱动器上进行。安川伺服驱动器提供了多个可供用户设定的伺服增益参数。通过调整参数可改善电动机的响应性能。伺服增益主要包括速度环增益、位置环增益、摩擦补偿系数、转动惯量比等,且这些参数彼此之间相互影响,在设定时必须考虑到各个参数设定值之间的平衡。

安川伺服驱动器提供了四种对伺服增益参数进行调整的方法,免调整功能,高级自动调谐功能,指令输入型高级自动调谐功能,单参数调谐功能[3]。当启用免调整功能后,无论机械种类及负载波动如何,驱动器都会自动调整增益参数以获得稳定响应。考虑到单参数调谐需要对各伺服增益参数逐一进行调整,过程十分耗时,故对转角伺服环参数采用免调整功能,设置驱动器相关变量Pn170=2001启用免调整。

b)线位移伺服环动态特性

线位移伺服环由IMAC 400控制器,滚珠丝杠移动部件及贴于移动部件侧面的雷尼绍光栅尺构成。IMAC 400控制的轴输出AMP通道输出指令位置,光栅尺反馈位置数据通过IMAC 400的ENC通道引入控制卡,控制器内部的伺服环进行运算并输出下一次的指令位置。对线位移伺服环的调整主要在IMAC控制器上进行。

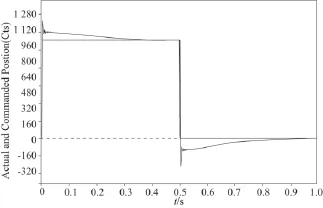

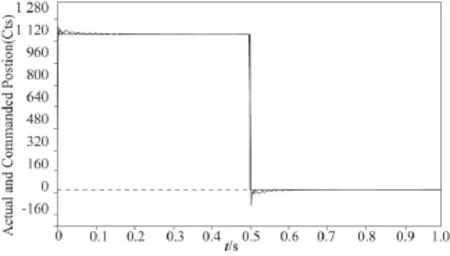

泰道公司提供的伺服环参数调整软件PMAC-TuningPro可以很方便地对伺服环参数进行调整,其内置的伺服控制模型为PID+前馈复合控制,通过对比例增益Kp,微分增益Kd,积分增益Ki,及速度前馈Kvff,加速度前馈Kaff等参数进行调整可得到动态性能响应曲线。图4为采用伺服参数为Kp=1200,Kd=600,Ki=40 000,Kvff=600 时的响应曲线,此时得到的动态响应指标上升时间tr为0.002 s,超调量σ为19.3%,稳定时间ts为0.165 s,经调整后,得到合适伺服参数组合Kp=2000,Kd=950,Ki=30000,Kvff=850,此时的动态响应指标tr为0.001 s,超调量 σ 为4.3%,稳定时间ts为0.008 s,响应曲线如图5所示。

图4 调整前的线位移伺服环响应曲线

图5 调整后的线位移伺服环响应曲线

3 结语

双闭环进给伺服系统相对于传统的进给伺服系统对传动环节各部分的误差进行了补偿,但由于其反馈环节也相对复杂,对伺服环的调整也提出了更高的要求,本文采用了对内外环分别进行调整的方法,抑制了直接调整线位移伺服环时转角伺服环误差的影响,对双闭环进给伺服系统动态性能的优化及跟踪精度的提高有积极意义。

[1]杨有君.数字控制技术与数控机床[M].北京:机械工业出版社,1999.

[2]王积伟.控制理论与控制工程[M].北京:机械工业出版社,2011.

[3]安川∑-Ⅴ系列AC伺服驱动器用户手册.