催化裂化待生剂分配器性能的冷模实验评价

张永民,赵 超,禹淞元,卢春喜

(中国石油大学 重质油国家重点实验室,北京102249)

再生器是炼油厂流化催化裂化(Fluid catalytic cracking,简称FCC)装置必不可少的组成部分。其主要功能是完成放热的烧焦再生反应,以烧掉裂化反应过程中催化剂表面沉积的焦炭,恢复催化剂的活性,同时通过颗粒的循环供给反应系统热量,以维持装置的热平衡[1]。从本质上讲,催化裂化再生过程是发生在催化剂表面的沉积焦炭和空气中氧气之间的非均相氧化反应过程。为了满足工艺要求,需要再生后的催化剂炭含量尽可能低;另一方面,为了降低装置能耗,则希望尽可能消耗最少量的空气,在工业操作中,这需要控制较低的再生烟气氧含量。从化学反应工程学角度看,高效再生器实际上是一个要求气、固相反应物都具有高转化率的非均相气-固流化床反应器。

为实现再生器内催化剂高效的烧焦再生过程,首要的条件是空气中的氧气能够和待生催化剂上的焦炭高效接触。对于FCC再生器这种Geldart A类[2]细颗粒流化床,气泡相与乳化相间的传质阻力往往是影响反应速率的控制性因素。采取措施减小床层内的平均气泡直径,将有利于增大乳相和气泡相之间的传质界面积,从而有利于提高再生烧焦强度。另一方面,还需要再生器内焦炭和氧气在床内的分布要匹配。由于流化床内气、固相分布的不可控性,唯一可行的办法就是使气、固两相在床层横截面上尽可能均匀分布。气体的均匀分布可以通过改进气体分配器来实现,目前已有很多有关这方面的研究[3-5]。但是,颗粒沿床层横截面的均匀分布则并不容易解决。在小型流化床内,由于流化床自身具有较强的横向混合能力,实现颗粒的均匀分布通常不需要特别的措施。但是,在动辄十几米直径的工业FCC再生器内,则必须采用待生剂分配器。待生剂分配不均将导致再生器烧焦强度降低以及装置整体能耗的提高,而且还可能造成稀相尾燃,导致设备损坏等事故。

长期以来,待生剂的分配问题一直没有得到足够重视,早期国内大多数再生器内都没有设置待生剂分配器。近年来,人们逐渐认识到了待生剂均匀分配的重要性,在一些装置上已经开始设置一些结构简单的船型和管式待生剂分配器[6]。但是,这2种分配器都是依据经验设计,缺乏系统的实验室研究结果支撑,而且工业装置中分配器性能的好坏也很难准确判断。国内外有关待生剂分配器的文献资料也非常缺乏,除了授权的专利[7-14]以及UOP公司一篇有关利用CFD方法研究欧翼型待生剂分配器的报道[15]外,还没有发现其他有关待生剂分配器的研究报道。

笔者设计并建造了一套能够评价待生剂分配器性能的大型冷模实验装置。在此装置上检验了依据现有工业设计规范制造的船型和管式分配器模型以及无分配器待生剂入口结构对待生剂横向分配性能的影响,考察了不同操作条件对船型和管式分配器性能的影响规律及其存在的问题,为工业待生剂分配器的优化设计以及新型高效待生剂分配器的开发提供有益参考。

1 实验部分

1.1 实验装置

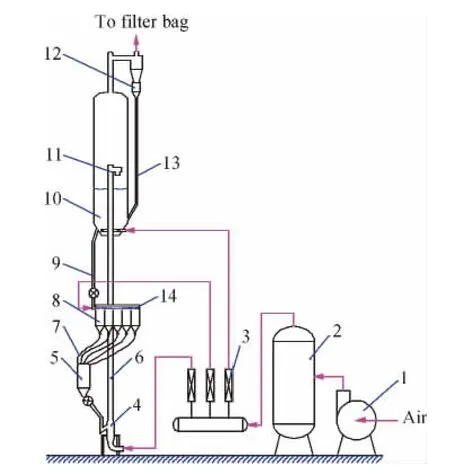

为了在冷态实验条件下评价待生剂分配器的性能,建立了如图1所示的大型冷模实验装置。该实验装置的核心是1个钢制的颗粒集料槽(8),其结构如图2所示。由图2可知,该集料槽是1个上方设有透明有机玻璃板顶盖的方形槽体。槽体内沿横向和纵向设有隔板,将其分隔为10个体积相同的独立仓室。每个仓室的外壁均设有观察窗,可以观察颗粒流动情况,并大致确定内部料位的高度。每个仓室下方设有1个带出料管的锥斗,出料管上连接有球阀,并通过软管和下方的颗粒称量罐连接。

图1 评价FCC待生剂分配器性能的冷模实验装置及流程示意图Fig.1 Schematic of the large cold model and flowsheet for performance evaluation of FCC spent catalyst distributor

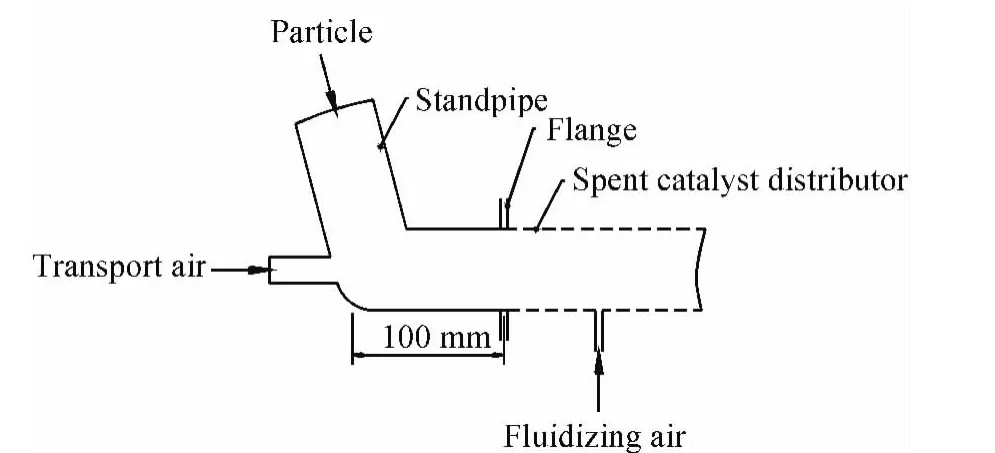

实验时,首先关闭立管(9)上的蝶阀,依次开启鼓风机(1)和上部流化床(10)内的流化风,使其内部颗粒物料流化。接着打开立管(9)上的蝶阀,催化剂颗粒经过立管(9)进入到待生剂分配器(14),通过分配器(14)上设置的分配孔分别流入到颗粒集料槽(8)中不同的仓室内。待上部流化床(10)中的颗粒流尽后,关闭立管(9)上的蝶阀,依次打开每个仓室下方的阀门,使颗粒沿下方连接的软管(7)流入到称量罐(5)中,通过事先标定好的质量-料位关系确定每个仓室内收集的催化剂质量。所有催化剂的总质量除以放料的总时间即得颗粒的循环量。每次经过计量的颗粒将被放入提升管(6)内,由提升风输送至流化床(10)内。提升管(6)末端设置的倒L型惯性快速分离器(11)以及流化床顶部设置的旋风分离器(12)用以分离固体颗粒,以维持装置内颗粒藏量的稳定。实验用的罗茨鼓风机(1)主要提供三股风,分别为提升管提升风、流化床流化风、待生分配器输送风,采用3个转子流量计(3)控制流量。为方便安装,本实验装置待生剂分配器催化剂入口和颗粒下料立管之间存在一段约100mm长与待生剂分配器同径的水平管段,如图3所示,输送风管(φ26mm)设置在水平管段左侧,与水平管同心布置。

图2 冷模实验装置颗粒集料槽结构示意图Fig.2 Geometry diagrammatic for the particle collector of large cold model

图3 待生剂分配器颗粒入口结构示意图Fig.3 Particle inlet structure of the spent catalyst distributor

图4 实验中采用的管式分配器和船型分配器模型Fig.4 Experimental models of pipe-and boat-type spent catalyst distributor

实验所用的固体颗粒为工业FCC平衡剂,平均粒径60μm,颗粒密度1500kg/m3,堆积密度922kg/m3。实验中采用的管式和船型分配器模型分别如图4(a)和图4(b)所示。管式分配器实际上是一根φ90mm×5mm的有机玻璃管,入口端和催化剂立管下方的水平管相联,末端设有盖板。根据工业装置管式分配器设计的基本原则,将管两侧中央位置均匀设置10个φ26mm的颗粒分配孔,分别对应催化剂集料槽的10个仓室。管下方设有19个φ6mm×1mm的短管,接压缩风,用以流化和松动管底部的颗粒。船型分配器实际是将管式分配器的上半部分切去,仅保留下部的半圆管和19个松动风管,颗粒分配孔变为10个φ26mm的半圆形溢流豁口。当研究船型和管式待生剂分配器时,10个颗粒分配孔分别对着10个仓室,以收集来自不同分配孔(口)的进料,根据分配孔位置的先后,自左向右将各个对应仓室分别编号为1#~10#;当研究无分配器颗粒入口结构时,为了便于对比,在每个仓室中部增设了临时隔板,见图2(b)中的红色虚线,将前后2个小仓室按1个仓室对待,这样自左向右也形成了10个仓室,也将其分别编号为1#~10#。

1.2 测试方法

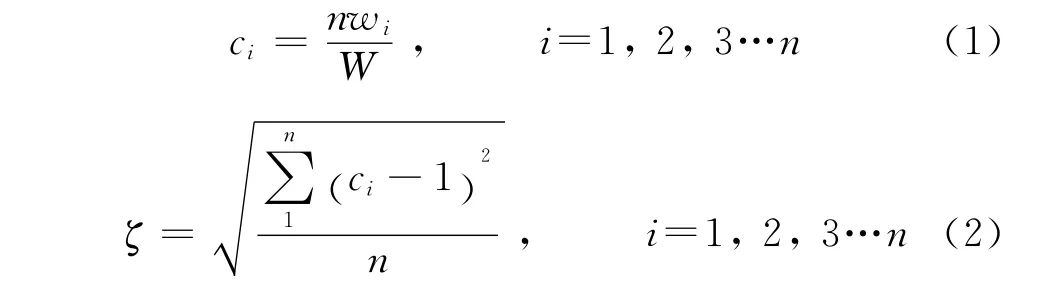

为了能够定量比较各种类型分配器横向分配颗粒的均匀性,根据每个出料口流出颗粒的分率(ci)定义了1个分配不均匀指数(ζ),其中ci为每个出料口颗粒收集量wi与理想颗粒收集量W/n之比,ci和ζ的数学表达式如式(1)、(2)所示。

ζ反映了分配器实际分布与理想分布之间的差异性,ζ越大,说明分配器的颗粒分配均匀性越差,越接近于零,说明颗粒横向分配的均匀性越好。

另外,为了测量采用不同待生剂分配器结构时颗粒流动的状态以及分配器造成的流动阻力,笔者还在待生剂分配器前端以及立管上方设置了2个动态表压测压点,用以测量立管中压力的波动特性以及分配器产生的压降。采用北京赛亿凌科技有限公司STP型表压传感器,其压力测量范围为0~35kPa,精度为全量程的0.1%,采用北京康泰电子科技有限公司CBOOK2000高精度数据采集器采集信号。

2 结果与讨论

2.1 无分配器时颗粒的横向分配特性

考察了无分配器时催化剂颗粒在颗粒集料槽10个仓室内的分配情况。表1和图5为不同输送气速下各收料仓收集到颗粒的质量分率分布以及对应的不均匀指数。其中,输送气速是指输送风量与立管水平段横截面积之比。当没有输送风时,所有颗粒全部流入了第1个仓室内。输送风对颗粒的横向分配具有显著的帮助,随着输送气速的增大,能够收集到颗粒的仓室逐渐增多,分配不均匀指数也随之逐渐减小。由表1可知,在不同的输送气速下均有1个仓室收集到的颗粒物料量显著大于其他仓室,而且该仓室的位置随着输送气速的增大逐渐远离喷出口,其所占的颗粒的质量分率也越来越小。说明此种情况下颗粒的横向分配类似于液体的水平喷洒,输送气速的增大使颗粒获得了更大的横向动能,因此向前喷洒的距离越远,横向散布的面积越大。依此推断,如果颗粒入口位置更高,也将对颗粒的横向分配均匀性起到一定的改善作用。总体上,没有分配器时,颗粒的横向分配均匀性很差,即使在本研究中最大的输送气速下,最远端的4个仓室依然收集不到任何颗粒。在工业装置中,如果待生剂立管入口设置在再生器密相料面之上,颗粒沿再生器的横向分配就是类似的情形。但是,还有很多其他装置待生剂入口设置在密相料面以下,这时由于受到床层周围其他颗粒的限制,输送风对颗粒的加速作用将大大减弱,可以预期颗粒的横向分配将会更加不均匀。

表1 无分配器时不同输送气速(ut)下颗粒集料槽各仓室收集的颗粒质量分率(ci)Table 1 Mass fraction(ci)of collected particles in 10collection bins of particle collector under different transport gas velocities(ut)at absence of catalyst distributor

图5 无分配器时输送气速(ut)对颗粒分配不均匀指数(ζ)的影响Fig.5 Distribution homogeneity(ζ)as a function of transport gas velocity(ut)at absence of catalyst distributor

2.2 有船型分配器时颗粒的横向分配特性

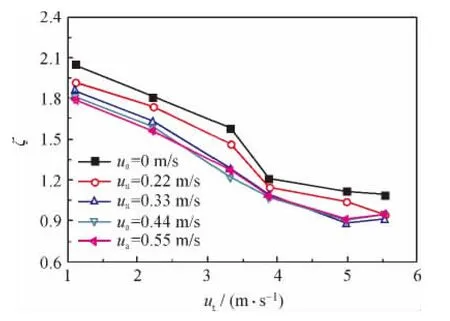

图6为有船型分配器时颗粒横向分配的不均匀性。由图6可见,相比无分配器时,有船型分配器时颗粒的不均匀指数较小,表明其存在对颗粒的横向分配均匀性具有一定的改善作用。由图6还可以看出,输送风的改善作用依然显著,随着输送风速的增大,颗粒分配不均匀指数逐渐减小。另外,船型分配器底部通入松动风也会改善颗粒的横向分配均匀性,但作用不如输送风显著。随着松动气速(即松动风量与立管水平段横截面积之比)的增大,分配不均匀指数也有下降的趋势。当松动气速较小时,改善效果较为显著;当松动气速较高时,进一步增大松动气速对颗粒横向分配均匀性的改善效果将有所减弱。总体上,船型分配器的性能比较差,即使在本实验中最大的输送气速和松动气速下,仍然有2~3个仓室无法收集到颗粒。

图6 不同输送气速(ut)和松动气速(ua)下船型分配器的颗粒分配不均匀指数(ζ)Fig.6 Distribution homogeneity(ζ)of the boat distributor under different transport(ut)and aeration gas flows(ua)

在工业装置中,船型分配器内松动风的引入是通过1根开孔的钢管实现的。钢管长度一般和分配器长度相当,开孔的方向一般竖直向下或倾斜向下,以避免停工时颗粒漏进管内。为避免干扰颗粒流动,钢管直径一般较小。通常,这一流化风管的设计往往会陷入两难的境地。一方面,由于管径小、长度大,只有在更高的过孔气速和更高的分布管压降下才有可能保证气体的均匀分布,但过高的气速会冲蚀分配器底部,造成设备磨损和影响装置长周期运转;另一方面,如果过孔气速较小,气体的均匀分布将难以保证,因此也无法保证整个分配器内颗粒具有良好的流动性和均匀的横向分布,甚至有时颗粒会沿一些孔吸入,再从其他孔中喷出,造成分布孔的严重磨损。此外,在更大规模的工业再生器中,由于输送风对颗粒横向运动的影响范围有限,尤其是当分配器设置在密相床层中时,颗粒的横向分配均匀性将进一步变差。由此可知,在大型工业装置中船型分配器将不会比本实验装置中有更好的表现。

2.3 有管式分配器时颗粒的横向分配特性

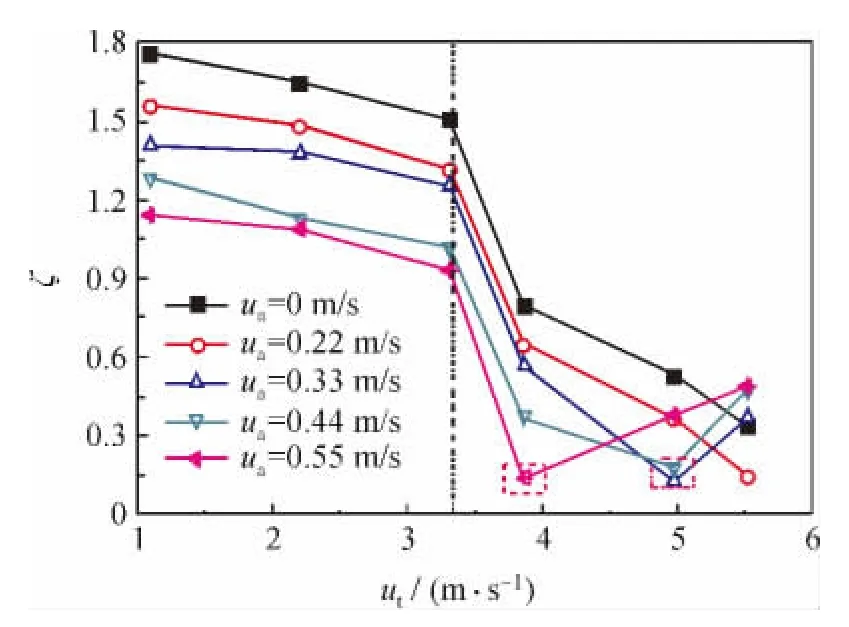

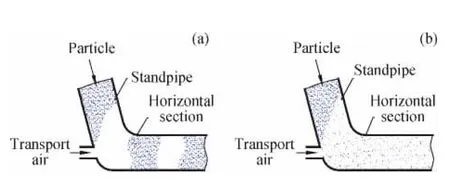

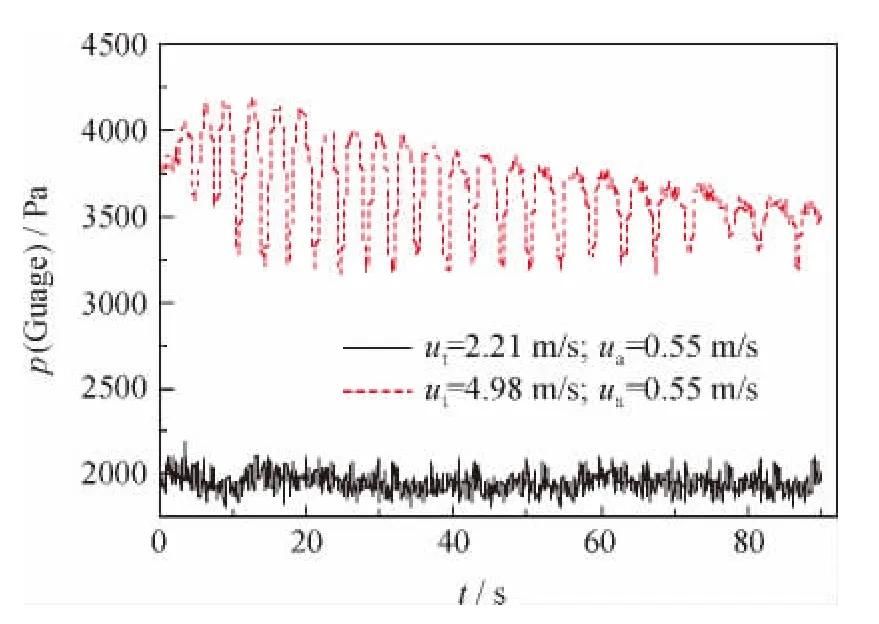

图7为有管式分配器时颗粒横向分配的不均匀性。由图7可知,在较低输送气速下,输送气速和松动气速对不均匀指数的影响规律和船型分配器基本一致,输送风量和松动风量的增大均有助于改善颗粒横向分配的均匀性。但是,在这一操作条件范围内,输送风的作用较小,而松动气速的增大则更能有效地改善颗粒横向分配的均匀性。当输送气速大于3.3m/s,不同松动气速下不均匀指数均存在一个显著的突降趋势。出现这一变化的原因和管式分配器及前端立管水平段内的气-固相流动型态密切相关,是气流输送颗粒能力与立管颗粒输送能力相互主导的结果。根据实验观察,当输送气速小于3.3m/s时,立管水平段内的气-固相流动型态如图8(a)所示,呈活塞状流动,颗粒一股一股地被气柱挤出,位于水平段处的瞬态压力变化则如图9中红线所示,呈低频大幅波动模式。这时输送气速较低,气体需要集聚一定的能量才能克服颗粒自身重力以及颗粒层与输送管之间的摩擦阻力,最终形成对颗粒的输送,气体对颗粒的输送能力成为了影响颗粒循环量的控制性因素;由图9还可知,这时分配器及水平段的总压降较高,这主要是分配器及水平管内颗粒流动阻力较大的缘故。当输送气速大于3.3m/s,立管水平段内的气-固相流型发生了改变,如图8(b)所示,颗粒在分布器的水平管段内的分布比较均匀,已呈现稀相流动,这时气流对颗粒的输送能力已经足够大,影响颗粒循环量的控制性因素反而转变为立管对颗粒下行流动的摩擦阻力,位于水平管处的瞬态压力呈高频小幅波动模式(见图9中黑线)。这时分配器及水平管内的气流阻力较小,总压降反而大幅度下降(见图9)。在无分配器及采用船型分配器时,由于也存在一个立管水平段,实验中也观察到了类似的流动规律,但是由于水平管段较短,因此其影响较小,不如管式分配器中显著。

图7 不同输送气速(ut)和松动气速(ua)下管式分配器的颗粒分配不均匀指数(ζ)Fig.7 Distribution homogeneity(ζ)of the pipe distributor under different transport(ut)and aeration gas flows(ua)

图8 高、低输送气速下不同的2种气-固流动模式Fig.8 Different gas-solid flow patterns under high and low transport gas velocities(a)Under low transport gas velocities;(b)Under high transport gas velocities

图9 高、低输送气速下立管末端压力脉动的差异Fig.9 Different pressure fluctuation patterns at the end of vertical tube under high and low transport gas velocities

另外,当松动气速较高时,在较高的输送气速范围内不均匀指数出现了极小值,在图7中用2个虚线框表示了这些极小值点的存在,之后再增大输送气速反而使不均匀指数有所增大,这时更多颗粒选择经管式分配器最末端的几个分配孔流出。这一趋势表明并不是松动气速越高越好,而是存在最优值。至于出现这一趋势的内在原因,还有待在今后进一步探究。

2.4 颗粒循环量对分配器颗粒分配均匀性的影响

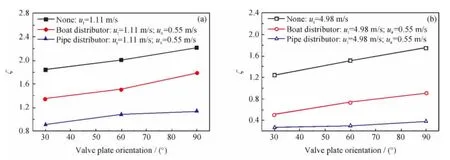

除输送风以及流化风的影响外,颗粒循环量也影响分配器颗粒分配的均匀性。图10为2个不同输送气速下3种待生剂入口结构的分配不均匀系数随立管蝶阀开度的变化。在本实验中,催化剂循环量的调节是通过改变待生立管上蝶阀的开度来实现的,阀板开度角从0°增大到90°代表蝶阀从完全关闭状态逐渐打开直至最大开度。尽管由于所形成的流动阻力不同,相同蝶阀开度下采用不同待生剂入口结构中催化剂的循环量并不完全相同,但由图10也可以近似地反映出颗粒循环量对颗粒分配均匀性的影响。事实上,本实验过程中催化剂的循环量也是不断下降的,不同阀板开度仅能调节操作过程中催化剂的平均循环量。这是由于本实验采用间歇操作方式,实验过程中密相流化床中的料位不断下降,导致立管推动力的不断下降以及催化剂循环量的不断下降。

由图10还可以看出,相对输送风而言,催化剂颗粒循环量对颗粒分布均匀性的影响较小,但总体上无论输送风速大小,随着颗粒循环量的增大3种待生剂入口结构颗粒分配的均匀性均有所下降。在本实验装置中,3种待生剂入口结构下催化剂的最大循环量均不超过2kg/s,对应的立管颗粒循环流率在400kg/(m2·s)以下,小于工业装置的操作范围(750~1500kg/(m2·s))[16])。根据图10所显示的趋势,可以预见在工业装置中由于催化剂循环量的进一步增大,无论管式还是船型分配器的性能还将进一步下降。

图10 不同输送气速(ut)下3种待生剂入口结构的分配不均匀指数(ζ)随立管蝶阀开度的变化Fig.10 Distribution homogeneity(ζ)vs valve plate orientation in three inlet structure of spent catalyst distributor under different transport gas velocities(ut)

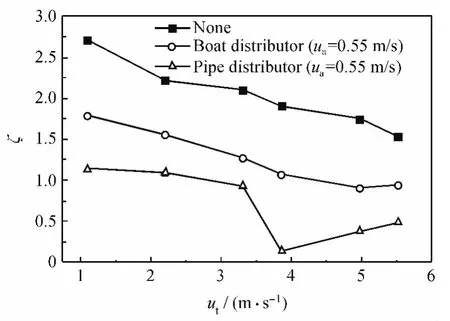

2.5 不同型式分配器性能的对比

根据3种颗粒入口结构的研究结果,选取船型和管式分配器各自最佳的操作条件,将它们的不均匀指数变化规律和无分配器时进行对比,结果如图11所示。由图11可见,待生剂分配器的作用显著,而且管式分配器性能要显著优于船型分配器。在实验中还观察到,当输送气速大于3.8m/s时,管式分配器所有10个催化剂分配孔中均有颗粒流出,这是船型分配器在所有实验操作条件下均无法实现的。由于输送风加速颗粒的影响范围有限,可以预期在更大型的工业装置中,船型分配器的性能将会进一步变差,而处于稀相流动型态的管式分配器的性能将不会受太大的影响,是唯一能够显著改善颗粒横向分配均匀性的待生剂分配器结构。但是,管式分配器需要消耗较高的输送风量,因此也会一定程度上增加装置能耗。另外,使用管式分配器时还会改变待生剂输送管路中的压力平衡特性,使待生剂输送管路中的流动阻力有所增加。当装置无法增加待生剂管路推动力时,例如在装置改造时,这可能会导致待生剂管路颗粒输送能力下降,使装置剂/油比(催化剂与原料油的质量比)和加工能力下降,从而影响装置的经济效益。

图11 不同型式待生剂分配器颗粒均匀指数(ζ)随输送气速(ut)的变化Fig.11 Distribution homogeneity(ζ)vs transport gas velocity(ut)in different spent catalyst distributors

尽管本研究中笔者采用了间歇的颗粒流动方式,与工业装置中颗粒连续流动的方式并不完全相同,另外所用待生剂分配器模型的尺寸相比工业装置也较小,但是实验过程中气-固相流动的基本特性和工业装置相同,可以通过所获得的一些趋势性认识对工业装置中待生剂分配的情况进行合理推测,从而获得一些符合实际的规律性认识以及改进分配器性能的思路。

3 结 论

(1)借助足够量的输送风,管式待生剂分配器能够显著改善颗粒的横向分配均匀性,即使在大型的工业装置中也能够实现,但会因此增加装置能耗以及待生剂输送管路的流动阻力,可能因此降低装置剂/油比和加工量,影响装置的经济效益。

(2)船型待生剂分配器对颗粒横向分配均匀性的改善效果十分有限,而且在大型工业装置中,其作用还将进一步减弱。

(3)对于本研究中所有3种颗粒进料结构,输送风均能显著改善颗粒横向分配的均匀性,随着输送气速的提高,不均匀指数显著下降。对于惯性和管式分配器,增加松动气速也能改善颗粒的横向分配均匀性,但总体上其影响不如增大输送风量显著;随着催化剂循环量的增大,3种待生剂入口结构的颗粒横向分配均匀性均有一定程度的恶化。

(4)由于受管内气-固流型转变的影响,管式分配器存在一个临界输送气速,在此临界气速以上,颗粒横向分配均匀性显著改善。

符号说明:

——第i个出料口颗粒流出量比率,=

i——出料口(或仓室)编号

n——出料口(或仓室)个数

p——压力,Pa

wi——第i个仓室收集到的颗粒质量,kg

W——每次实验流出的颗粒总质量,kg

ua——松动气速,m/s

ut——输送气速,m/s

ζ——不均匀指数

[1]陈俊武.流化催化裂化反应工程(第二版)[M].北京:中国石化出版社,2005:1338-1343.

[2]GELDART D.Types of gas fluidization[J].Powder Technology,1973,7(5):285-292.

[3]金涌,俞芷青,孙竹范,等.流化床多管式气流分布器的研究II分布器设计参数的确定[J].化工学报,1984,35(3):203-213.(JIN Yong, YU Zhiqing,SUN Zhufan, et al. Investigations on branched pipe distributors for fluidized beds II Determination of design parameters for branched pipe distributors[J].Journal of Chemical Industry and Engineering(China),1984,35(3):203-213.)

[4]张韩.流化催化裂化再生器主风分不管的设计改进[J].炼油设计,1998,28(5):20-24.(ZHANG Han.Design improvement of main air distributor in regenerator of FCCU [J].Petroleum Refinery Engineering,1998,28(5):20-24.)

[5]万古军,魏耀东,时铭显.催化裂化再生器树枝状主风分布管磨损的气相流场分析[J].炼油设计,2006,36(3):21-24.(WAN Gujun, WEI Yaodong,SHI Mingxian.Analysis of gas-phase flow field for erosion of FCC dendritic main air pipe distributor[J].Petroleum Refinery Engineering,2006,36(3):21-24.)

[6]郭慕孙,李洪钟.流态化手册[A].北京:化学工业出版社,2007:429-430.

[7]BUSSEY B K,GLASGOW P E,KALOTA S A,et al.Spent catalyst distribution:US,5773378[P].1998.

[8]CHEN Y M,PATEL M S.Spent catalyst distributor:US,6797239[P].2004.

[9]PALMAS P P,LACIJAN L A,KRISHNAMURTHY S R,et al.Apparatus for regenerating catalyst:US,7947230[P].2011.

[10]MYERS D N,TRETYAK M,PITTMAN R M,et al.FCC spent catalyst distributor:US,6809054[P].2004.

[11]MURPHY J R, MURCIA A A. Apparatus for regeneration of cracking catalyst: US, 4150090[P].1979.

[12]MILLER R B,SESTILI P L.Self-aerating spent catalyst distributor:US,5635140[P].1997.

[13]SANTNER C,GBORDZOE E, MCQUISTON H.Bathtub-type spent catalyst distributor for effective counter-current regeneration in fluid catalytic cracking units:US,7745365[P].2010.

[14]张振千,毕志予,侯越峰,等.流化催化裂化装置待生催化剂分配器:中国,1208433C[P].2005.

[15]WOLSCHLAG L M,COUCH K A. UOP FCC innovations developed using sophisticated engineering tools[C]//Phoenix: NPRA Meeting,2010, AM-10-109.

[16]SADEGHBEIGI R.Fluid Catalytic Cracking Handbook(3ed)[M].Oxford,UK:Butterworth-Heinemann,2012:25.