旋流管塔盘在三甘醇吸收塔中的应用

扈海莉 蒋 洪

西南石油大学石油工程学院,四川 成都 610500

0 前言

随着油气田开发的进行以及市场需求的变化,天然气的产量也在逐步提升,三甘醇脱水系统的处理能力已经不能满足生产的要求。对于天然气处理量大的三甘醇脱水装置,若采用泡罩塔设计,新塔的尺寸过大,塔投资高。天然气的处理量大,还会增加烃的夹带量,增大三甘醇的损失量,引起三甘醇发泡,影响三甘醇吸收塔的最大处理能力。对于已建的三甘醇吸收塔如何改造以提高天然气的处理量、对于新设计的三甘醇吸收塔如何降低塔的投资、有效地减少烃夹带和三甘醇发泡,是大处理量三甘醇脱水系统亟需解决的问题。

1 典型三甘醇脱水装置简述

典型的三甘醇脱水工艺流程见图1[1-3]。湿天然气进入原料气过滤分离器(D-101),除去游离液体和固体杂质后进入吸收塔(T-101)的底部,在吸收塔内与从塔顶注入的贫三甘醇溶液逆向接触,脱除天然气中的水。从吸收塔顶出来的天然气经干气/贫甘醇换热器(E-101)后进入干气输送管线。贫三甘醇从甘醇吸收塔底部排出,经过降压后进入再生塔(C-102)顶部进行预热,经贫富液换热器(E-104)换热后,经闪蒸罐(D-102)、过滤器(F-101、F-102)、贫富液换热器(E-103),进入再生塔、三甘醇缓冲罐(D-103)、甘醇循环泵(P-101)完成三甘醇的再生,实现三甘醇贫液的循环利用。

从图1可以看出,三甘醇脱水工艺主要由进口分离、气体-甘醇吸收脱水、闪蒸分离及过滤、三甘醇富液再生、贫富液换热、贫液泵循环等工艺部分组成。其中三甘醇吸收塔是三甘醇脱水装置的核心设备,直接关系到脱水效果的好坏,进口分离器脱除进料气中的杂质(烃、固体杂质等),其脱除效果的好坏直接关系到天然气的纯度,从而影响三甘醇吸收塔的脱水效果。在典型的流程中,三甘醇吸收塔一般采用泡罩塔盘,进口分离器一般采用过滤式分离器。泡罩塔盘在现场已经应用了几十年,主要适用于低液负荷的场合,但由于处理量的限制,近些年来三甘醇吸收塔开始越来越多地采用填料塔,提高了天然气处理量[4],但填料装卸比较麻烦,给操作带来不便。天然气的处理量大,也增加了随天然气进入系统的烃、固体颗粒等杂质的含量,为了在天然气脱水前去除这些杂质,需要更高效的分离器。采用旋流管技术的新型高效塔盘和高效分离器,可以解决这些问题。

2 高效旋流管分离技术

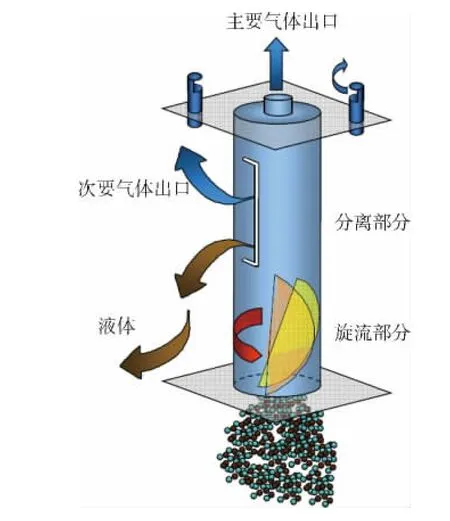

高效旋流管塔盘和旋流管分离器都采用了旋流管分离技术,大大提高了气液分离的效率。旋流管实质上是不锈钢管,在进口处有涡旋式喷嘴,在管壁处有纵向切口。在旋转气体流产生的离心力作用下,液滴和管壁发生碰撞,从而分离出液体。经狭缝将液膜排放到管壁外的液体收集舱中,防止再次夹带该液体。旋流管分离原理简图见图2。

旋流管技术既可以用于气液分离,也可以用于气液接触。当用于气液接触时,气相的进料口和液相的出料口在塔的下部,气相的出料口和液相的出料口在塔的上部。当用于分离时,除气、液相进出料口外,在塔的中部还有进料口。

图2 旋流管分离原理简图

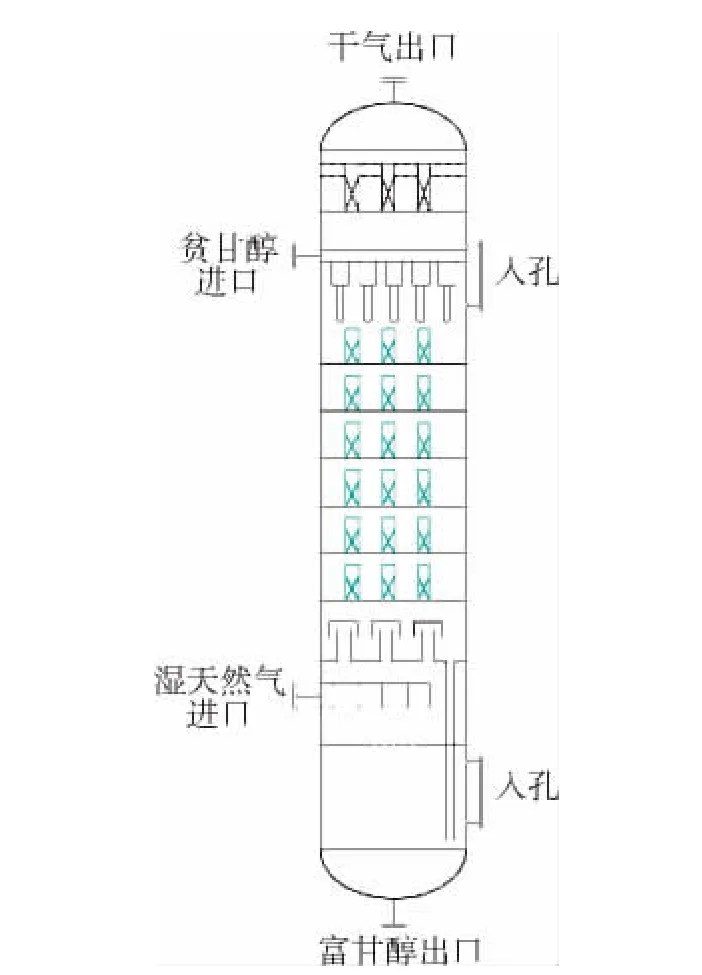

旋流管塔盘是一种较为新型的塔盘,已经在国外投入使用。旋流管塔盘将接触相和分离相结合起来。用于气液接触的旋流管塔盘使用了大量轴向间隔开的接触塔盘,每一块接触塔盘都配有天然气通道,在其下部还有降液管的开口。此外,每一个吸收塔盘的上部都会安装一个分离塔盘。每一块分离塔盘都装有旋流管,并且配有分离塔盘液体的通道。旋流管塔盘内部结构见图 3[5]。

图3 旋流管塔盘内部结构简图

当旋流管技术用于三甘醇吸收塔时,湿天然气从塔底进入,贫三甘醇从塔顶进入。天然气与贫三甘醇在吸收塔盘内进行接触,旋流管起到了将天然气中夹带的三甘醇分离出来的作用,减少了三甘醇的夹带。装有旋流管塔盘的三甘醇吸收塔见图4。

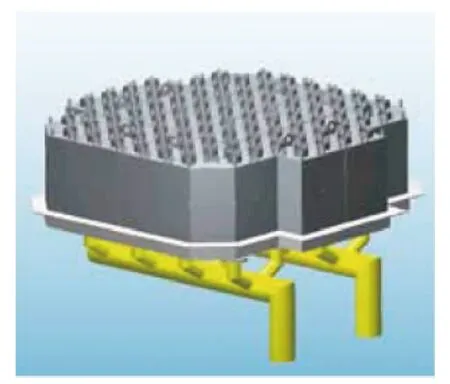

由多个旋流管组成的结构称为旋流板。旋流板常常作为高效分离器的一部分,与丝网除雾器和分布器组合使用,可显著减少进入吸收塔的烃类、固体杂质以及烃类的二次夹带。旋流板的结构简图见图5。

图4 装有旋流管塔盘的三甘醇吸收塔结构简图

图5 旋流板的结构简图

3 旋流管技术的适应性

3.1 旋流管塔盘

三甘醇脱水装置在低液体负荷的情况下,整装填料由于具有比表面积大、传质效率高的优势,其气体处理能力比泡罩塔盘高150%~190%。旋流管塔盘采用分离和接触相结合的技术,其气体处理能力是整装填料的160%。在国外公司对三甘醇脱水装置的改造实例中,采用高效填料塔和旋流管分离技术的三甘醇吸收塔,其处理量是采用泡罩塔盘的300%。采用旋流塔盘的吸收塔,其处理量可达到采用泡罩塔盘处理量的400%。分别采用填料和旋流管作为塔盘的三甘醇吸收塔见图6。

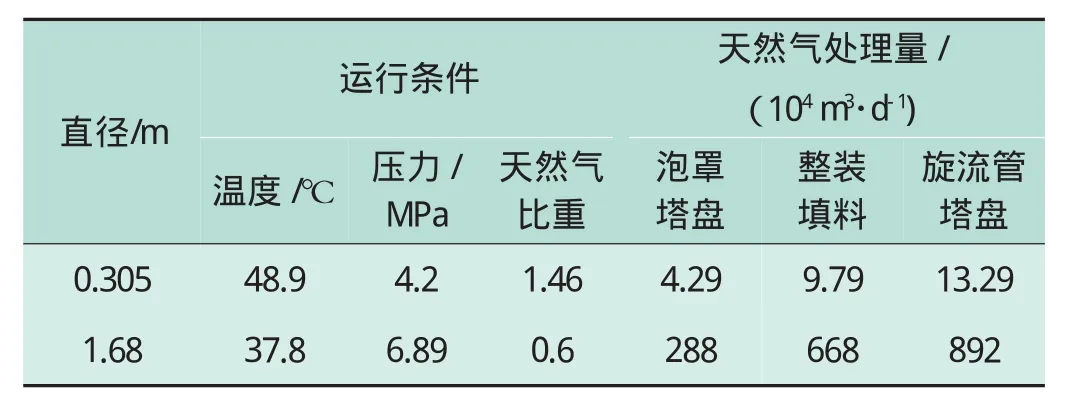

随着市场需求和产量的提高,有些三甘醇处理装置已经不能满足天然气的脱水要求。为提升气体的处理能力,一种经济有效的方式就是利用现有的塔设备进行改造。由于旋流管塔盘在相同塔盘直径下处理能力大,当对大处理量的甘醇吸收塔进行改建时,旋流管塔盘是很有吸引力的。根据国外的改造实例以及壳牌DEP标准,利用已有的三甘醇吸收塔,使用高效填料和旋流管塔盘进行改造。三甘醇吸收塔的尺寸,运行条件以及改造前后的天然气处理能力的详细参数见表1。

图6 采用填料和旋流管的三甘醇吸收塔

表1 三甘醇吸收塔的尺寸、运行条件以及改造前后的处理量

由表1可以看出,当利用已建的甘醇吸收塔进行改造时,采用整装填料的处理量高于泡罩塔,而采用旋流管塔盘的处理量最大。具体采用的塔盘类型,应该根据改造后的生产要求以及投资大小确定。当天然气的处理量较大时,其甘醇损失量也不容忽视。

3.2 旋流管高效分离器

在三甘醇脱水系统中,为防止烃类以及固体杂质进入吸收塔,通常在三甘醇吸收塔前设置入口分离器,在吸收塔内设置除雾器。但天然气处理量大时,原有的分离装置往往不能满足分离要求,会夹带大量的烃类进入吸收塔中,烃类物质在甘醇再生塔中被汽化,限制了整个装置的处理量。夹带进入三甘醇吸收塔的烃类等杂质还会引起三甘醇的发泡,影响三甘醇的脱水效果。

三甘醇吸收塔一般需要在顶部和底部安装除沫装置,以减少三甘醇的夹带损失和液烃的夹带。当处理量较小时,可以采用丝网除雾器,当处理量较大时,丝网除雾器的处理能力不够,需要采用高效除沫装置。经工业实践验证,采用旋流管技术的高效分离装置,能够满足大处理量天然气的分离要求。国外公司在Shearwater脱水装置中,将旋流管分离技术和高效除雾器结合,取代了原来的叶轮分离器,天然气的处理量从 8.9×107m3/d 增加到 1.18×108m3/d[6]。

在实际工程应用中,旋流管分离装置和旋流管塔盘常常搭配使用,既提高了天然气的处理量,又有效地减少了烃夹带和三甘醇的损失。

4 改造实例

对于三甘醇吸收塔而言,根据壳牌的标准若采用泡罩塔盘,塔盘的间距一般取600mm。若采用旋流管塔盘,塔盘的间距一般取500mm,也可视情况进行调整。本文引用国外公司工程应用的实例来分析大处理量三甘醇脱水装置的吸收塔采用旋流管塔盘的优点。

实例:三甘醇脱水装置天然气的设计处理量为1 000×104m3/d,操作条件为 30 ℃,压力为 6MPa,使用的TEG质量浓度为99.0%,循环量为7 500 kg/h。对此脱水装置的三甘醇吸收塔分别采用泡罩塔盘、新型的高效填料和旋流管塔盘进行设计,三种设计具体的参数见表2。

表2 三甘醇吸收塔分别采用泡罩塔盘、高效整装填料以及旋流管塔盘的设计参数

由实例可以看出,对于大处理量的天然气脱水装置,采用旋流管塔盘与泡罩塔盘、高效填料相比,三甘醇吸收塔的直径有了明显降低,塔体的壁厚明显减少,降低了塔的总重量,节省了塔体用钢量,降低了吸收塔的投资。由于旋流管塔盘的投资费用相对较高,最终采用哪种改造应该根据投资费用进行综合考虑。从应用经验来看,对于处理量在5×106m3/d及以上的场合来说,应用旋流管塔盘可降低塔壳费用,节省成本。如果海上脱水装置使用旋流管塔盘,由于节省了空间,还会进一步减少花费。

5 结论

a)旋流管塔盘应用于三甘醇吸收塔上,其处理量是整装填料的160%,可达到泡罩塔盘的400%。

b)旋流管塔盘和旋流管分离器结合使用可以在提高天然气处理量的同时,降低三甘醇的损失和烃类的夹带。

c)对于处理量大于5×106m3/d的天然气脱水装置,甘醇吸收塔采用旋流管塔盘比较经济。

d)若对现有的三甘醇吸收塔进行改造,采用旋流管塔盘的天然气处理能力最大;对于新建的设备,若采用旋流管塔盘,吸收塔尺寸最小。在实际中,需要根据投资等综合因素确定三甘醇吸收塔塔盘的选用方案。

[1]诸 林.天然气加工工程[M].北京:石油工业出版社,2008.146-147.Zhu Lin.Natural Gas Processing Engineering [M].Beijing:Petroleum Industry Press,2008.146-147.

[2]蒋 洪,唐廷明,朱 聪.五宝场气田三甘醇脱水装置优化分析[J].天然气工业,2009,29 (10):102-103.Jiang Hong,Tang Tingm ing,Zhu Cong.An Optimization Analysison the Triethylene Glycol(TEG)Dehydration Unit in Wubaochang Gasfield[J].Natural Gas Industry,2009,29 (10):102-103.

[3]王 澎,毛 翔.天然气净化装置用主要设备[J].天然气与石油,2006,24 (2):55-58.Wang Peng,Mao Xiang.Main Equipment for Natural Gas Purification Units[J].NaturalGasand Oil,2006,24 (2):55-58.

[4]真 全.提高甘醇脱水装置效率[J].天然气与石油,1994,12(3):63-64.Zhen Quan.Improve Glycol Dehydration Unit Efficiency.Natural Gasand Oil,1994,12 (3):63-64.

[5]Gerrit K.Column For Counter-Currenty Contacting Gas Liquid[P].US:5885488,1999-03-23.

[6]Hugo P,Gert K,Hans N,et al.Experience With Debottlenecking of Gas Dehydration Plants[Z].Oklahoma:56th Laurance Reid Gas Conditioning Conference Norman,2006.